行星架销轴位置精度误差的控制

2010-04-24王继兴

王继兴

(博世力士乐(北京)液压有限公司制造技术部,北京 100176)

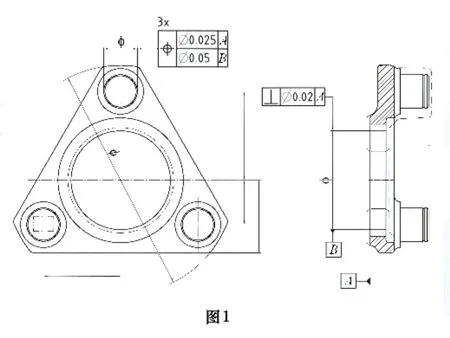

行星架是行星减速机的重要部件,对行星架质量影响最大的就是销轴对中心内花键孔和花键端面的位置度要求(见图1)。行星架销轴位置精度直接影响行星减速机的载荷分布是否均匀、运转是否平稳、扭矩传动能力及噪声值指标。

行星架的设计常见3 轴、4 轴、5 轴,其加工工艺过程一般为车削—加工中心工序—插花键(或拉花键)。影响行星架销轴位置精度的主要是车削和加工中心工序。

车削加工为加工中心工序加工出了工件的装卡和定位所需的平面和外圆。行星架图纸上的基准平面(花键端面!),有些情况下可由车序预留加工余量,在加工中心上用背铣的方法加工。此时车序加工时应将花键孔和外圆倒角尺寸按余量加大。由于花键孔由加工中心在加工销轴时同时加工,所以此时的行星架销轴位置精度主要由加工中心工序控制。

当平面基准由于设计尺寸的限制必须由车序加工时,应考虑工件在加工中心加工时装卡定位平面与基准平面(花键端面)的加工一致性。这将直接影响行星架销轴位置精度。为保证这一精度稳定地达到图纸要求,应将工件在加工中心上的装卡定位平面与工件的基准平面分别粗加工后留余量,再由同一把精车刀具对这两平面精加工,保证这两平面平行。使工件在加工中心上的定位平面和图纸的基准平面相对统一。当工件在加工中心上加工时,应当用铣刀校正卡爪定位平面,合理地利用车床提供的定位基准,保证达到图纸上的位置精度要求。

工件在加工中心上加工销轴时,为提高位置精度应采用改变刀具路线的方法,精镗时刀具首先用G60指令在工件中心定位,再从中心出发用G60 指令向每一销轴定位,待加工完成之后仍用G60 指令回到中心,直到完成全部销轴的精镗。采用这样的方法可以使销轴位置精度误差得到明显改善。

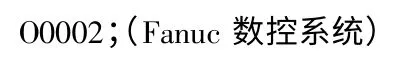

但采用上面的方法会造成程序冗长,解决的办法是编制宏程序。行星架的每一销轴位置都是由中心距经三角函数计算得到的。以3 轴为例,可以用下面的宏程序。

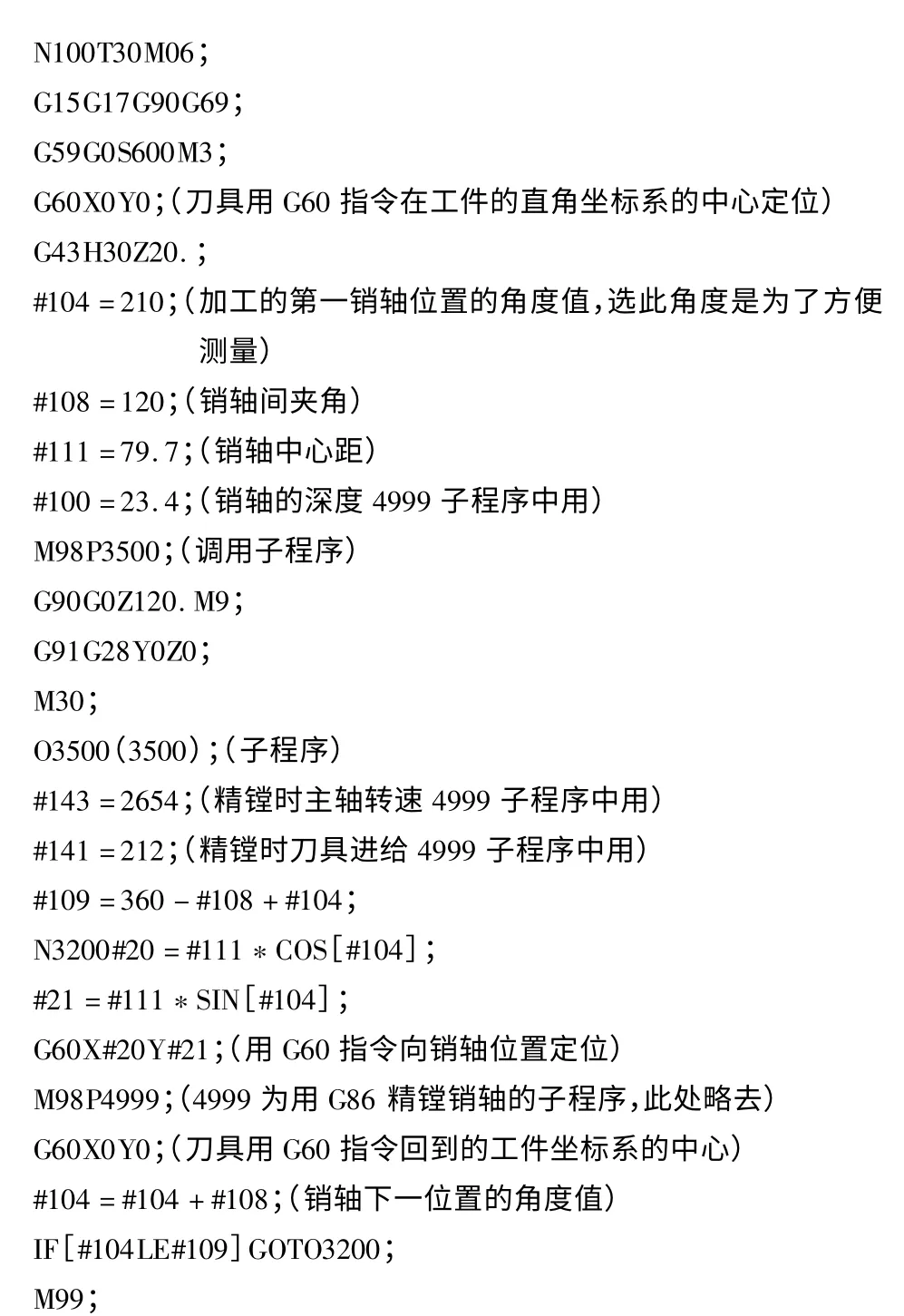

加工中心上加工销轴时,常见因装卡等因素引起的变形造成位置度超差,这从检测的数据中可以得到具体的数值。多表现为中心距、弦距偏大或偏小,请看图2 实例(图2 中实测数值中心距偏大但并未超差)。

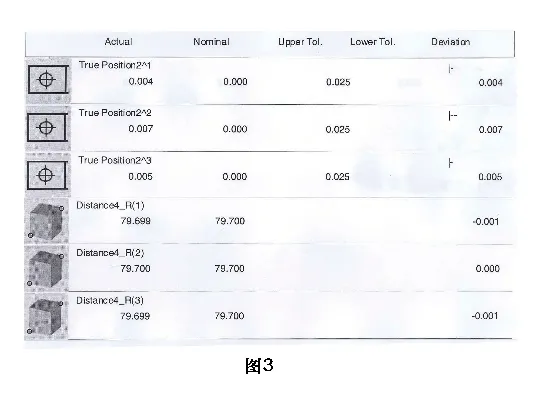

从图2 可看出中心距数值偏大,这不是程序中数值错误,但可用程序中参数对其进行修正。将中心距参数#111=79.7 改为#111=79.694。其他条件不变,再进行加工,送检之后新的检测数据如图3。

从图3 可看出中心距实测数值与理论值基本吻合。销轴的位置精度明显得到了改善,经连续25 件跟踪检测,销轴位置度误差均小于0.012 mm,证明采取的办法是可行的。在其它工件上采用这个方法,也取得了令人满意的结果。在其它条件不变的情况下,用宏程序的方法,只需改变参数,就可以非常方便地对销轴的位置精度进行控制。

上面的宏程序只需改变#104(起始角)和#108(销轴间夹角),就可用于4 轴和5 轴的行星架,改变#100可用于不同深度,改变#141 与#143 可用于不同直径。

宏程序对于那些有规律性的加工状态会充分显示它的强大功能,也会使我们的编程工作生出许多乐趣。愿和同行们切磋共进,不断提高。