注塑机负后角型肘杆机构的优化及特性分析*

2010-04-24周书华叶晓平

周书华 叶晓平

(丽水学院机电建工学院,浙江 丽水 323000)

肘杆式合模机构是现在应用最广的注塑机合模形式。长期以来的经验表明五孔斜排式双曲肘合模机构具有较佳的综合性能,同时也对该结构的各种尺寸参数进行了优化研究,然而其后肘杆的夹角(后简称“后角”)方向对传动性能的影响却一直没有引起人们的重视。

随着近几年来新型的负后角肘杆式合模机构在业界中亮相,并表现出高于传统结构的传动性能,越来越受到行业关注。然而对该结构的研究却少之又少,故有必要对负后肘杆夹角结构的传动与力学特性进行研究,本文以采用负后角合模机构的浙江某注塑机企业生产的150 t 注塑机为例,对其建立数学模型并利用MATLAB 程序进行优化,同时与常见传统的正后角式五孔斜排双曲肘合模机构进行对比。

本文通过MATLAB 程序的优化分别计算了两种结构的最优性能特征参数,同时利用MATLAB 程序对数学模型的模拟和Pro/E 软件对三维模型进行运动仿真,分别得到和验证了合模机构的传动性能曲线。

1 肘杆机构机构形式

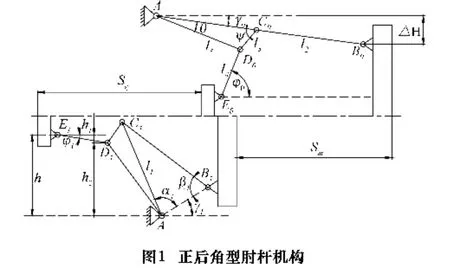

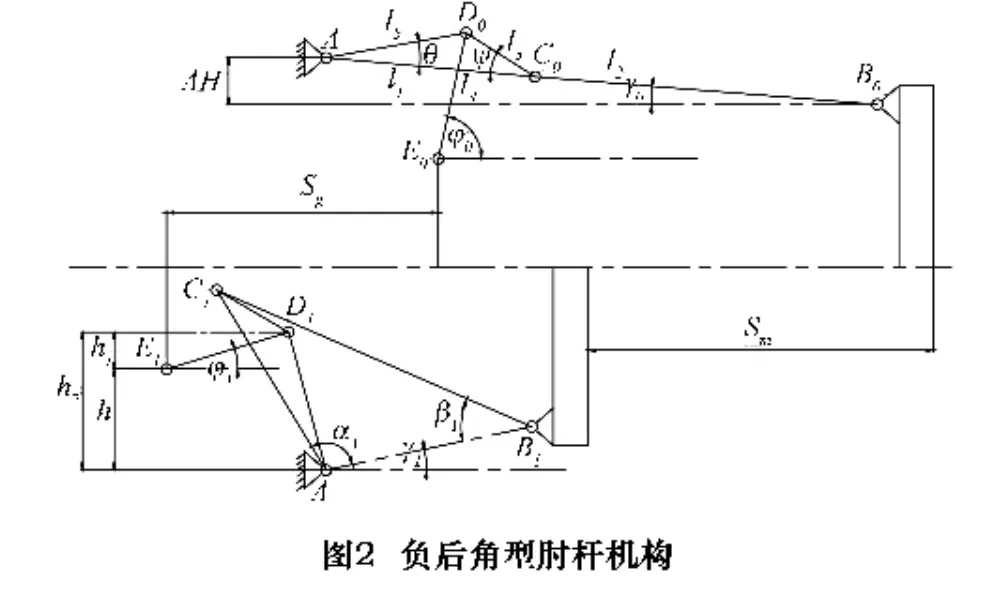

对于常见的增速型五孔斜排双曲肘合模装置,其肘杆机构,可分为正后角增速型和负后角增速型两种形式[1]。现在被广泛采用的正后角型肘杆机构如图1所示。而被应用及研究相对较少的负后角型肘杆机构如图2 所示。两者均属五孔斜排双曲肘合模机构,而主要区别在于其三角型后肘杆的结构,由于后肘杆的夹角所处的相对方向不同(如图1、2 中的θ 角),从而导致机构在动作时各杆与铰点的运动轨迹也有所差异。因此两者的数学模型并不相同,故本文分别对两种结构的模型参数进行优化,并对其进行力学与运动性能的比较。由于传统的正后角型肘杆机构在学界已经有了较成熟的研究,对其特性也有了较广泛的共识,故本文将侧重对负后角型肘杆机构的力学模型及其运动特性进行分析。

2 负后角肘杆机构的优化

对肘杆式合模机构来说,其主要的性能判断参数为行程比Ks和力的放大系数M。

2.1 合模油缸活塞杆行程

行程比是指动模板移动行程Sm与合模油缸活塞杆行程Sg的比值,即:

由于动模板行程Sm为注塑机确定的基本设计参数,本文分析用的150 t 注塑机的设计移模行程为Sm=400 mm。故行程比主要取决于合模油缸活塞杆行程Sg,由图2 的几何关系可得,负后角型肘杆机构Sg值为:

2.2 力的放大系数

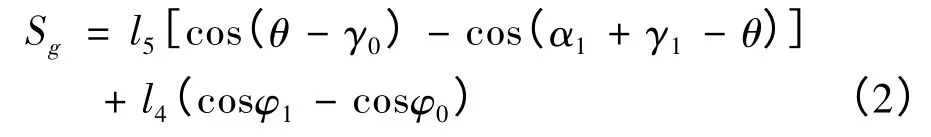

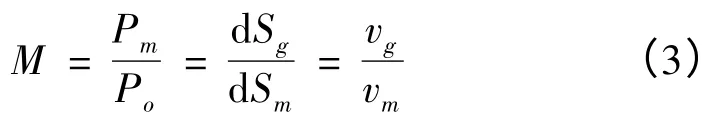

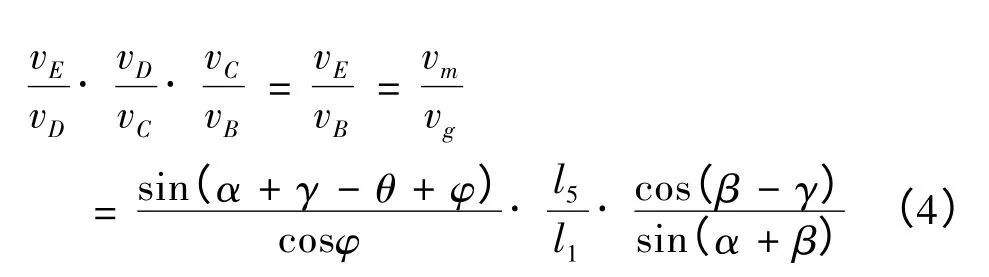

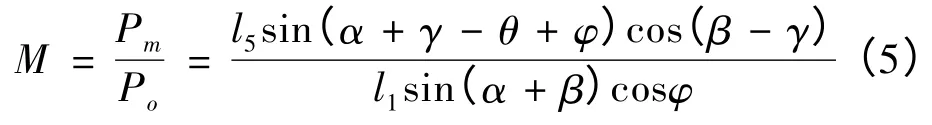

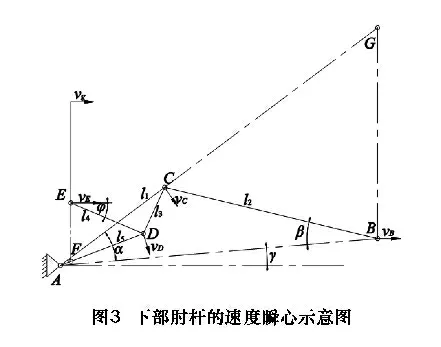

肘杆机构力的放大倍数M 即锁模力Pm与油缸推力Po的比值,又称增力倍数。根据虚位移原理,PodSg-PmdSm=0,则有[2]:

在忽略摩擦的情况下可根据速度瞬心法求得各铰点的瞬心速度比值,如图3 所示的下部肘杆的关系可得[2]:

则对于负后角型肘杆机构的增力倍数M 计算如下:

增力倍数M 随角度α 变化而变化。为了方便对比,通常取α=3°作为比较增力倍数的参考值。

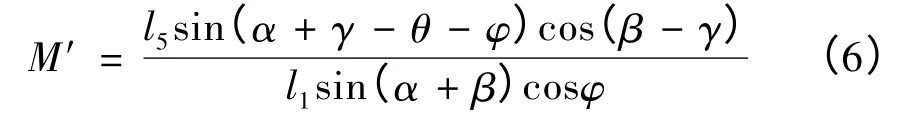

由图2 和图3 可知,l4杆与水平线夹角φ 在机构的运动过程中夹角方向发生了变化,也就是说,φ 角由正角变成负角,这就使增力倍数M 的运动轨迹成为一个分段函数,这与传统的正后角型肘杆机构有着明显的不同,从而也导致了两者运动性能的差异。对于开模段φ 角为正角时的增力倍数M 计算公式为

2.3 优化结果

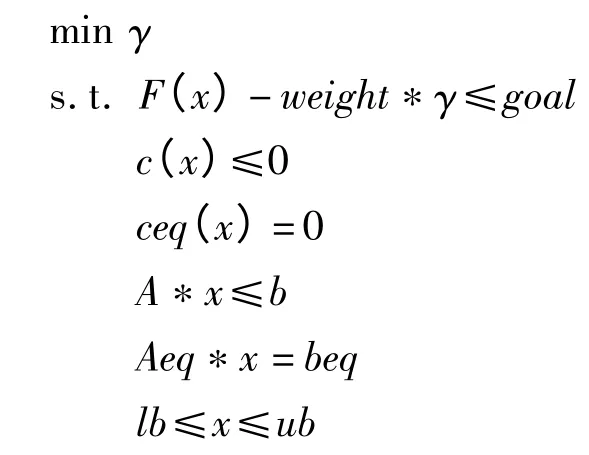

通过肘杆机构中各尺寸关系建立数学模型并利用MATLAB 程序进行优化计算。优化采用软件的优化工具箱中关于求解多目标规划问题的fgoalattain 函数进行优化计算。其数学模型为

其调用格式为:

[x,fval]=fgoalattain(fun,x0,goal,weight,A,b,Aeq,beq,lb,ub,nonlcon,options)

其中,fun 为目标函数,x0为初值,goal 变量为目标函数的目标值;weight 变量为权重,用于控制低于或超过fgoalattain 函数指定目标的相对程度,nonlcon 为非线性不等式约束函数,options 用于指定参数进行最小化[3]。

以肘杆机构的行程比与增力倍数作为目标函数进行多目标规划计算,即Max{Ks,M}。

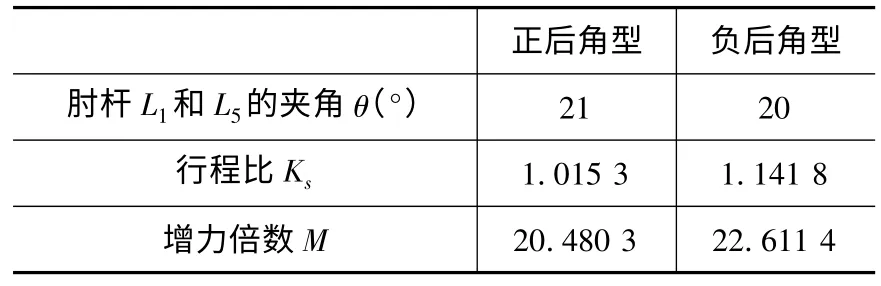

以θ、ψ、φ0、φ1、γ0、ΔH 及肘杆比λ 作为设计变量(如图2),并根据注塑机的经验对肘杆机构各设计尺寸或角度参数设定一定的取值范围。为了使优化结果能够满足工程应用,故还需根据结构的几何运动条件考虑自锁性能、肘杆尺寸限制、角度限制和碰撞干涉等约束条件。优化结果如表1 所示。

表1 150 t 注塑机肘杆机构优化结果

优化结果表明,负后角型的肘杆机构在力学特性评价参数(行程比、增力倍数)上均较正后角型结构更具优势。

3 运动特性分析

除力学特性的优势外,负后角型肘杆机构也同时具有更好的运动特性。以下将分别对两种结构的数学模型与三维模型进行运动学分析。

3.1 动模板的速度分析

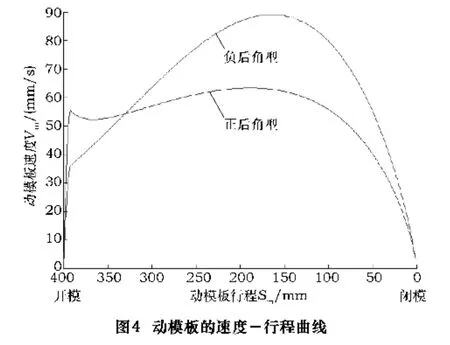

根据上述分析,利用MATLAB 程序对合模过程中铰点B 的速度(即动模板运动速度)进行模拟。假设合模油缸的运动速度为vo=40 mm/s,则正后角型和负后角型肘杆机构的动模板速度相对于模板行程的曲线如图4 所示。

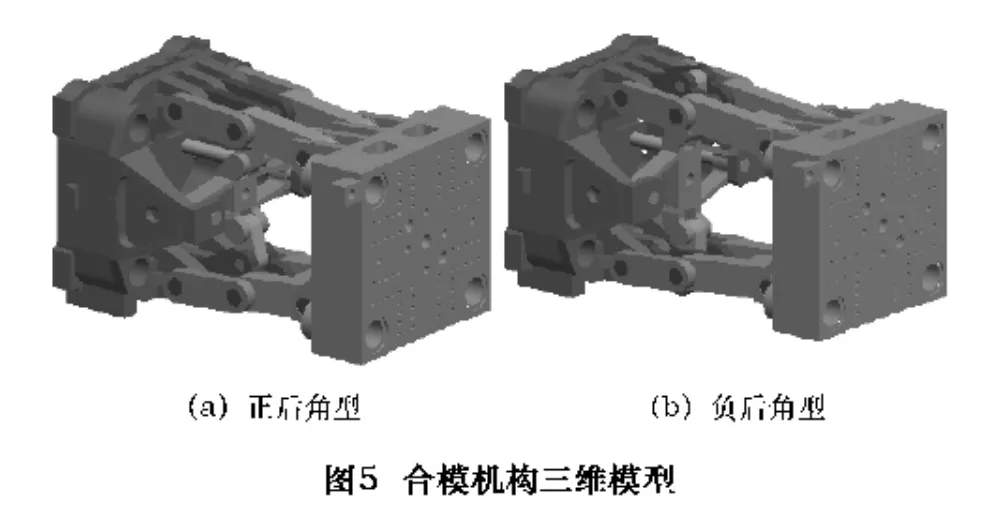

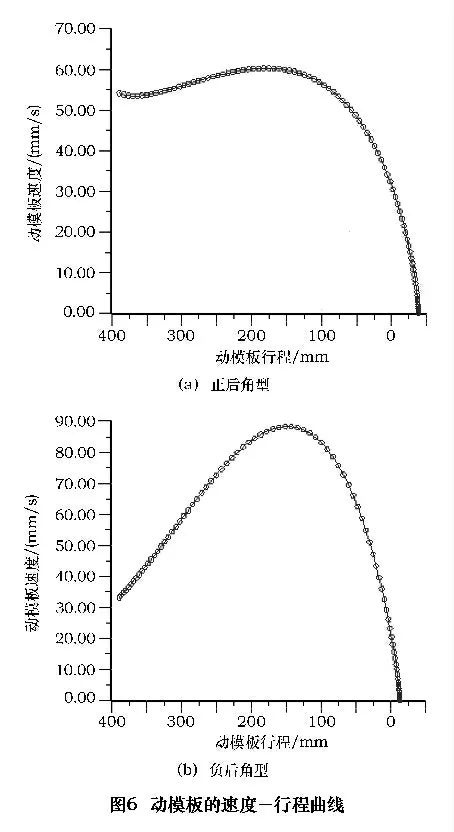

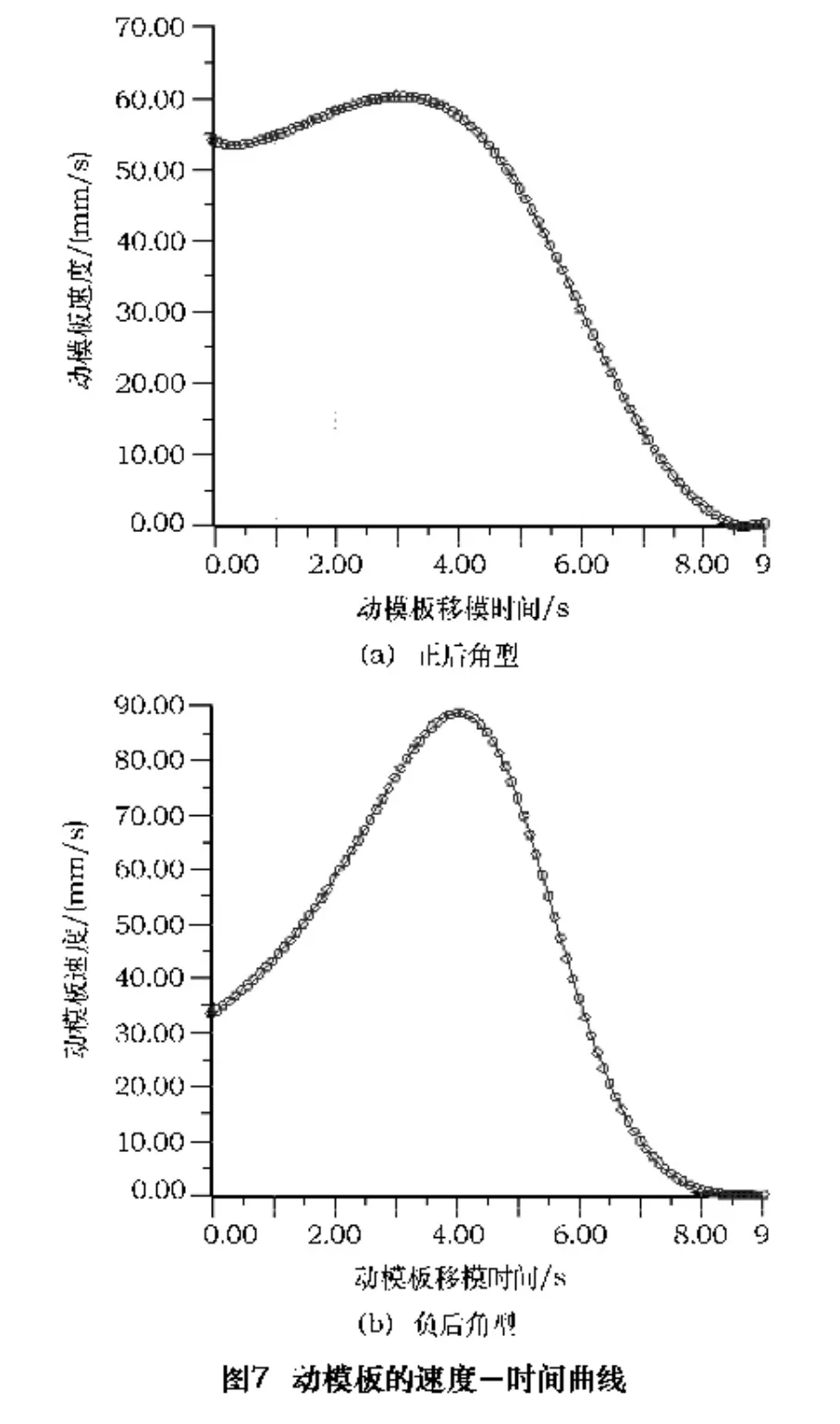

同时利用Pro/E 软件对合模机构进行三维建模,并考虑各零件间的连接关系,设计合适的约束条件对机构进行组装。两种结构的合模机构三维模型如图5所示。在Pro/E 软件的“机构”模块下,通过运动仿真功能,可分别求得两种结构的动模板速度与行程和时间的关系曲线[4],如图6、7 所示。

对合模机构进行设计需满足的3 个基本要求包括:足够的合模力、足够的移模行程和合理的变速过程[5]。对于前两者的要求一般都比较容易实现,而对合模机构而言,合理的变速过程是指动模板的速度实现“慢—快—慢”的变化过程。也即是要求动模板在合模过程的开始和结束时速度较慢,而在中间过程具有较高的速度。由于注塑模具一般都要求具有较高精度,因此,对模具的保护也是合模具装置设计中的一个重要考虑因素。故为了减小机构运动对模具造成的冲击,一般要求机构在启模及闭模阶段具有较低的运动速度。

对比图4 中两种结构的速度曲线可知,正后角型肘杆机构在起始阶段的速度较高,约为负后角型结构起始速度的1.5 倍,这就容易在起动时对系统造成冲击及产生噪声。而且在合模过程的前半段变速平缓,“慢—快”的变化并不明显。相比之下,负后角型肘杆机构的速度变化有显著的“慢—快—慢”过程。而且其最高速度约为正后角型机构最高速度的1.5 倍,有着更高的工作效率。图6、7 的Pro/E 软件仿真曲线也对此作了很好的验证。

3.2 动模板的加速度分析

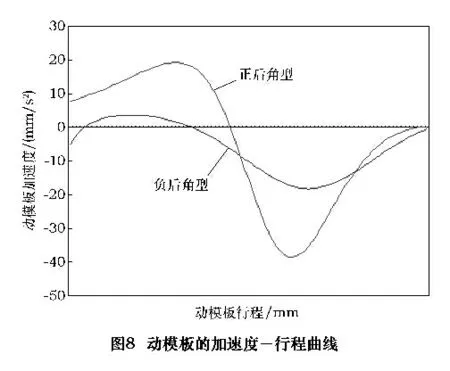

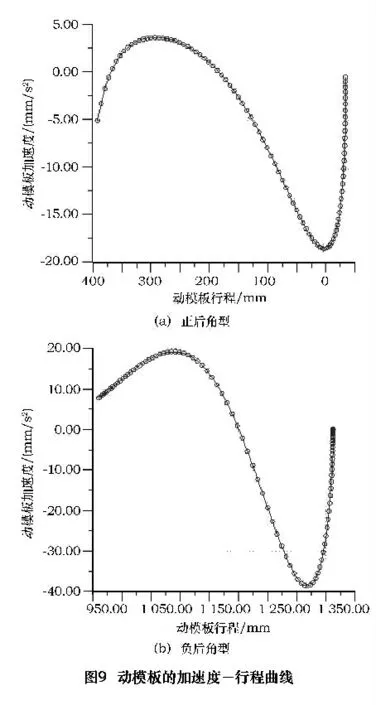

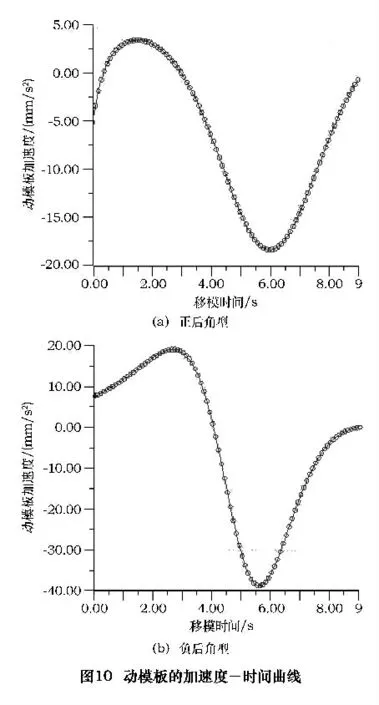

同样地,利用Pro/E 软件的运动仿真功能,可分别求得两种结构的动模板加速度与行程和时间的关系曲线,如图8~10 所示。

由以上各图可知,负后角型机构的加速度曲线在合模过程的大部分阶段中都具有较正后角型更大的加速度,能够实现更高的工作效率。而在行程最后阶段,负后角型机构的加速度值小于正后角型,这有利于避免对模具的冲击。同时,在整个合模过程中,负后角型机构的加速度曲线与零轴只有一个交点,而正后角型的曲线则有两个交点,这说明了负后角型机构在运动过程中少了一次加速度方向的变化,更有利于机构的平稳运动,减小了对系统的冲击。

4 结语

采用MATLAB 软件优化工具箱中求解多目标规划问题的fgoalattain 函数对两种肘杆形式的合模机构进行数学模型的尺寸优化计算。对结果进行分析对比,表明采用负后角型的肘杆机构具有更好的力学性能。其中增力倍数比正后角型提高了12.464%,行程比提高了12.459%。因此,负后角型的肘杆机构可减小合模油缸的直径和长度,降低了生产成本,同时也达到了节能的效果。

利用MATLAB 程序及Pro/E 软件分别对两种结构的合模机构进行了运动特性分析。从动模板的速度曲线和加速度曲线可知,负后角型的肘杆机构具有更好的运动性能。较高的运行速度缩短了注塑件的生产周期,从而提高了系统工作效率。同时,负后角型的肘杆机构具有较理想的变速过程,能使开模和闭模过程保持相对平稳地进行,更好地避免了各种运动冲击,对系统和模具均起到很好的保护效果。

当然,本文所作的分析都是基于忽略摩擦作用的前提下进行的,因此,要对负后角型肘杆机构的性能作更深入的研究还有待进一步地通过对实际设备的测试和分析来进行。

[1]严晓.谈负后角结构在注塑机轴杆机构设计中的比较优势[J].中国高新技术企业,2009(4):128 -129.

[2]冯良为.注射成型机五孔斜排双曲肘合模机构的运动和力学特性分析[J].橡胶工业,1999(9):546 -549.

[3]曹卫华,郭正.最优化技术方法及MATLAB 的实现[M].北京:化学工业出版社,2005:146 -147.

[4]于彦江,尤文林,蔡建平,等.双曲肘合模机构的优化设计与运动学仿真[J].机床与液压,2008(4):293 -395.

[5]北京化工学院,华南工学院.塑料机械设计[M].北京:中国轻工业出版社,1983:411.