纯钼及钼合金板材轧制加工工艺概述

2010-04-24杨松涛李继文魏世忠徐流杰彭光辉

杨松涛,李继文,2,魏世忠,2,徐流杰,2,彭光辉

(1.河南科技大学材料科学与工程学院,河南 洛阳 471003)

(2.河南科技大学河南省耐磨材料工程技术研究中心,河南 洛阳 471003)

(3.洛阳高科钼钨材料有限公司,河南 洛阳 471000)

0 前言

钼及钼合金具有高温强度、高温硬度高,导热、导电性能好,热膨胀系数小等优越的机械性能和物理化学性能,被广泛用于冶金、机械、能源、化工、国防、航天航空、电子等各个领域[1]。钼及钼合金板材作为附加值高的深加工产品(或者深加工产品的原材料)更是应用于高新技术领域。然而,我国钼及钼合金板材轧制生产与钢铁轧制及铝合金、铜合金等其他有色金属轧制生产相比,起步晚、轧制技术滞后、生产规模不大,且钼深加工产品在整个钼产品中所占比例较小,再加上钼及钼合金本身具有变形温度高、抗拉强度大、高温下氧化严重、低温脆性、温降快、抗拉强度随温度的下降而急剧升高、塑 -脆转变温度(DBTT)随变形程度的增加而不断下降等一系列加工特性[2],使其轧制加工较铝、铜、锌、钛等有色金属轧制困难,限制了在其应用领域的发展。本文将针对轧制工艺的影响因素,立足工业生产实践的技术积累,分析轧制总变形量、道次变形量、轧制温度、轧制方式以及退火温度对轧制件质量及性能的影响。这对轧制工艺的完善,生产实践的指导有一定的意义。

1 轧制工艺过程

钼及钼合金板材的轧制从板坯开始,经过开坯轧制、热轧、温轧、冷轧及中间退火、表面清理等工序,直到所要求尺寸。具体工艺过程如图 1所示。板坯的供应上,粉末冶金烧结坯与真空熔炼坯相比,具有工序少、混合性好、杂质少、板坯质量好等优点,应用最为广泛[3]。

图1 钼及钼合金板材轧制工艺流程图

轧制过程中,随开坯轧制的开始,轧件在轧制力作用下发生塑性变形,产生加工硬化。在后续的热轧、温轧中,通常一次加热伴随多道次轧制,使得加工产生的硬化和回复再结晶的软化两相反过程同时存在,即发生动态回复和动态再结晶;而变形中断或终止后的退火、保温过程以及随后的冷却中所发生的回复与再结晶,则为静态回复和静态再结晶[4],这主要体现在冷轧阶段。对于轧制成品件或做为后续拉伸、冲压等工序的原材料件来说,轧制过程中各工艺参数的控制决定了板材本身的质量、性能及应用。

2 轧制工艺因素控制

2.1 轧制温度

2.1.1 开坯轧制

由于钼及钼合金具有高熔点,高的变形抗力以及粉末冶金板坯多孔的等轴晶粒结构,易导致低温脆断,所以其轧制开坯温度必须加热到很高。通常纯钼及钼合金开坯轧制温度应接近或高于再结晶温度。

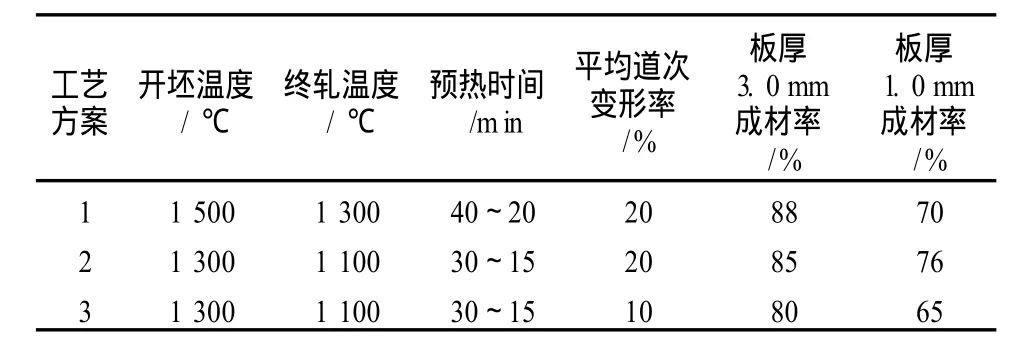

针对纯钼板轧制[5~6],表 1从定量上分析了开轧温度与不同板厚成材率的关系。从统计的成材率结果看,轧制温度的提高有利于提高成材率,特别是随厚度的减小,成材率的大小更趋明显。

表1 开轧温度与成材率的关系

低温轧制时,钼板的变形抗力大,易造成内部微裂纹的产生,进一步轧制导致钼板材的开裂;轧制温度越低,晶胞沿轧制方向拉长程度越大,当大大低于再结晶温度时,会生成带状晶胞组织,造成组织有明显的各向异性,严重影响了轧件的应用及后续加工。

对于钼合金板,合金元素的加入使其获得比纯钼高的再结晶温度,所以在开坯轧制时具有比纯钼高的加热温度。但相关工艺实践表明,也有倾向采用低温开坯[7~8],其理由是:低温热轧开坯时,因合金元素的作用,随形变的进行沿晶界析出细小的第二相颗粒,且弥散度好,使组织细而均匀,提高了合金的工艺性能。

2.1.1 开坯后轧制

随轧制的进行,轧件厚度变薄,变形量增大,自身储存能增加,再结晶驱动力大,从而使轧件的再结晶温度越低。所以开坯轧制后的热轧、温轧及冷轧的加热温度随变形程度的增加逐次降低。这有利于保持加工态织构,使轧件只发生回复而避免再结晶组织的形成,保证产品的质量和性能。

2.2 变形量、道次变形率

烧结板坯组织疏松,多为微观孔洞。开坯轧制的总变形量要大,以保证粉末颗粒相对流动,压实疏松组织,焊合微观孔洞,消除内部缺陷,增大板坯的致密度,实现烧结态向加工态转变;开坯轧制总变形量小,轧制力不能深透板材内部,易引起板坯表层和中部变形不均匀,在后续加工中出现头部张嘴开裂、分层、边裂等各种缺陷,且成品表面会出现毛刺、起皮现象,致使板材的成品率低[9]。

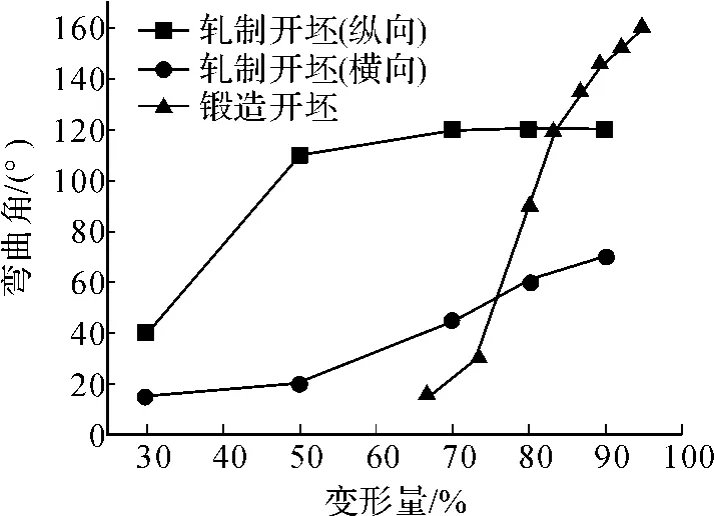

轧制变形量的大小对轧件质量和力学性能产生很大影响[10~11]。图 2是粉末冶金烧结坯在轧制中,钼板弯曲角在不同变形量下的变化规律。虽然两者开坯方法、各轧制参数及退火处理各不相同,但从图2中可以看出,两者共性是弯曲角随变相量的增加而呈增加趋势。

图2 弯曲角与变形量的关系曲线

各道次加工率不应过大,在分配上遵守由大到小的原则,热轧一般在 20%~30%。而温轧总加工率的提高会降低其塑 -脆转变温度,因轧制温度较低,变形抗力大并有一定的加工硬化作用,其道次变形率控制在 10%~20%。在冷轧时,加工硬化现象严重,道次变形率控制在 10%以内,变形量大将诱导板坯内部微裂纹的萌生,后道次轧制使板材断裂。

2.3 轧制方式

轧制方式影响产品的质量和性能。单向轧制易产生严重的各向异性,交叉轧制则降低各向异性,使各轧制方向上的力学性能趋于一致。

从组织上分析[12~14],单向轧制组织形貌为纤维状,沿轧制方向具有高的强度和塑性,而沿垂直轧制方向强度塑性则较差;而交叉轧制形貌呈类似铁饼状,纵横向组织相互搭接交错,晶粒排布更为均匀,能有效地避免各向受力时应力的不均匀而导致缺陷的产生。研究[15]表明,单向轧制裂纹走向平行于轧向;交叉轧制裂纹走向为 45°方向,呈弯曲形状。交叉轧制裂纹较单向轧制来说,其裂纹走向与轧向的同步性小,且扩展路径有效长度长,对裂纹的进一步扩展起阻滞作用。

织构上分析[16~17]表明,单向轧制得到很强的{100}<110>,{111}<112>和{112}<110>织构,而交叉轧制可以使旋转立方织构{100}<110>得以强化,这种织构上的不同也说明了单向轧制与交叉轧制各向异性的差异。

交叉轧制换向点的选择对轧制后各向异性的大小有很大影响[15,18],但目前来说还没有定量的确定方法,依据塑性变形理论,换向前后的变形量尽量一致,才能保证前后组织均匀,各向异性降至最低。具体到生产中,换向点的选择很大程度上也局限于设备上的限制,不完全按照理论来进行。此问题有待于进一步研究。

2.4 退火温度

轧制过程中,随变形程度的增加,轧件的强硬度升高而塑韧性下降。变形温度越低,变形量越大,则轧件内部的储存能越高,给进一步温轧、冷轧及后续冷成型加工带来困难。再结晶晶粒形成前,轧件在退火温度下将发生回复。低温回复时,点缺陷的运动使密度大大减少;中等温和高温回复时,位错的运动产生多边形化,伴随滑移、攀移的进行,位错密度下降,微观组织出现亚晶粒;继续提高温度则发生再结晶转变。纯钼板与钼合金板相比再结晶温度低,为防止晶粒粗大,其退火温度也较低。

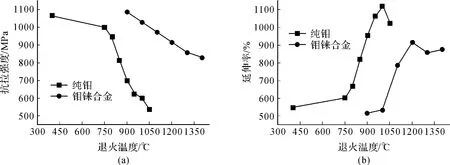

轧制过程中,退火处理具体表现在随温度的升高抗拉强度、微观硬度降低,延伸率升高[19~21]。图3是纯钼板和钼铼合金 (3%Re)板轧制过程中退火处理对抗拉强度和延伸率的关系图。

图3 退火温度与抗拉强度和延伸率的关系图

从图3中可以看到,纯钼板与钼合金板的抗拉强度和延伸率随退火温度的升高具有相同的变化趋势。图3代表了钼及钼合金板材轧制后退火温度对力学性能影响的关系。一般来说,回复组织的保留可显著提高产品的抗拉强度、延伸率等力学性能,有利于后续轧制及深加工的进行。轧制生产中应根据不同合金的特点合理制定退火工艺。

3 讨论

轧制过程中,主要工艺因素决定了轧件的质量性能。生产实践中,各工艺参数的制定需考虑综合因素。板坯的不同,可采取高温大变形量热轧开坯,但也有温轧开坯;道次变形率的制定与轧制温度、退火温度关系密切;交叉轧制可明显改善材料的各向异性,而换向点、换向次数的制定,还有待于研究;而冷轧退火温度的选择则要考虑其应用等。各工艺参数间并非孤立控制,在复杂的轧制过程中,应综合考虑各工艺参数,根据实际情况合理制定工艺。

4 结束语

通过上述主要工艺因素对钼板轧制的影响关系,结合目前钼板加工的现状可以发现,针对中厚钼板轧制已进行了大量的研究;然而,随着粉末冶金技术和轧制生产自动化技术的发展及钼产品的广泛应用,以钼板轧制为先导的其他钼深加工产品的比例会日益增加,特别是大单重、厚板坯这一钼板轧制趋势的出现,更需要对其加工工艺进行研究。钼板轧制工艺参数将随着生产经验的积累和轧制技术的发展得以优化,工艺参数的过程控制也将逐步实现智能化和自动化。

[1]付静波,赵宝华.国内外钼工业发展现状 [J].稀有金属,2007,31(6):151-153.

[2]谭望,陈畅,汪朴明,等.不同因素对钼及钼合金塑脆性能影响的研究[J].材料导报,2007,21(8):80-87.

[3]Youngmoo Kim.Conso lidation behavior and hardness of P/M mo lybdenum.Pow der Techno logy 186(2008)213 -217.

[4]崔忠圻.金属学与热处理[M].北京:机械工业出版社,1989,214-218.

[5]李鹏.热轧工艺对钼板材成品性能的影响[J].稀有金属与硬质合金.2005,33(2):35-37.

[6]杨明杰,李麦海,魏忠梅.轧制温度对钼板组织与性能的影响[J].稀有金属与硬质合金,1999,137(2):30-31.

[7]杨文甲.粉末冶金 TZ M钼合金板坯热轧开坯工艺的研究[J].有色矿冶,1995,11(3):30-33.

[8]韩强,张相一.纯钼板及钼合金板热轧工艺探讨[J].中国钼业,2001,25(1):39-42.

[9]朱爱辉,王快社,吕新矿.钼板轧制工艺的优化[J].机械工程材料,2007,31(2):26-28.

[10]熊自强.生产工艺对粉冶热轧钼板硬度和弯曲性能的影响[J].中国钼业,1995,19(3):22-24.

[11]王鹏.钼板轧制工艺与弯曲工艺性能[J].中国钼业, 1995,19(5):23-25.

[12]邓自南,郭磊.轧制工艺对深加工用温轧钼板材组织和性能的影响 [J]稀有金属与硬质合金,2008,36(3):24-26.

[13]邓自南,赵娟,杨明杰.轧制工艺对深冲钼带组织和性能的影响 [J].稀有金属快报,2008,27(4):18-21.

[14]Tom W alde.Plastic anisotropy of thin mo lybdenum sheets.[J]International Journal of Refracto ryM etals&HardM aterials.2008,26 396-403.

[15]张军良,李中奎,等.交叉轧制及退火对钼铼合金箔材深冲性能的影响[J].中国钼业,2009,33(3):32-36.

[16]C.-G.Oertel,I.Huensche.Plastic anisotropy of straight and cross rolled molybdenum sheets[J].M aterials Science and Engineering.2008,A 483-484,79-83.

[17]ChengfanGu,Jun liangZhang.M icrostructure and M echanical Properties of M olybdenum Sheet after C ross Ro lling Processing.[J]Transactions of M aterials and Heat Treatm ent.2004,25:61-65.

[18]肖松涛,杨明杰,那菲.加工工艺对交叉钼片性能的影响[J].中国钼业,2005,29(1):26-27.

[19]朱恩科.退火温度对钼带组织及性能的影响[J].中国钼业,2001,25(4):71-73.

[20]L iu Sha.Annealing behavior of mo lybdenum alloys containing 3 wt%rhenium[J].International Journal of Refractory Metals&Hard Materials,1999,17:381-384.

[21]T.Mrotzek,A.Hoffmann,U.Martin.Hardening mechanism s and recrystallization behaviourof several mo lybdenum alloys.International Journal of Refractory Metals&HardMaterials 2006,24:298-305.