战时车辆装备定点维修保障效能仿真评估研究

2010-04-24刘增勇张爱民令狐昌应刘旭亮

刘增勇,陈 明,2,张爱民,令狐昌应,刘旭亮

(1.军事交通学院,天津 300161;2.95825部队,湖北 孝感 432000)

在将模拟仿真的方法运用到战时车辆装备维修保障效能评估中,外军在相关领域的研究已经较为成熟,而且取得了不少成果[1-2]。而我军在车辆装备保障战时模拟系统以及车辆装备保障效能评估等领域的研究起步较晚,目前尚未形成统一的方法和理论体系。单借助于仿真的方法对战时装备保障活动进行模拟和评估已成为装备保障指挥员进行决策的重要辅助手段,本文在这方面进行了初步地研究。

1 战时车辆装备定点维修保障过程分析

1.1 IDEF建模方法简介

IDEF建模方法最先由美国空军在ICAM 工程中采用。目前,此方法已发展成为系列技术,有的称为IDEF 方法族。其中,IDEF0方法主要用来描述系统的结构或功能以及系统内部各子系统之间的联系,而IDEF3过程建模方法主要利用过程流网 PFN作为获取、管理和显示以过程为中心的知识的主要工具,显示手段就是过程流图。

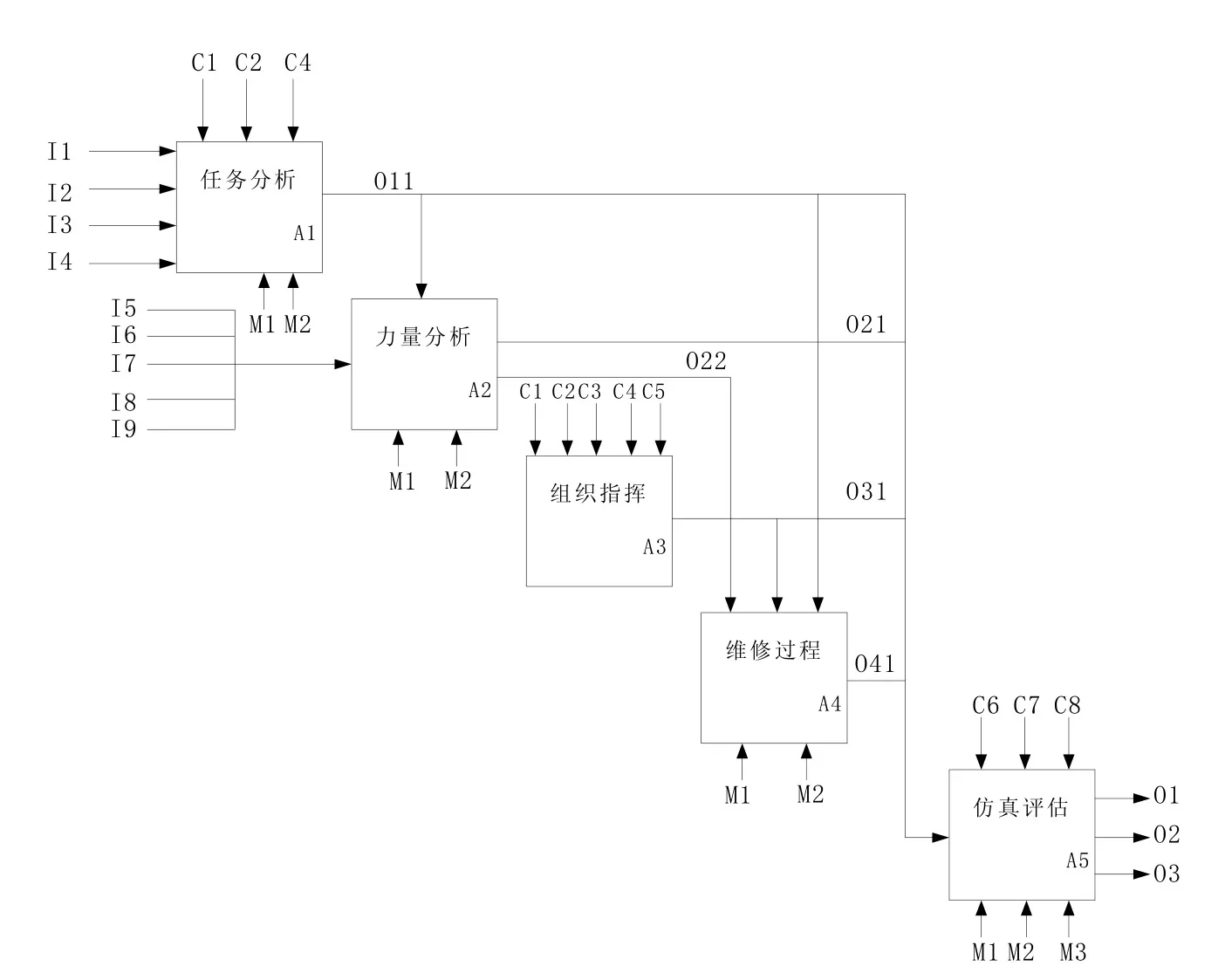

1.2 战时车辆装备定点维修保障过程模型

战时车辆装备定点维修保障主要包括:任务下达、保障机构的选址、保障力量的布置与展开、故障车辆的抢救抢修、难以修复车辆的后送等过程,并要随时做好保障力量转移的组织与准备。

作为战时车辆装备维修保障的重要技术力量,定点维修保障机构选址科学与否直接影响到维修保障效能的发挥。在选址时,除了要根据上级的相关要求并尽量靠近战损车辆较为集中的区域,还要考虑到敌人袭扰破坏对维修工时的影响等因素。选好开设地点后,指挥员应立即组织保障力量的布置与展开,并做好抢救抢修的准备。战损车辆到达保障机构后,车辆修理组按修理任务区分进行维修,对于无法修复的车辆,要组织后送至后方维修机构。当保障机构由于受敌袭扰严重或保障任务发生改变时,应立即进行转移[3-4]。

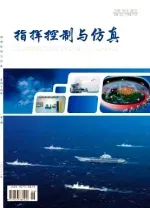

运用IDEF3建模方法,可以建立以下定点维修保障过程的概念模型[5]。见图1。

2 战时车辆装备定点维修保障效能评估指标体系

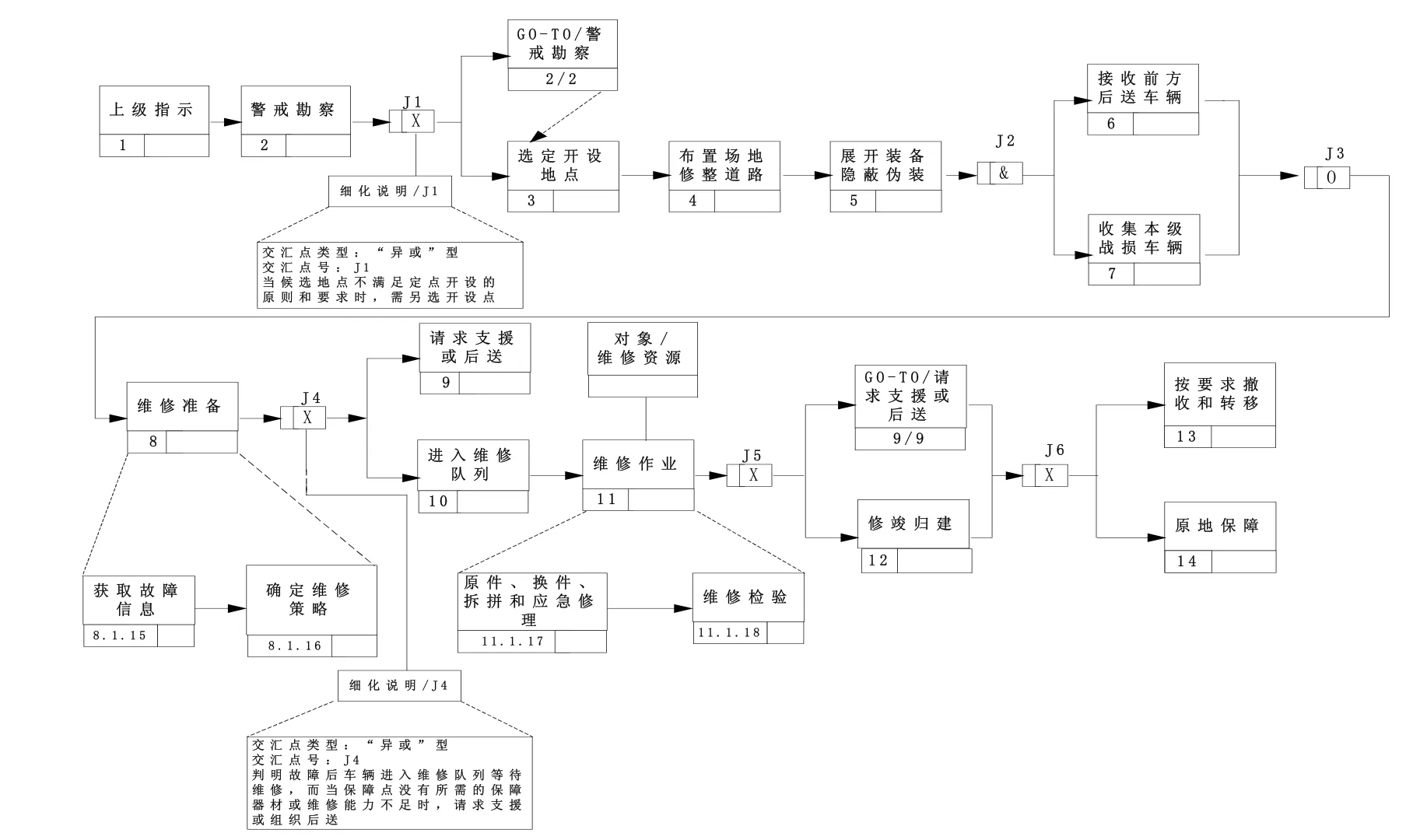

定点维修保障效能评估需要考虑维修任务、维修力量、组织指挥和维修过程等诸多因素的影响,加之战时战场环境复杂,任务时限严格,影响维修保障效能的因素有很多。本文立足于定点维修保障的全过程考察相关因素的影响,根据建立评估指标体系的方法和原则,建立评估指标体系如图2所示[6]。

其中,任务完成率是车辆修理组修复车辆数与送修车辆总数之比;任务周期包括送修时间(后送时间)、维修准备耗时、故障车辆待修时间、维修过程耗时以及修竣归队时间;任务负荷率是车辆修理组实际维修作业时间与理论上的工作时间之比(不考虑遭敌打击 对保障活动的影响)。

图1 定点维修保障过程模型

图2 定点维修保障效能评估指标体系

3 战时车辆装备定点维修保障效能评估建模

3.1 维修保障效能评估功能模型

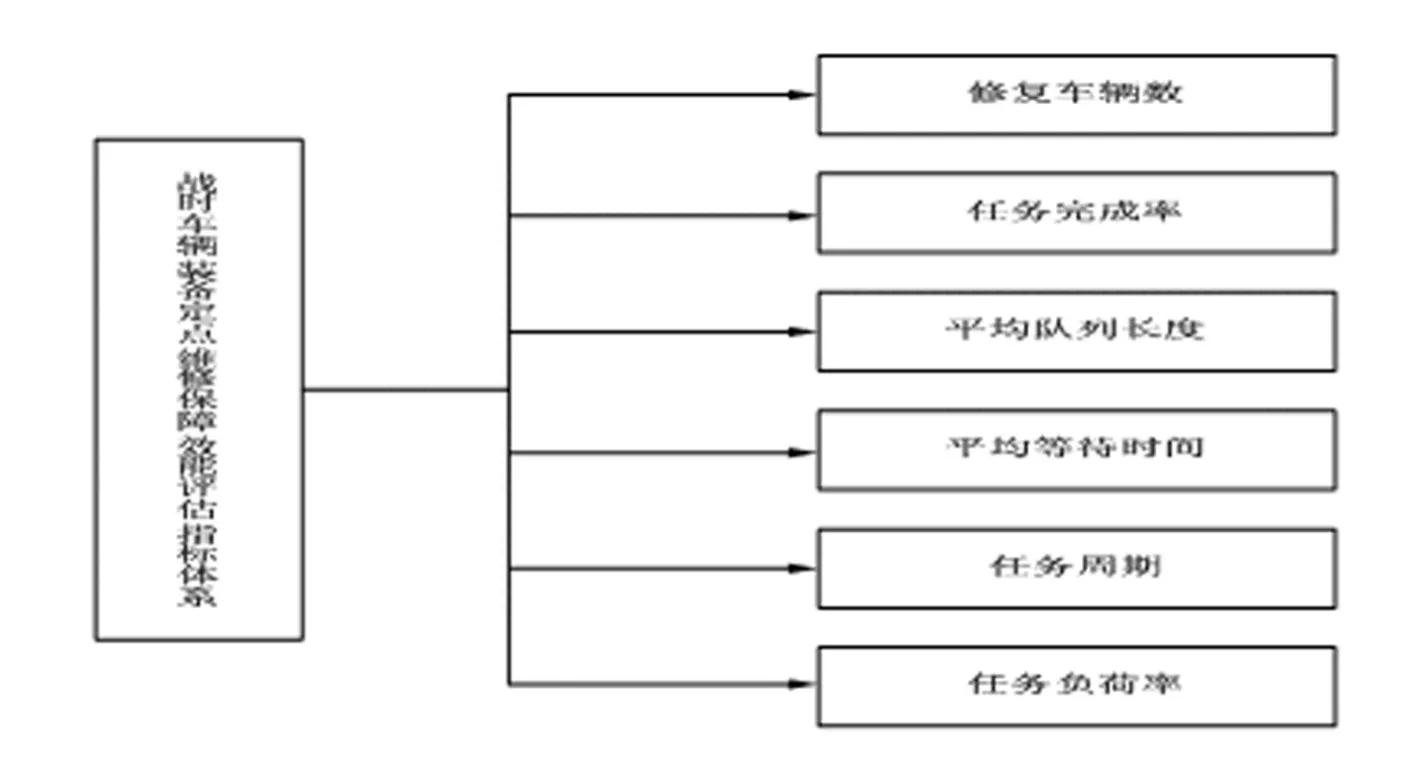

本文应用IDEF0理论建立战时车辆装备定点维修保障效能评估模型。主要对定点维修保障任务和力量、组织指挥以及维修作业等进行分析,并建立了相关的数学模型,最后借助仿真平台进行仿真试验。

其中,维修保障任务主要用“车辆故障原因”、“故障程度”、“故障车辆类型”以及“故障发生的地点”等几个指标进行描述,进行任务分析时应充分考虑战场环境的影响;力量分析包括主要从维修人员、维修设备和机工具、维修器材、野战维修装备的可靠性和机动性等几个方面进行,确定维修力量时要以维修任务为参考依据;维修活动的组织指挥主要受到上级指示、保障机构转移的时机和方式以及车辆后送的相关要求等因素的影响;而维修作业则受到保障机构开设地域的环境条件以及组织指挥的制约。至此,可以建立维修保障效能评估的顶层功能模型,见图3。

3.2 维修保障效能评估结构模型

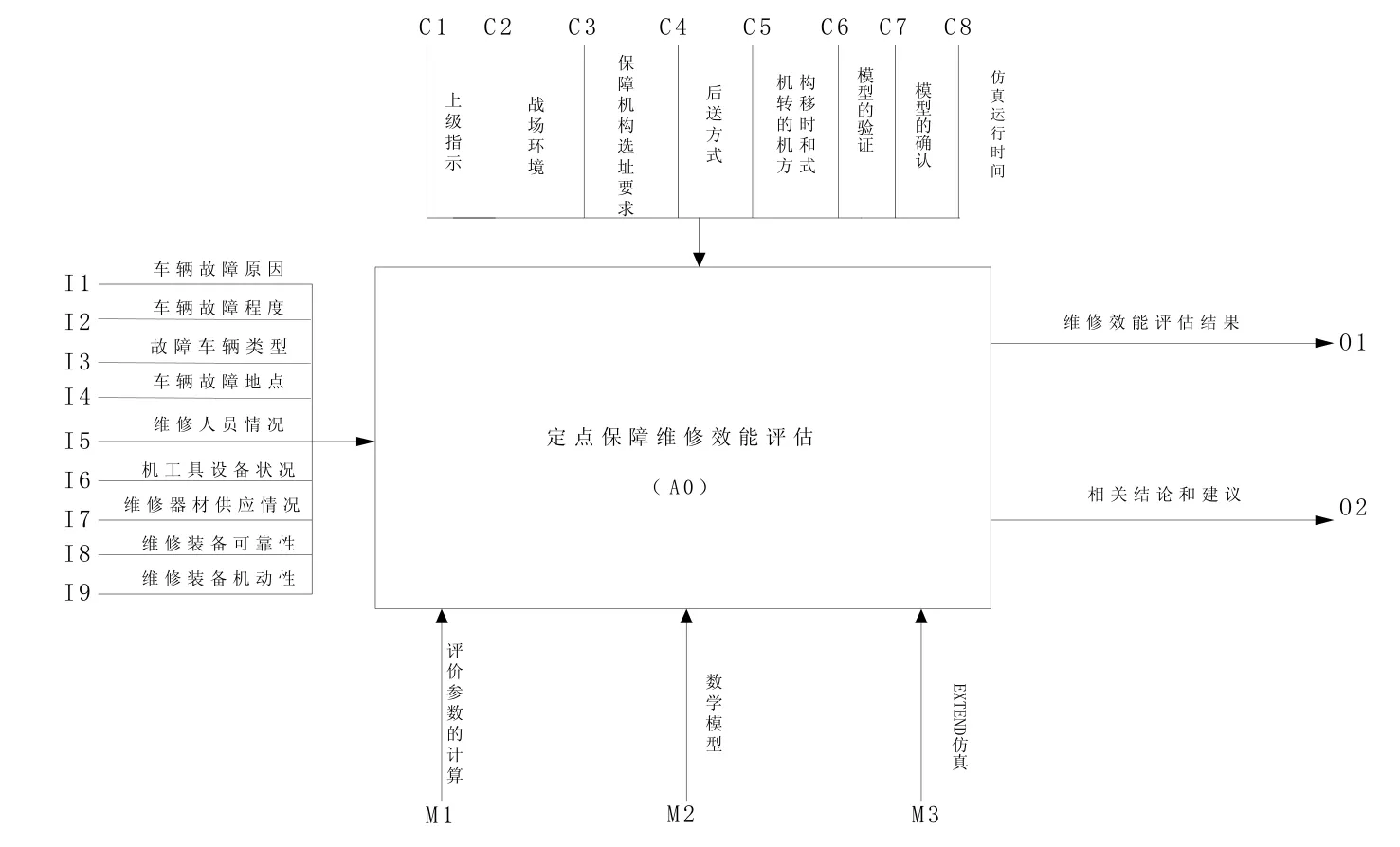

按照维修保障效能仿真评估的顺序将A-0图分解为任务分析、力量分析、组织指挥、维修过程以及仿真评估几达模块【7】。

对这几个模块之间的关系进行分析,得到的结果如图4所示。

图3 维修保障效能评估功能模型

图4 维修保障效能评估A-0图

图中,O11表示任务分析的输出结果,包括故障车辆到达维修机构的时间间隔、战损类别(轻损或中损)、故障车辆的类别(作战车辆或保障车辆)、故障地点到维修机构的距离;O21表示力量分析的输出结果,包括:技术人员保障率、维修设备完好率、维修器材的保障率、维修装备的机动性和平均故障间隔时间;O22表示力量分析(A2)的输出结果(除去“维修装备的机动性”)作为维修过程(A4)的限制条件;O31表示组织指挥活动的输出结果,包括:保障机构的配置和展开方式、修理与后送任务的区分、维修器材的补充方式、维修排队规则;O41表示维修活动的输出结果,包括:维修准备耗时、故障车辆待修时间以及维修工时。

4 战时车辆装备定点维修保障效能仿真评估

EXTEND仿真软件是由美国Imagine That公司开发的优秀仿真平台[8],本文即以某机步师的进攻作战为背景,通过建立EXTEND仿真模型,对定点维修保障效能进行评估。

在某机步师进攻战斗的冲击突破阶段,为减少故障车辆的后送任务,支援伴随和定点保障力量,装备保障指挥所现派出车辆抢救抢修以及器材保障力量在适当地域开设定点保障机构,主要完成轻损和中损车辆的修复(设保障机构开设时间为2天)。

4.1 维修保障效能仿真评估模型

在维修任务方面,车辆故障主要是由战斗损伤和使用损伤引起,故障类型主要包括轻微损伤和中等损伤。假定故障车辆到达保障机构的时间间隔服从均值为0.6的泊松分布;其中,作战车辆占15%,保障车辆占85%;车辆故障类型方面,0代表轻微损伤(约占25%),2代表中等损伤(约占75%);车辆发生故障的地点到保障机构的距离服从三角模糊数分布(8,11,17)(km)。

在维修力量方面,假设技术人员的保障率为90%,维修器材的保障率均为 1,即维修器材充足,设备和机工具的完好率为95%;野战维修装备(包括维修工程车、抢救车以及牵引车和拖车等)的平均故障间隔时间为250(h),机动速度服从均值为30(km/s),方差为2的正态分布。

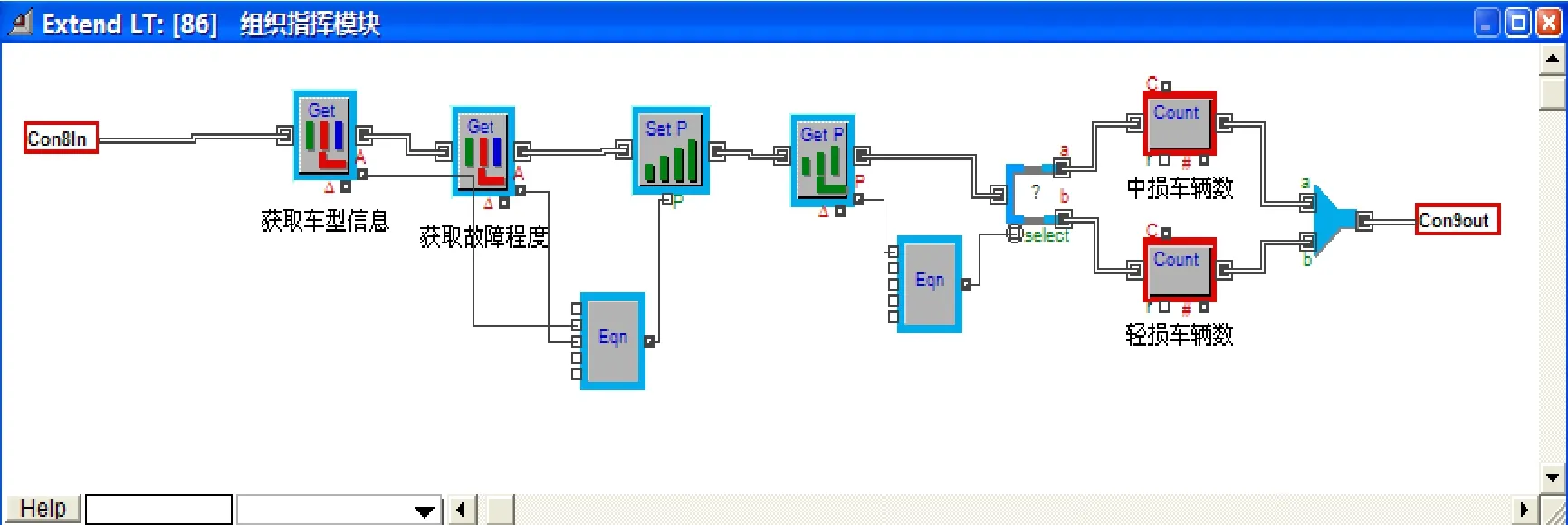

在组织指挥方面,车辆维修组只负责对轻损和中损车辆的维修,而对于重损以及没有相应维修器材的故障车辆,将组织其后送至后方修理机构;维修器材由器材保障组负责供给,器材保障组以车代库,并利用维修间隙向上级或友邻单位申请补充;维修组处于忙碌状态时,故障车辆将按照“先修轻损车辆、后修中损车辆”以及“先修作战车辆、后修保障车辆”的规则排队(模型中将轻损车辆赋值为0,中损车辆赋值为2;将作战车辆赋值为3,保障车辆赋值为4。计算故障车辆的“故障程度属性值”和“车辆类别属性值”之和,结果小的排在前面)。

在维修活动方面,战损评估所需时间服从均值为0.13(h)的指数分布,修理组维修作业时间服从均值为0.9(h)的指数分布,开设地点的日有效工时为8.4(h)。

按照以上分析,可建立EXTEND仿真模型(模拟2个修理组的情况)如图5所示。

模型中利用“Max@Min”模块监控修理组的活动,使维修任务合理分配到两个修理组,不至于出现一个修理组一直忙碌,而另一个却无事可干的情况。

图5 EXTEND仿真模型

图5模型中的“故障车辆往返时间计算模块”、“排队规则设定模块”、“维修准备模块”以及“维修组模块”均为层级模块。其中,“排队规则设定模块”的内部结构如图6所示。

图6 维修组模型

4.2 维修保障效能仿真评估结果

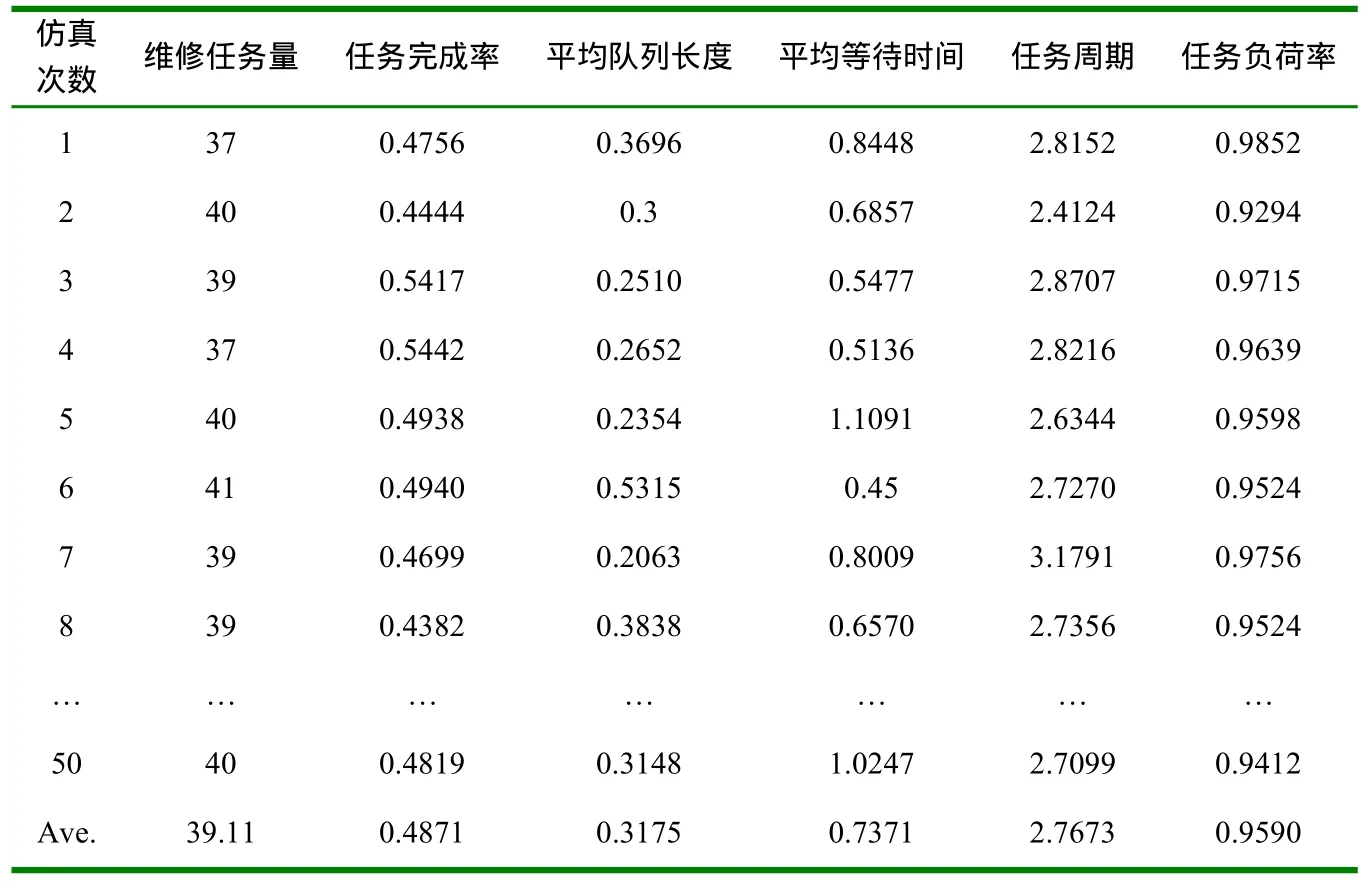

向模型中输入维修任务、维修力量、组织指挥以及维修活动的相关参数,然后运行仿真模型50次,每次运行时间2天,得到维修保障效能的各项指标参数,并分别求平均值(表中最后一行)如表1所示,表中的维修任务量以“台”为单位,时间均以“小时)”计。

表1 维修保障效能评估指标表

注:维修任务量中,中损车辆数为28.4,轻损车辆数为10.71(均值),而且按照模型中的排队规则,轻损车辆基本全部修复。

从仿真结果不难看出,除了“任务负荷率”较为理想外,其余各项仿真输出指标均有待改善:“任务完成率”尚未超过半数,“任务周期”有待缩短。

整体来看,一方面修理组的负荷率较高,基本得到了充分利用;另一方面,说明2个修理组不能圆满完成给定的维修保障任务,需要增加修理组的数目或另外开设定点维修保障机构,共同实施保障。

此外,可以通过改变车辆修理组维修工时、车辆修理组数目以及日有效工时等参数考察相关因素对维修保障效能的影响,从而有针对性地提高维修保障效能,优化定点维修保障方案。

5 结束语

战时车辆装备定点维修保障影响因素的不可预见性很强,本文通过对车辆装备定点维修保障的过程进行分析,并分别从定点保障任务、力量、组织指挥以及维修作业等几个方面进行了分析,建立了相关的数学模型,并将IDEF0建模方法与EXTEND仿真平台有效结合起来,实现了对定点维修保障效能的评估。对战时车辆装备定点维修保障的相关问题进行仿真预测,为有效提高战时车辆装备保障的精确性和科学性提供了一种有效途径。

[1]Michale C.Fu.Simulation Optimization.Proceedings of the 2001 Winter Simulation Conference.University of Maryland College Park,MD 20742-1815,U.S.A.

[2]孙伯林,等.外军建模与仿真综述[J].计算机仿真,2002,19(1):4-8.

[3]李建平,等.装备战场抢修理论与应用[M].北京:兵器工业出版社,2000:114.

[4]刘志勤.战时装备保障概论[M].北京:装备指挥技术学院,2000:154.

[5]郭霖瀚,康锐.基本作战单元预防性维修保障过程建模[J].计算机仿真,2007,24(4):36-39.

[6]王志敏.车辆勤务系统分析[M].北京:军事谊文出版社,2002:51-60.

[7]王东南.面向任务的维修保障能力评估建模与仿真技术研究[D].长沙:国防科学技术大学,2005.

[8]周峥.基于EXTEND的电子制造企业S公司生产预测和库存仿真优化[D].上海:上海交通大学,2008.