C1280-427-240型抽油机底座有限元分析

2010-04-21郭登明长江大学机械工程学院湖北荆州434023

郭登明 (长江大学机械工程学院,湖北荆州434023)

谢光伟,戴志刚 (渤海石油装备(天津)中成机械制造有限公司,天津大港300280)

随着国内外油田原油含水率的不断上升,油井动液面逐渐下降,下泵深度越来越深,抽油机的悬点载荷需要不断上升,因而所用抽油机的型号、规格也越来越大[1]。为了满足国内油田及出口企业的需要,笔者按照API标准[2]开发了C1280-427-240型 (注:相当于国标型号CYJ19-6.0-146HB型常规抽油机)抽油机,该型抽油机是国内出口抽油机中型号最大的一种,也是国内目前生产的最大游梁式抽油机。该机于2007年底由大港油田集团中成机械有限责任公司试制成功[3]。笔者通过进行该型抽油机底座的有限元分析,进一步研究了该抽油机主要承载构件的受力状况,以此供相关研究者参考。

1 底座设计方法

该型抽油机的底座采用T形结构,其座体主梁和横梁均用窄型的 H型钢,具体规格为H506×201的型钢,横撑用320×90的槽钢,与支架前腿相联的部分采用自制的506×400焊接工字钢,筒体左右侧板和前后侧板均使用14mm钢板,所有加强筋均使用12mm钢板。减速器座板采用30mm钢板。电动机座采用高机座,主梁用250×80的槽钢,横撑用200×73的槽钢。

2 底座有限元分析

根据底座的结构特点,在ANSYS分析过程中,采用Solid95单元进行分析。Solid95单元属于六面体8节点单元,主要用于三维实体结构模型,具有塑性、蠕变、膨胀、应力强化、大变形和大应变的特征。

2.1 网格划分及单元建模

Solid 95单元由 8个节点结合而成,节点号分别为 I、J、K 、L、M、N 、O和P,每个节点有 X 、Y 、Z 3个方向的自由度,每个单元有24个自由度,Solid95的几何形状图如图1所示。底座网格划分图如图2所示。

整体平衡方程为:

式中,[K]为支架结构的总体刚度矩阵,由单元刚度矩阵组合而成;{u}为结构点的位移列向量;{P}为结构结点的外载荷列向量。

2.2 有限元分析

在进行底座有限元分析时,根据该抽油机的设计计算结果[2],曲柄在角度分别为0、105、150和285°时底座受力最大,故选取该4个关键点进行有限元分析。

图1 Solid95的几何形状图

图2 底座网格划分图

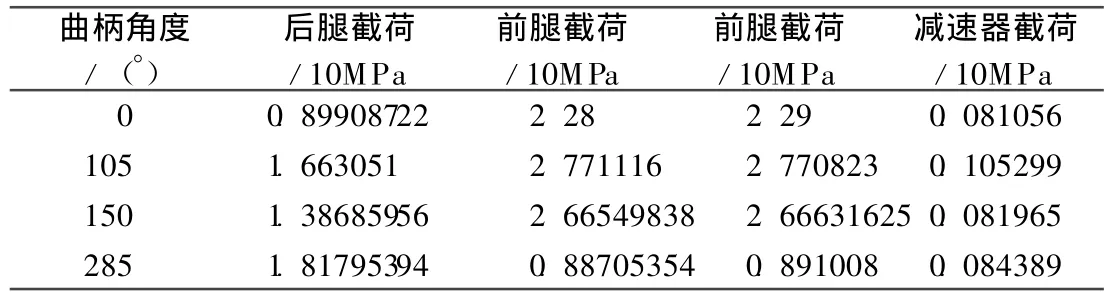

由于底座与支架相联,其受力主要来自于支架,具体位置在支架与底座的联结部位,但该处的接触力不能用简单的方法进行计算。文献 [1]及文献 [3]分别对该型抽油机的支架和减速器进行了有限元计算,因而引用其相关计算结果作为载荷数据,如表1所示。

表1 底座上的载荷表

2.3 计算结果及处理

加载力后,由于底座底部已被约束,使底座产生变形,可以求解出每个节点的应力和应变,并通过不同的颜色反映在实体模型上。

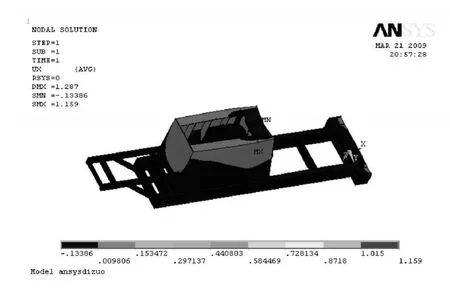

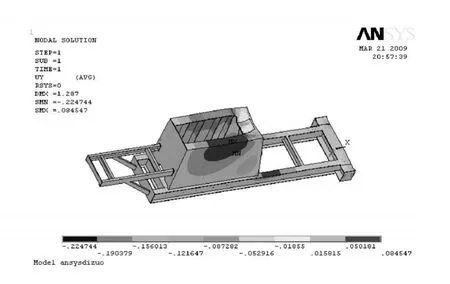

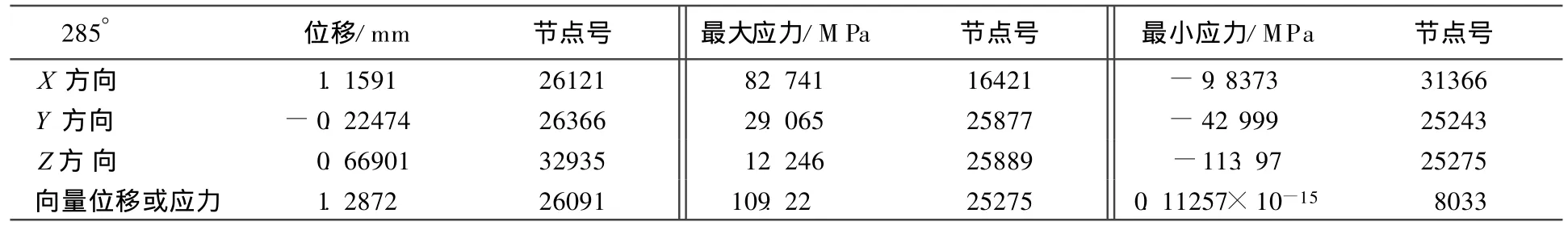

图3、图4和图5分别为支架在X、Y和Z方向上的位移云图,图6为支架Von-Mises应力云图。从图6可以看出,底座的最大应力位于与支架联接部分附近。表2、表3、表4和表5分别显示底座4个关键点的有限元分析结果。

图3 X方向位移云图

图4 Y方向位移云图

图5 Z方向位移云图

图6 Von-Mises应力云图

表2 曲柄角度为285°时有限元分析结果

表3 曲柄角度为0°时有限元分析结果

表4 曲柄角度为105°时有限元分析结果

表5 曲柄角度为150°时有限元分析结果

2.4 强度计算

由上述有限元计算结果可知,底座的最大应力在节点号为25275处,最大受力为113.97MPa。查机械设计手册可知,碳素结构钢Q235的屈服应力为:[σ]=235MPa,故有静安全系数nσ=2.06。由此可见,底座在工作过程中满足静强度要求。另外,根据该底座的结构特点可知,其疲劳强度也满足工作要求。

2.5 刚度分析

由上述有限元计算结果可知,最大位移在节点号为26091处,且最大位移为1.287mm,根据SY/T5044-2003《游梁式抽油机》标准,当型钢长度小于3m时,底座的最大弯曲度为3mm。由此可见,该底座具有较好的刚度。

3 结 语

通过对C1280-427-240型抽油机的T型底座进行有限元分析,发现该型抽油机底座具有足够的强度和较好的刚度,能够满足现场作业要求。因此,对该型抽油机底座的有限元分析为超重型抽油机的底座设计提供了依据,对抽油机制造厂家和油田用户具有重要指导意义。

[1]郭登明,谢光伟,戴志刚,等.C1280-427-240型抽油机支架有限元分析 [J].石油天然气学报 (江汉石油学院学报),2009,31(6):158~160.

[2]郭登明,李全,姚高祥.C1280-427-240型抽油机的研制及性能测试 [J].长江大学学报 (自科版),2008,5(4):105~107.

[3]郭登明,黄朝兵,谢光伟,等.C1280D双圆弧齿轮减速器设计及有限元分析 [J].长江大学学报 (自科版),2009,6(4):80~82.