顺酐及芳香醛高浓度有机混合废水处理工艺研究

2010-04-18高青军

高青军,李 玮

中国石油兰州石化公司助剂厂,甘肃兰州 730060

0 引言

某石化公司化工园区现有化工生产装置9套,其中顺酐、T-501抗氧剂及对羟基苯甲醛装置在生产过程中,产生约82m3/d的高浓度有机废水, COD高达50 000mg/L,主要污染物为有机酸、酚类、石油类等。由于该混合废水COD污染物浓度远超过企业内部工业污水系统的排水指标,故该混合废水无法直接排入园区工业污水系统,临时由槽车拉运至工业渣场进行填埋处理,企业在承担高额填埋费用的同时还承担着较大的环境风险。为解决这一问题,企业开展了采用微电解—固定化生物滤池技术对高浓度有机混合废水进行处理的工艺研究和工业试验。

1 废水来源及主要污染物

该化工园区高浓度有机废水有3个主要来源:

1)顺酐工艺废水。装置采用正丁烷氧化-溶剂吸收解吸工艺,废水主要由溶剂萃取离心分离及切换冷却器清洗产生,水量2m3/ h,COD为40 000mg/L~50 000mg/L,PH为1.5~3.0,废水中主要含有邻苯二甲酸、富马酸、马来酸、焦油等;

2)T-501抗氧剂废水。该装置采用工艺为异丁烯和对甲酚在浓硫酸催化下发生烷化反应。废水主要来自于中和水洗罐的切水和洗釜水,主要组分为杂酚、氢氧化钠、石油类。废水PH为11,COD为20 000mg/L左右,最高可达50 000mg/L,水量10m3/d;

3)对羟基苯甲醛废水。装置采用对甲酚催化氧化工艺路线。废水主要来自于离心机离心分离出水、清洗碱袋废水及冲洗离心机滤布产生的废水。废水中主要组分有:杂酚、氢氧化钠、对甲酚、少量甲醇及石油类。废水PH为14,COD平均约220 000mg/L,水量24m3/d。

2 工业污水排放指标及水质水量

化工园区内除上述三股高浓度有机废水外,各装置生产过程中均产生部分工业污水,主要来自循环水排污、蒸汽凝水、冲洗地坪水及检维修临时排水等。该股废水总排放量为40m3/h,COD均值为152mg/L,PH为7。

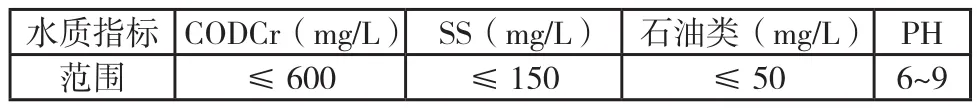

企业内部工业污水系统排放指标如表1所示。

表1 工业污水系统排放指标

3 工业实验

3.1 处理工艺设计及原理

3.1.1 微电解工艺

本次待处理高浓度有机废水中含有较多的酚类物质,酚类化合物是一种原型质毒物,对一切生物个体都有毒害作用,因此含酚废水可生化性较差,难以直接采用生化处理方法进行处理[1]。张文艺等人采用微电解技术预处理含酚类的焦化废水,可生化性可提高48.2%,取得了较好的效果[2]。故本实验首先采用铁碳微电解工艺对含酚高浓度有机混合废水进行预处理,降解酚类有机物等大分子物质,提高废水可生化性。

微电解是利用金属腐蚀原理,以Fe、C在酸性环境下形成原电池对废水进行处理的工艺,其反应机理主要包括微电场的氧化还原、微电极的吸附凝聚、Fe的氧化及H+的还原、零价铁的脱卤、铁的氢氧化物的絮凝吸附等[3]。尤其是在电化学氧化还原反应中产生的初生态的Fe2+和原子[H],它们具有高化学活性,能改变废水中许多有机物的结构和特性,使有机物发生断链、开环等作用,使大分子有机物降解为小分子简单结构物质,提高水质的可生化性。

3.1.2 固定化微生物技术

固定化微生物技术是用化学或物理手段将游离微生物活动限定于一定的空间区域,并使其保持活性能够反复利用的方法。由于固定化微生物具有微生物密度高、反应速度快、微生物流失少、产物分离容易、反应过程控制较容易等特点,被逐渐应用于废水处理领域。其在废水处理应用中,保持了处理效率高、稳定性强、能纯化和保持高效菌种的优点,在处理高浓度废水时具有较大的优势。浙江大学刘和、陈英旭等人利用固定化微生物技术处理高浓度含酚废水研究发现,固定化微生物技术对含酚废水具有一定的抗毒能力,且处理效果优于传统的活性污泥法[4]。

3.2 工艺流程

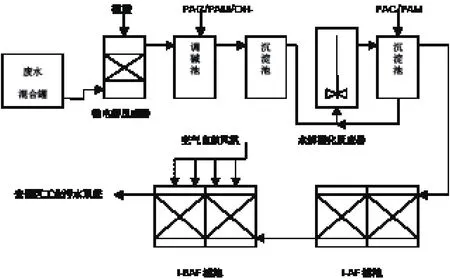

该废水工业试验装置工艺流程图如图1所示。

图1 工业试验装置工艺流程图

顺酐污水与对羟基苯甲醛、T-501抗氧剂污水按生产排水比例4:2:1混合均质后进入微电解池。在微电解池进水口将PH值调整至酸性,经混合金属滤床与污水充分接触反应,污水可生化性提高。微电解出水自流进入调碱池,将PH值调至7.0左右,同时加入混凝剂,经沉淀池沉淀去除絮凝出的大颗粒胶团后,出水进入水解酸化池。水解酸化池中在产酸菌群和生物酶的共同作用下,长链有机污染物断链,环状烃类开环,进一步提高污水的可生化性。酸化池出水加入混凝剂,去除悬浮物,上清液进入生物滤池。生物滤池分为厌氧段和好氧段,厌氧段在水解酸化基础上进一步提高污水的生化性,同时去除部分COD;好氧段在高效微生物和大量溶解氧的共同作用下,对有机污染物进行降解,大部分COD在好氧段被去除。

3.3 试验材料及运行工况

3.3.1 试验设备

1)混合均质罐:8m3钢制储水罐1个,主要用来按实际生产比例混合顺酐、T-501抗氧剂及对羟基苯甲醛的高浓度有机废水,并进行稳定均质;

2)微电解反应器:0.65m3钢制沉淀罐1台,内设曝气器、加酸管线、上下隔板,装填铁碳电解体;

3)水解酸化反应器:3m3钢制水解酸化器1台,内设潜水搅拌泵1台。

4)调碱池:0.2m3钢制沉淀罐1台,内设曝气搅拌器;5)沉淀池:采用竖流式沉淀池,有效容积0.8m3,2座;6)厌氧生物滤池:2m3钢制反应器2台,上下隔板,内部装填FPUFS生物载体;

7)好氧生物滤池:2m3钢制反应器2台,内设曝气系统2套,上下隔板,内部装填FPUFS生物载体;

8)提升泵:QW20-2-0.37型,Q=2m3/h,H=10m,N=0.37 kW,4台;

9)罗茨鼓风机:JLS-50型,Qs=1.27m3/min,H=19.6kPa,Po=1.5kW,2台。

3.3.2 试验材料

1)FPUFS载体:采用化学稳定的高分子材料经特殊表面化学处理制成,具有大孔结构,孔径为0.3mm~0.7mm,比表面积达到80 120m2/g~120m2/g,湿密度为1.0g/cm3,可悬浮于水中,持水量为2 300%~2 600%,表面具有特殊的化学性质能牢固的固定微生物,载体内部有足够大的空间提供微生物生长和繁殖,防止生物膜的堵塞,载体中的微生物量可达到20g/L;

2)铁碳电解体120kg;

3)药剂:白砂糖300kg、磷酸三钠100kg、尿素100kg、氯化钾(碳酸钾)15kg、浓硫酸、氢氧化钠等。

3.3.3 运行参数

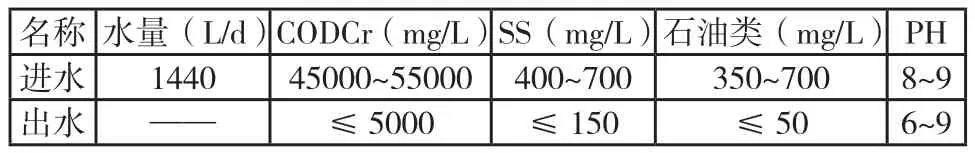

1)中试试验进出水水质水量见表2。

表2 进水、出水水质水量表

2)主要设施的运行工艺参数控制如下:

微电解反应器控制PH为3~5,水力停留时间(HRT)1h;调碱池PH为6~8,HRT为0.25h;水解酸化反应器PH为5.5~7.5,HRT为30h,污泥沉降比为20%~40%;生物滤池pH控制为6.5~8.5,总容积负荷6.5 KgCOD/m3·d,HRT 80h,其中厌氧段溶解氧≤0.5mg/L,好氧段溶解氧≥2.5mg/L。

3.4 结果与讨论

3.4.1 微电解-固定化微生物工艺运行稳定性

试验初期微生物培养阶段采用COD浓度不超过800mg/L的混合废水进行闷曝培养,并逐渐将各生化池COD浓度提高至5 000mg/L,待培养半个月后各生化池中COD开始快速降解时,开始小流量连续进水。1天~2天进水水量为35L/h,3天~8天进水水量为42L/h,从第9天开始按照设计水量60L/h进水。试验进水至稳定阶段的各生化池出水COD浓度见图2。从图2中可以看出:1)1天~16天,进水污染物浓度稳定,水解酸化出水、厌氧生物滤池出水COD浓度波动较大,主要是进水初期,各生化池中微生物对高浓度混合有机废水仍处在适应阶段,随着进水量的增加,处理后出水COD也呈上升趋势;2)17天~59天,经过前16天的适应,各生化池中的微生物种群结构已基本稳定,经镜检发现各生化池中的微生物数量达到5亿/mL,尽管进水水质受上游装置影响出现了较大波动,但水解酸化、厌氧、好氧各生化池表现较稳定的处理效果,且在后期进水COD稳定在48 000 mg/L以下时,出水COD保持在5 000mg/L以下;3)在进水流量控制为60L/d的稳定运行阶段,微电解-水解酸化段的COD去除率为17.66%,厌氧生物滤池的COD去除率为29.06%,好氧生物滤池的COD去除率为81.02%,工艺调试阶段COD总去除率为88.91%。

图2 试验进水至稳定阶段COD折线图

3.4.2 微电解预处理对废水可生化性的影响

分别测定微电解进水、出水CODCr和BOD5,结果见表3。从中可以看出,高浓度有机混合废水经铁碳微电解工艺预处理后,其可生化性(B/C)由与处理前的0.44提高到0.65,提高47.7%。可见采用微电解对高浓度含酚混合废水进行预处理,可较好地提高废水可生化性,为后续的固定化微生物处理提供有利条件。

表3 微电解对废水可生化性的影响

3.4.3 各项出水指标与设计出水指标对比

当进水水质稳定并连续运行1个月以后,对试验装置进水、出水各项指标进行标定,结果见表4。在原水各项水质标准均符合进水水质设计要求的条件下,该试验工艺对各项污染物的处理取得了较好的效果,其中COD去除率为91.4%,SS去除率为63.5%,石油类去除率为97.5%。将出水标定结果与设计出水指标对比可发现,出水COD、石油类均达到了设计出水指标低于5 000mg/L和低于50mg/L的要求,出水中SS为191mg/L,略高于设计出水指标,主要原因是顺酐废水中马来酸、富马酸具有较高的表面活性,导致废水中污泥沉降性较差,沉淀池去除SS效果不理想。

表4 试验连续稳定运行期间进水、出水水质标定结果

4 结论

1)应用微电解-固定化生物滤池工艺处理顺酐及芳香醛高浓度有机混合废水的工业试验表明,该工艺对废水中的COD、石油类的去除率分别达到了91%和97.5%,达到了预期的出水指标,同时综合利用化工园区已有的10倍以上于高浓废水流量的清洁污水进行稀释,即可实现化工园区的污水达标排放;

2)采用微电解工艺对含有酚类的高浓度有机混合废水进行预处理,提高了废水的可生化性,降低废水的毒性,有利于后续的生化处理;

3)固定化生物滤池对COD的去除率为86.5%,表现了固定化微生物技术能够适应高浓度的有机废水的生化处理,相对传统的活动污泥法具有优势,且具有一定的抗毒能力;

4)考虑到顺酐装置废水中富马酸、马来酸具有较高的表面活性,不利于后续废水处理中SS的去除,对废水处理工艺进行如下优化:去除微电解及水解酸化出水的两级沉淀池,在水解酸化反应器出口增加气浮装置,保证后续生物滤池不受SS影响而堵塞,降低生化滤池的进水浓度,在好氧生化滤池出水口增加一具沉淀池,提升整个工艺系统的各项污染物去除率。

[1]张锦,李圭白,马军.含酚废水的危害及处理方法的应用特点[J].化学工程师,2001,2:36-37.

[2]张文艺.微电解-SBR活性污泥法处理焦化废水[J].过程工程学报,2003,5:471-476.

[3]陶媛,王三反,陈霞.铁碳微电解法处理顺酐及芳香醛混合废水[J].化工环保,2008,28(5):401-403.

[4]刘和,王晓云,陈英旭.固定化微生物技术处理含酚废水[J].中国给水排水,2003,19(5):53-55.