翼刀对双立尾/三角翼立尾抖振的影响

2010-04-15张明禄吕志咏

张明禄,吕志咏

(1.西南交通大学力学与工程学院,成都610031;2.北京航空航天大学流体所,北京 100191)

0 引 言

现代及未来的战斗机都要在大迎角下进行机动飞行,在这种飞行过程中飞机机翼将经历包括破裂涡流在内的多种复杂流态。当破裂涡流流过立尾时,会导致立尾产生抖振。轻的抖振会造成飞行员射击目标不准及影响飞机部件的疲劳寿命,严重的会导致全机丧失稳定性和操纵性,甚至引起结构破坏,造成飞行事故。对立尾的抖振国外已进行过很多研究[1,2],众多学者都致力于减小立尾的抖振强度[3-7]。减小立尾抖振的主要方法是在空气动力学上控制前缘涡的位置、结构及涡的破裂状态。

双立尾/三角翼是模拟F-18、苏27等战机最简化的一种翼身立尾组合形式,国内外学者纷纷研究,本研究项目也由此而起。介绍了在三角翼中前部加装翼刀,通过控制前缘涡的破裂位置,以达到减缓立尾抖振目的。主要是在水槽中进行流动显示实验观察涡的提前破裂现象;在风洞中进行激光测立尾顶部加速度和立尾表面的非定常压力测量,通过立尾顶部的加速度RMS以及立尾表面气动力的RMS的变化来检验加装翼刀对立尾抖振的影响,同时从对压力信号的频谱分析也能得到翼刀对立尾抖振的影响。

1 实验设备及模型

1.1 实验设备

流动显示实验在北航600mm×600mm水槽中进行,水流速度在6~8cm/s之间,基于根弦长的雷诺数Re=1.1×104~1.4×104。流动显示实验使用墨水作为显示剂,利用CCD摄像头及图像采集系统获得图像,图像采集频率为24帧。

动态压力和加速度测量的实验是在北航D1风洞内进行的,D1风洞为开口回流式风洞,风洞试验段截面为椭圆形,长轴为1.02m,短轴为0.76m,实验段长2m,湍流度小于1%。实验所使用的风速为18.5 m/s,基于根弦长的雷诺数Re为4.22×105。为了测量立尾顶部的振动加速度,使用了德国polytec公司生产的psv-200型激光测振仪,该测振仪测振动的范围小于 10m/s,精度为 0.3μ m/s,实验中以 1280Hz频率采集数据,通过自编软件将速度变为加速度,精度为0.384mm/s2。动态压力测量使用美国Kulite公司出品的XCS-093-2G型微型压力传感器,直径为2mm,长度为 8mm,压力测量范围为 5psi(约为6900Pa),传感器具有 20Hz~20kHz频响范围,实验中所涉及的所有准周期脉动频率都位于传感器动态频响范围之内,实验中以2000Hz的频率采集数据。

1.2 实验模型

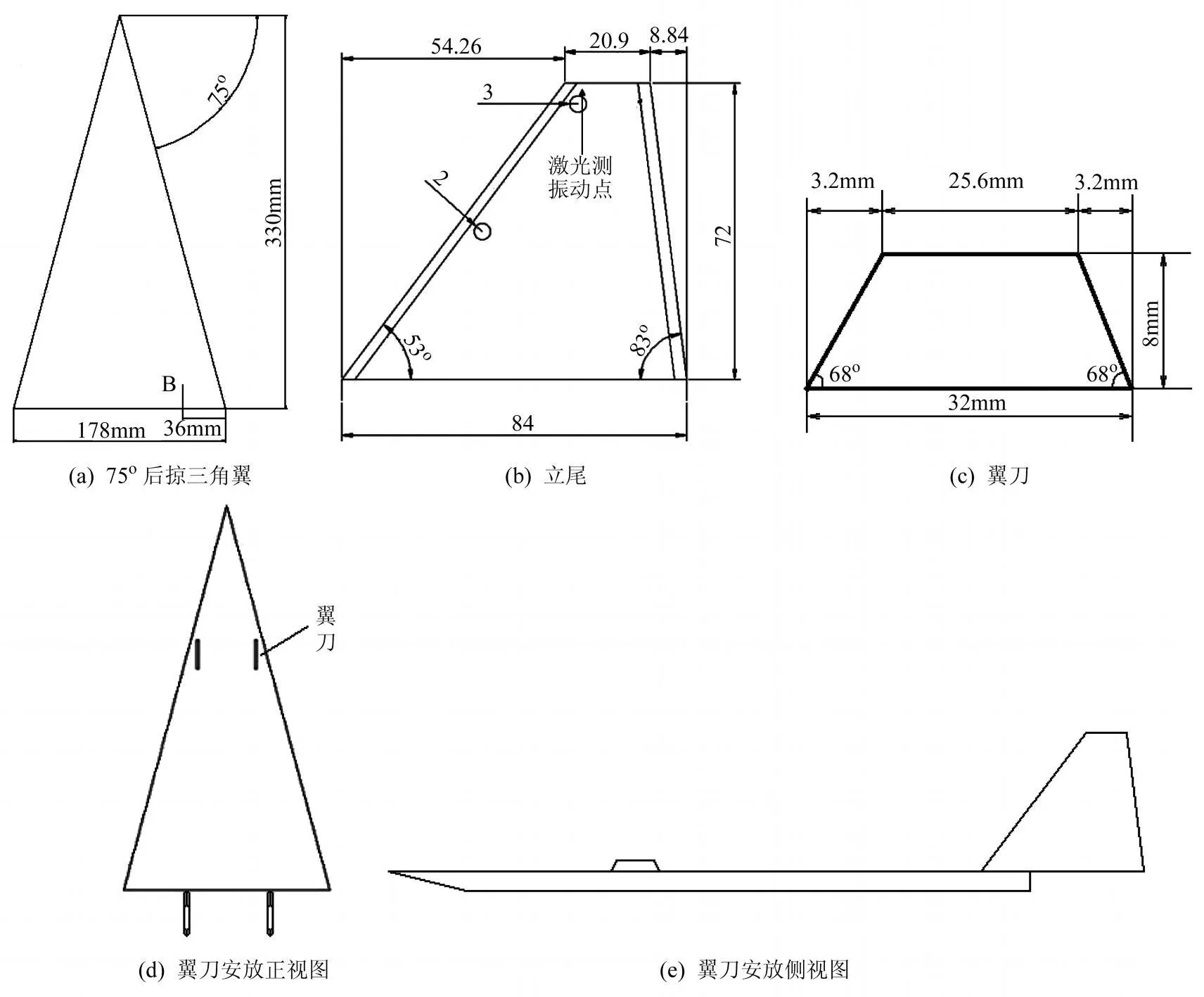

图1 模型示意图Fig.1 Sketch of the model

风洞实验中使用前缘后掠角为75°的三角翼模型图1(a),模型由厚10mm的有机玻璃制造,模型上表面为平面,下表面的前缘有45°的倒角。立尾平面形状是前缘后掠角为37°、后缘前掠 7°的梯形,立尾前缘和后缘有45°的倒角,由厚6mm的有机玻璃制成如图1(b)。立尾与三角翼通过滑道连接,图1(e)是连接侧面图。实验中的立尾位置是展向为B弦向为1的B1位置,立尾前缘在翼根弦长93%处如图1(e)。立尾上的测压孔2、3和激光测振动的位置均在图1(b)上标出。翼刀模型厚度为1mm,形状大小如图1(c)所示,安装的位置为弦向 x/c=0.348,展向y/c=0.0758处,正好处在前缘涡涡核正下方,图1(d)和图1(e)是安装翼刀后的模型正视图和侧视图。流动显示实验模型由厚3mm的有机玻璃制造,按风洞模型的0.576比例缩小,形状相同,所以未以图示。

2 实验结果和分析

2.1 流动显示实验结果分析

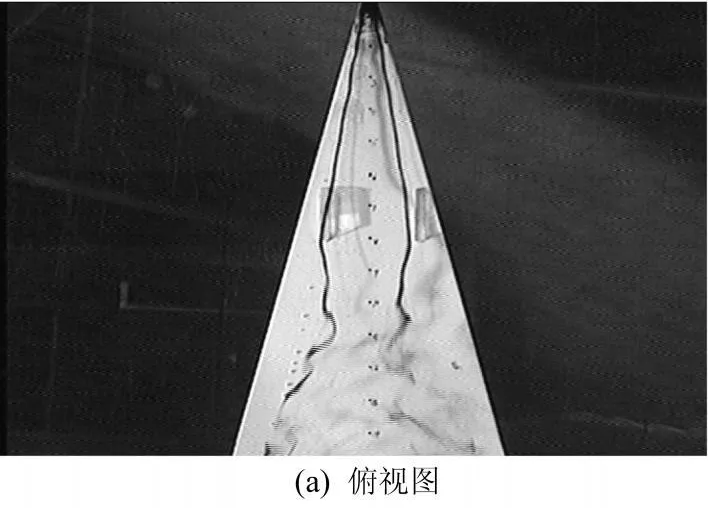

一般75°后掠三角翼在迎角达到31°之后翼面上才出现涡破裂现象。由流动显示图片图2(a)可以看到,在20°迎角下,无立尾的三角翼翼面上是涡流流态,无破裂现象发生;但由于B1位置立尾正对涡核,导致涡核在立尾正前方,距离立尾很近的地方破裂,如图2(b)所示。图3为B1立尾位置,翼刀布置在涡核正下方迎角15°时流动显示的图片。可以看到当翼刀正位于涡核投影线上时,涡核被抬高如图3(b),经过翼刀后破裂,破裂位置大致在50%弦长左右。图3(a)同图2(b)的破裂迎角相比,涡破裂现象大大提前了。可以认为加上翼刀的作用是产生一个逆压梯度,使得前缘涡提前破裂。

图2 迎角20°时,无立尾和B1立尾流动显示图片Fig.2 Flowvisualization pictures of non-tails and B1 vertical tails position(α=20°)

图3 迎角15°时,B1立尾位置翼刀布置在涡核正下方Fig.3 Flow visualization pictures at the B1 vertical tails position with fences(α=15°)

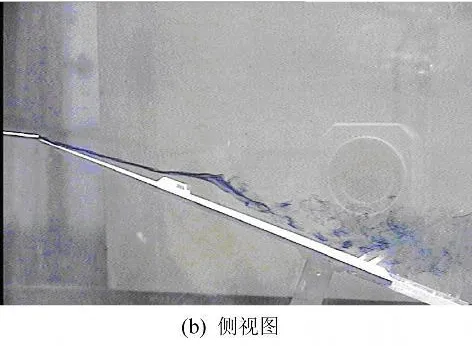

2.2 激光测立尾顶部加速度实验结果分析

激光测立尾顶部加速度能够直观地反映立尾的抖振强弱,这在文献[7]已经成功地运用此测量技术。图4显示的是B1立尾位置,无翼刀和加上翼刀,立尾顶部加速度RMS随迎角的变化曲线。由图4可以看到,在28°~48°这段立尾抖振比较显著的迎角范围内,加翼刀的立尾抖振强度曲线比无翼刀的曲线数值上有明显的减小,也就是说翼刀使前缘涡提前破裂能有效地改善立尾的抖振。(由于风洞中干扰较大,风速较高,所以未对加速度数据进行频谱分析)。

图4 B1立尾位置无翼刀和加翼刀的立尾顶部加速度RM SFig.4 RMS acceleration curves with fences and without fences at the B1 location

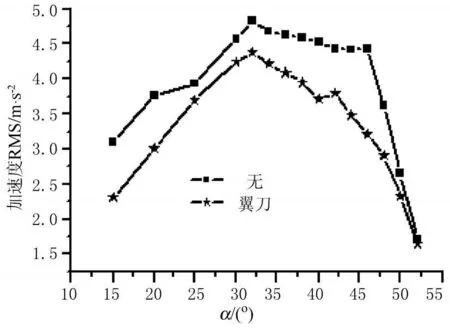

2.3 风洞中的非定常压力测量实验结果分析

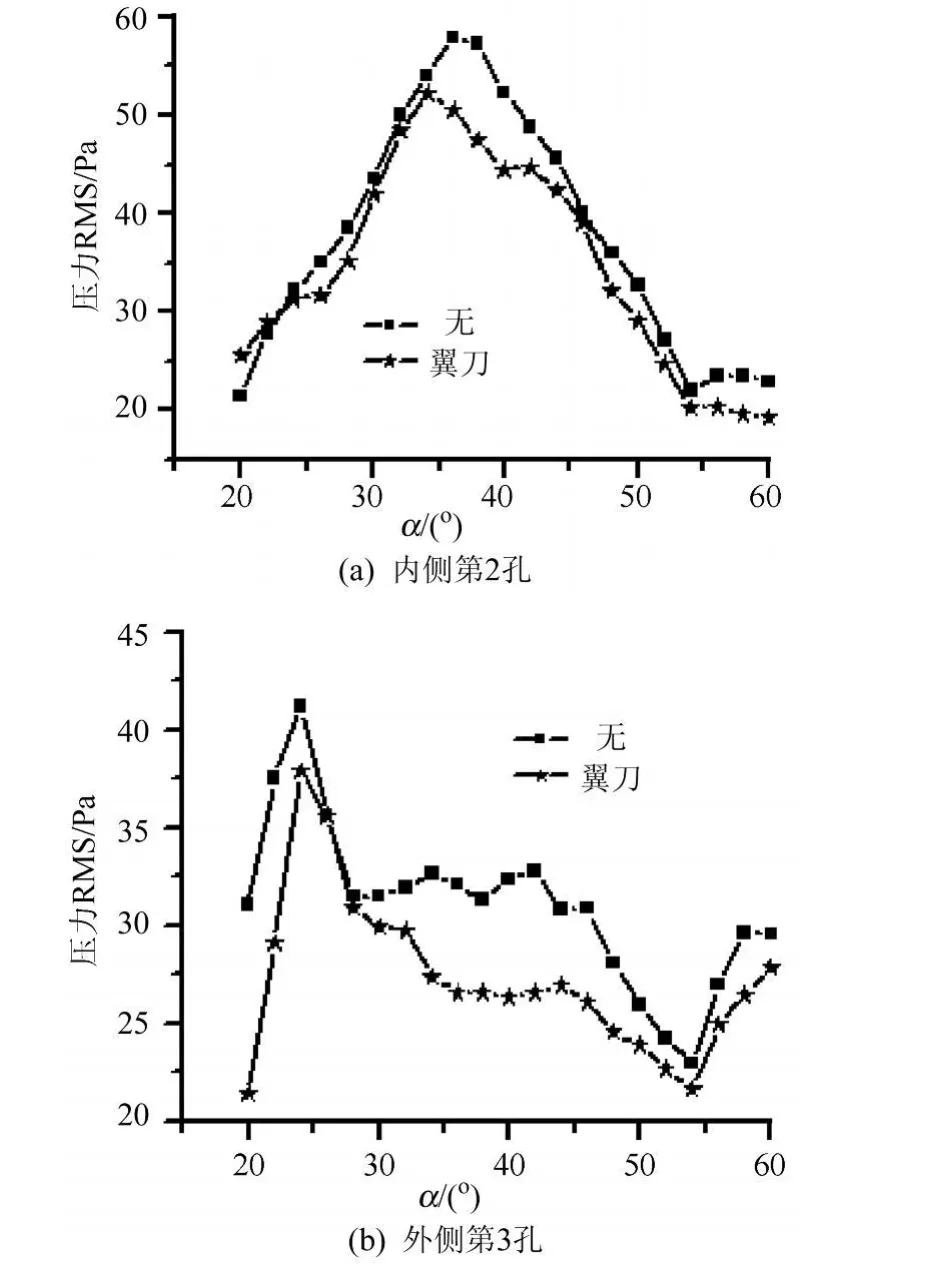

由文献[7]知道,整个立尾一侧所有的测压孔测得的压力信号RMS随迎角的变化趋势都是相同的,只是值的大小有区别,而且压力信号RMS的变化趋势同立尾顶部加速度的RMS变化趋势是几乎相似的,所以立尾侧面的表面动态压力信号的RMS也反映了立尾抖振强度。因为立尾抖振的来源主要是破裂涡流中的螺旋波引起的准周期性压力脉动,所以压力信号的RMS即压力脉动强度能反映立尾抖振的强度。由文献[7]的立尾内外侧测压的实验结果,本次翼面加翼刀的立尾内外侧动态测压实验,选用了B1立尾位置的立尾内外侧RMS值各最大的一个测压孔位置来代表立尾一侧的压力脉动情况(选取内侧第2和外侧第3孔)。图5是B1立尾位置无改善措施和加翼刀的立尾内外侧测压孔压力脉动RMS图。由图5可以看到,对于B1立尾位置,翼面加上翼刀后,立尾内外侧压力信号的RMS值在各个迎角下都比无翼刀的情况低,这表明加上翼刀后立尾抖振得到了改善。这个结论由流动显示也可以得到解释:由流动显示可以看到,合适的翼刀位置,即翼刀正好放置在前缘涡涡核轨迹线在翼面的投影上,这时翼刀使前缘涡提前破裂,涡破裂点离立尾的距离更远,因此立尾表面的压力脉动强度减小,抖振得到改善。

图5 B1立尾位置无翼刀和加翼刀的立尾内外侧测压孔压力信号的 RMSFig.5 RMS pressure of inner and outer surface of the fin with fences and without fences at the B1 location

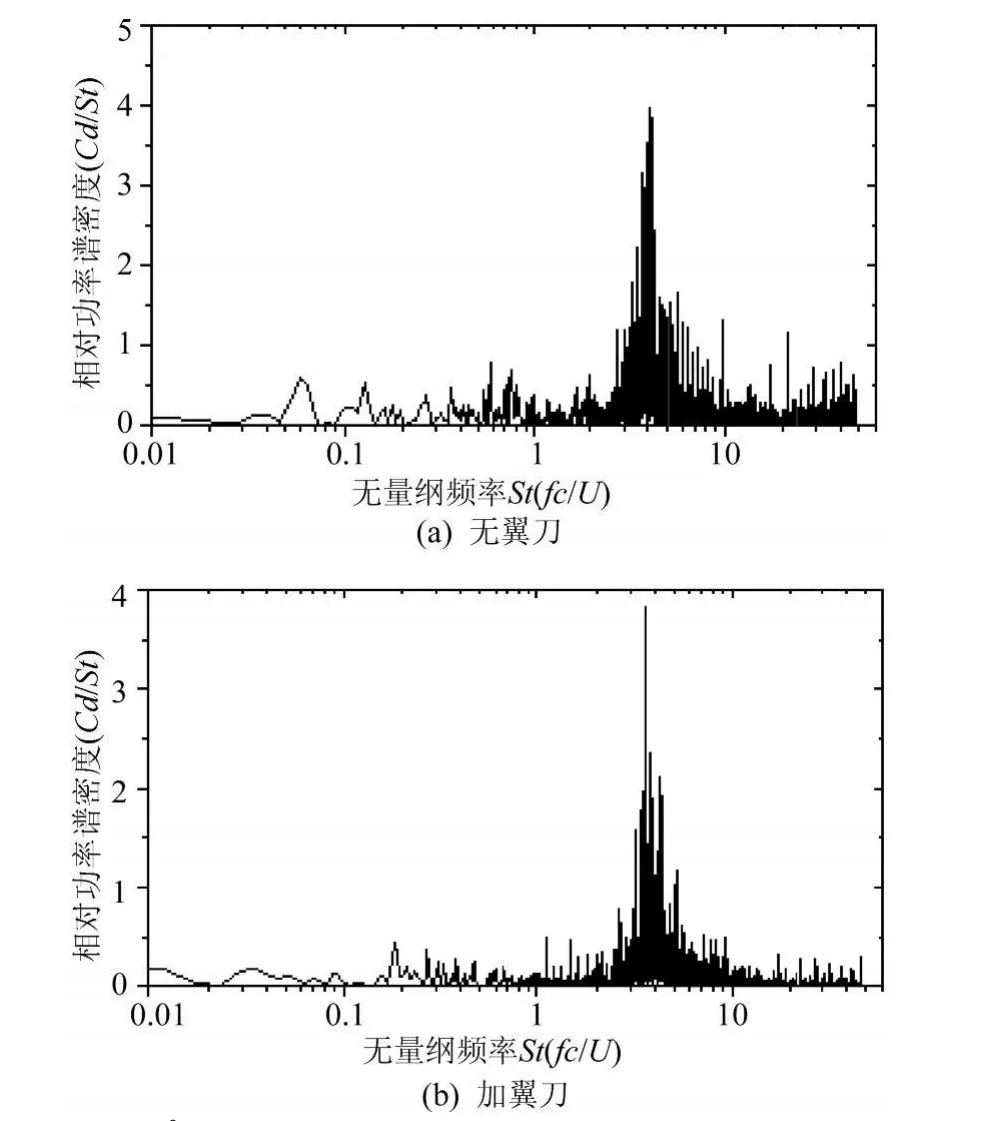

图6是 75°后掠双立尾/三角翼在迎角为 30°时,B1立尾位置在无翼刀和加翼刀时立尾内侧第2个测压孔压力信号的频谱图。可以看到这两幅频谱图主频都很清晰,大致都在4左右。仔细读出两图的主频值,分别为4.2和3.54,加上翼刀后立尾内侧测压孔2位置的主频值降低了。已经知道,在三角翼面上,随着迎角的增大,涡破裂点前移,对于同一个测压点来说,测得的主频值会越低。加上翼刀测得的主频值降低了,说明翼刀使前缘涡提前破裂,从而使破裂点更加远离立尾,这同流动显示实验结果是一致的。

图6 迎角30°时,B1立尾位置无翼刀和加翼刀时内侧测压孔2处频谱图Fig.6 Frequency power spectra of the port 2 on inner surface of fin with fences and without fences at the B1 location(α=30°)

3 结 论

在双立尾/三角翼翼面上前缘涡涡核轨迹线正下方加上翼刀,可以使前缘涡提前破裂,减小立尾表面的压力脉动强度和主频大小,从而有效地减缓立尾的抖振。

[1]WENTZ W H Jr.Vortex-fin interaction on a fighter aircraft[R].AIAA-87-2474,1987.

[2]LEE B H K,BROWN D.Wind-tunnel studies of F/A-18 tail buffet[J].J.Aircraft,1992,29(1):146-152.

[3]WASHOURN A E,JENKINS L N and FERMAN M A.Experimental investigation of vortex-fin interaction[R].AIAA-93-0050,1993.

[4]SHETA E F.Effect of stream-wise fences on twin-tail buffet responses[R].AIAA-2000-4410,2000.

[5]KLEIN M A,KOMERAT H N M.Reduction of narrowband velocity fluctuations over an aircraft model[R].AIAA-97-2266,1997.

[6]高杰,张明禄,吕志咏.双立尾和三角翼之间的气动干扰实验研究[J].实验流体力学,2005,19(3):51-57.

[7]吕志咏,张明禄,高杰.双立尾/三角翼布局的立尾抖振研究[J].实验流体力学,2006,20(1):13-16.