电石渣增钙煅烧煤矸石制备少熟料水泥的研究

2010-04-14王明哲

王明哲

少熟料水泥为工业废渣的再利用提供了良好的前景。在水泥生产中掺加工业废渣作混合材料,既可以达到资源再利用,保护环境,还可以很好的调节优化水泥的性能,丰富水泥品种。

电石渣是一种工业废渣,其煅烧后的主要产物为CaO[1],因此可用电石渣为增钙煤矸石的钙源。

为了提高工业废渣的利用率,同时提高煤矸石少熟料水泥的早期强度,本课题以电石渣增钙煅烧煤矸石为主要原料,研制了增钙煤矸石少熟料水泥,并对水泥的物理力学性能进行了测试。

1 实验原料

1)熟料、煤矸石、窑灰、石膏均取自冀东水泥厂。熟料经球磨机粉磨成细粉,细度为0.08 mm方孔筛筛余4.0%;煤矸石经破碎、粉磨,增钙煅烧后使用,增钙煤矸石细度为0.08 mm方孔筛筛余4.0%;电石渣来自内蒙古亿利集团,经脱水、干燥、球磨机粉磨成细粉,细度为0.08 mm方孔筛筛余4.0%。2)化学试剂。分析纯CaCl2,二乙醇胺,三乙醇胺,K2SO4,Na2SO4为市售化学试剂。

2 试验方法

1)增钙煤矸石的煅烧。将粉磨好的电石渣、煤矸石和Na2SO4按一定比例混匀后得到混合物,称取混合物粉末10 g,经压力机成型为直径4 cm,厚度1 cm的圆饼待用。将硅碳棒高温炉分别从室温升高到800℃~1 100℃,再将混合物圆饼放入硅碳棒高温炉中煅烧,保温2 h后取出,在空气中快速冷却到室温,最后将其用制样机制样,细度为0.08 mm方孔筛筛余4.0%,备用。2)少熟料水泥性能的测定。水泥砂浆抗压强度和抗折强度按照GB/T 17671-1999(ISO 679∶1989)水泥胶砂强度检验方法进行测定。水泥净浆标准稠度用水量和凝结时间按照GB/T 1346-2001(ISO 9597∶1989)水泥标准稠度用水量、凝结时间、安定性检验方法进行测定。利用差热扫描量热仪(STA449C)对电石渣和煤矸石进行差热—热重分析;利用XRD对电石渣、煤矸石及增钙煅烧的煤矸石进行物相组成分析。

3 结果与讨论

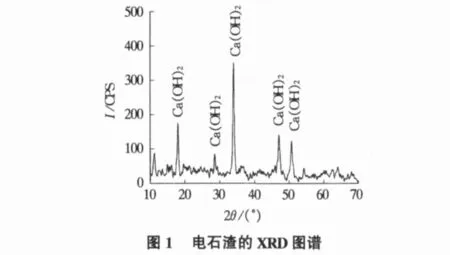

3.1 电石渣的物相组成

电石渣的X射线衍射图如图1所示。在2θ值为18.07°,34°,47°,50.62°,50.76°处,可以清楚看到 Ca(OH)2的衍射峰,相应的 d 值分别为 4.91 Å ,2.63 Å ,1.93 Å,1.80 Å,1.80 Å ,说明电石渣中主要矿物成分为Ca(OH)2。

由105℃~110℃下干燥后的电石渣的差热—热重分析曲线可知:电石渣从室温升温到1 000℃时,仪器记录了失重(TG)和差热(DTA)的曲线,电石渣在190℃时有弱吸热伴微失重峰,此峰值为吸附水脱出。电石渣在525.6℃时出现强吸热伴快失重峰,此时为Ca(OH)2脱去结构水转化为CaO和H2O,失重为21.36%,此后电石渣吸放热不明显,试验过程中试样总失重37.11%,达到800℃时重量基本保持不变。

3.2 煤矸石的物相组成

图2给出了煤矸石的XRD分析,由图 2可知,煤矸石主要由石英、高岭石、云母、菱铁矿等组成。石英特征峰峰形尖锐而且显著,说明石英的结晶度高,晶形完整。

从煤矸石差热—热重分析(DTA-TG)试验结果可以看出,在107.7℃有一个吸热峰,这个温度范围内是吸附水的溢出,在516.4℃又有一个吸热峰,主要是材料中高岭土分解为具有活性的偏高岭土造成的,在760.2℃出现了第三个吸热峰,对应于材料中云母的分解。样品在700℃时的损失率比较大,样品的质量损失主要是因为材料中的自由水和吸附水的脱除反应。

3.3 增钙煅烧煤矸石的XRD及活性分析

在不同温度下电石渣增钙煅烧的煤矸石的XRD图谱如图3所示。煤矸石中含有黏土矿物高岭石、云母,在较低温度(700℃~1 000℃)下会发生脱水分解反应,生成偏高岭石,或无定型的SiO2和Al2O3;菱铁矿是煤矸石中铁的主要存在形式。菱铁矿的存在可以为煅烧活化过程提供所需要的液相,加速弥补固相反应的缺陷,降低烧成温度。当与电石渣混合煅烧后,当煅烧温度为800℃时,电石渣中的Ca(OH)2衍射峰消失,说明 Ca(OH)2已完全分解成CaO;煤矸石中的菱铁矿衍射峰消失,说明菱铁矿分解温度较低;煤矸石中的高岭石在 d=0.450 2 nm(2θ=20.0°)处的衍射峰消失,这可能是由于该矿物的羟基脱出,使(020)晶面结构遭到破坏;胶凝性矿物CA生成。随着温度升高,以高岭石和白云母为主的具有潜在活性矿物的衍射峰逐渐消失,转变成无定型物质;煤矸石中的α-石英在 d=0.334 2 nm(2θ=26.5°)处衍射峰强随煅烧温度的升高不断下降,说明α-石英的结构已经受到破坏;随着煅烧温度的升高,胶凝性矿物CA的量逐渐增多,当温度升高到1 000℃,其含量达到最大值,这一点可从CA的衍射峰强度看出;α-石英的衍射峰峰强在1 000℃也降低到最小,这说明无定型物质含量达到最大值。当煅烧温度为1 100℃时,胶凝性矿物CA消失,同时有水硬性较差的C12A7生成,并伴随着石英衍射峰增强,表明有更多的结晶石英生成,无定型矿物减少。由此可见,增钙煅烧煤矸石的最佳温度为1 000℃。

3.4 少熟料水泥早强剂的选择

取最佳煅烧温度煅烧的增钙煤矸石以相同掺量(在胶凝材料体系中质量分数为60%)掺入到硅酸盐水泥中,分别利用早强剂CaCl2◦2H2O,二乙醇胺、三乙醇胺及K2SO4激发增钙煤矸石,固定水灰比为0.4,采用2 cm×2 cm×2 cm试模成型、密实,在标准养护箱中养护24 h后拆模,标准养护至规定龄期,测定其净浆强度,并与未掺早强剂的空白试样作对比。

从结果可以观察到:K2SO4作为早强剂的煤矸石少熟料水泥的强度最高,效果最好。并且当K2SO4的掺入量为2.0%时效果最好,因此,选用掺2%的K2SO4作为煤矸石少熟料水泥的早强剂。

3.5 煤矸石少熟料水泥技术性能试验结果与分析

据上述结果确定煤矸石少熟料水泥的配合比为:增钙煤矸石∶熟料∶石膏∶K2SO4=60∶34∶4∶2;按照相应的国家标准,对煤矸石少熟料水泥进行了物理力学性能测试,结果如表1所示。

表1 煤矸石少熟料水泥性能测试结果

由以上煤矸石少熟料水泥各种性能测试结果可以看出,煤矸石少熟料水泥有相对较高的标准稠度用水量,具有合理的凝结时间和良好的体积稳定性,具有较好的物理性能;在力学性能测试过程中发现,煤矸石少熟料水泥早期强度较高,但是随着龄期的发展,28 d强度发展较慢,由此可以看出其有较好的早期强度。

4 结语

增钙煤矸石的最佳煅烧温度为 1 000℃,保温时间2 h;K2SO4作为早强剂效果最好,掺入量为2%。确定了煤矸石少熟料水泥的配合比为:增钙煤矸石∶熟料∶石膏∶K2SO4=60∶34∶4∶2;由此配方得到的煤矸石少熟料水泥凝结时间正常,有良好的力学性质,且安定性良好。

[1] 李长青.利用电石渣生产水泥的研究[D].唐山:河北理工大学,2008.