降低加热炉吨钢煤气消耗的实践

2010-04-12侯卫军陈飚万纯杰蒋玉华杨万济

侯卫军,陈飚,万纯杰,蒋玉华,杨万济

(济钢集团有限公司,山东济南250101)

2008年,济钢的用电形势非常严峻,为保证生产的正常运行,要求钢厂的煤气发电自供电量达到20亿kWh,发电用煤气的增加导致钢厂生产用煤气的紧张.为此决定对煤气加热炉进行攻关,目的是提高煤气利用效率,降低吨钢煤气消耗,保证发电用的煤气量。攻关首先利用C&E矩阵方法及FMEA判定法分析了影响加热炉吨钢煤气消耗的因素,然后根据分析结果作出了改进方案,项目实施后,节能效果非常明显。

1 影响加热炉煤气消耗的主要因素的确定

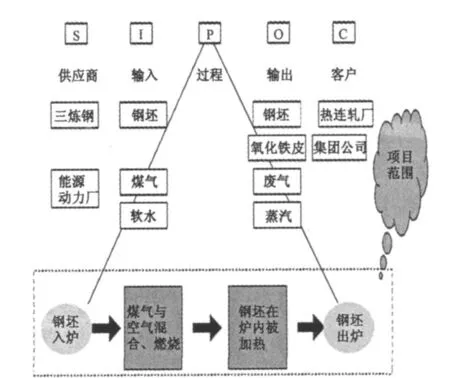

通过对2008年1月到7月加热炉的煤气消耗进行统计,发现煤气消耗存在一定的波动,7个月的吨钢煤气消耗平均70.4 m3/t,但是连续三个月最好水平为67.52m3/t,表明降低加热炉的煤气消耗有一定的挖掘潜力。钢环加热工序的宏观流程图参见图1。

(1)影响因素的C&E矩阵分析 经初步分析表明,影响加热炉吨钢煤气消耗的因素有26个;通过C&E矩阵的分析,找出了14个合计分数最高的关键且可控影响因素,参见表1。表1给出了各输出变量对大Y的影响权重(10和3),各过程输入X对各输出变量的影响权重,赋以0(不相关)、1(只有轻微影响)、3(有一定影响)和9分(有显著影响)。14个关键可控影响因素中,钢坯加热占11个(班别、班次、煤气热值、煤气流量、空燃比、烧嘴性能、加热时间、炉压、温度制度、烟道温度和炉况、);钢坯出炉占3个(出炉温度、待轧时间和待热时间)。

图1 加热工序宏观流程图

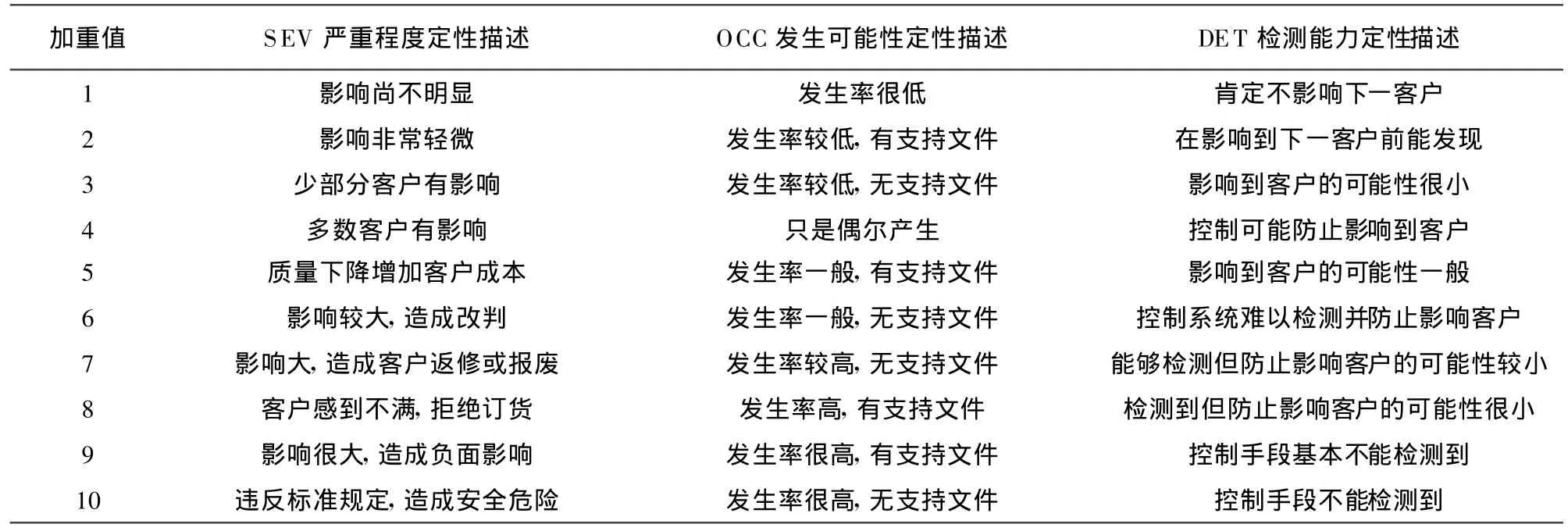

(2)对14个合计分数最高的关键可控影响因素进行的FM EA判定 将C&E矩阵中筛选出的14个影响因素,纳入到FMEA中分析,根据风险优先数(RPN)排序,选择得分超过160分的前6个影响因素作为本项目潜在的根本原因。有关情况参见表2和表3。

2 关键因素对热炉煤气消耗的影响

经过进一步分析和判断后,将表3中的温度制度、煤气热值、烟道温度、班别、班次、炉况列入重点考察范围。项目针对上面六个潜在的根本原因收集了近1000组数据,数据分析采用了Minitab 15软件。

表1 影响加热炉吨钢煤气消耗因素C&E矩阵

表2 实施FMEA打分时设定的加重值评分参考标准

表3 FMEA分析表

(1)正常生产时温度制度(表现为炉温)与煤气单耗相关关系不显著 根据加热工艺要求,正常生产时炉温的波动很小,在此范围内炉温的调节对煤气单耗影响不显著。炉温、钢坯温度、钢坯加热到一定温度吸收的热量在实际生产中只是一种近似关系。炉温高钢坯温度不一定高,炉温是钢坯温度、炉气温度、炉壁温度的综合反映效果,并且受测量装置热电偶的影响;同规格的钢坯加热到相同的温度,消耗的煤气量不一定相等,还和烧熟的程度(黑印程度)有关。钢坯在烧熟后是否出炉更受轧制生产节奏的限制。目前轧钢作业率较低,只有65%左右。

(2)煤气热值与煤气单耗有一定的相关关系,但不显著 煤气热值的波动在工艺设备设计要求范围内,对单耗影响不大,但是一旦超出要求范围,煤气的热值对单耗影响就会增大。加热炉已经实施了一系列的节能技术改造,包括全纤维内衬和高温涂料的应用和煤气燃烧系统的扩容,改造后加热炉加热能力已经大大提高、热惯性大大降低,适应煤气热值的范围也增加许多。

(3)烟道温度与煤气单耗相关关系不显著 烟道温度是通过提高换热器的温度来影响空煤气温度,进而降低煤气单耗的,但是效果较弱。估计换热器的工况不理想,并决定在下次大中修中对换热器进行检查、处理。

(4)炉况对燃耗有重要影响 在生产过程中炉子性能比较稳定;由于实行定期检修制度炉区的误时基本为零,因此燃耗的变化不大,但是会随着使用加热炉的性能降低(譬如耐材裂纹扩大、失效而致散热增加,垫块磨损等),影响到吨钢单耗。

(5)班次和班别的影响不同 班别对煤气单耗的影响显著,但是班次对煤气单耗的影响不显著。

总之,影响吨钢煤气消耗的关键为班别和炉况,强化生产管理是降低吨钢煤气消耗的重要途径。

3 改进方案

关键因素中,班别和炉况体现的是管理方面因素,对吨钢煤气消耗的影响很大,为此改进和制定了新的管理方案。对于班别因素,依据目前成本指标重新制定煤气消耗三档指标,要求各生产班组严格执行;对四班加热人员重新进行优化组合、开展技术比武、开展事故案例分析及优秀操作法大奖赛等方式,提高职工参与节能工作的积极性。在炉况控制方面,完善操作规程,强化设备点检、做好机械设备的给油润滑及炉体维护,做好大中修前的材料、备件、耐材及技术支持准备,积极组织好大中修。

作为关键因素,钢坯入炉热装温度的提高、钢坯加热的煤气流量检测精度和空燃比所依据的热值仪与设备有关,而且对加热炉的煤气消耗影响较大,因此也是这次攻关的重要课题。钢坯入炉前的热装温度受环境影响较大,为此改造工作在装钢侧辊道上增设保温罩,使钢坯的温降减少20℃左右。流量检测偶尔出现偏差,经确认为取样管结焦导致流量控制不正确,加热炉不能在最合适的流量下运行,为此建立定期吹扫取样管制度,保证流量检测正常。加热炉的空燃比对燃烧有很大影响,通常要根据现场煤气的热值进行调整,但是现场的热值仪经常处于故障,导致加热炉的空燃比不合适,增加了煤气单耗,为此聘请厂家来人进行培训并形成预案,热值仪故障率降低了20%。

4 效果

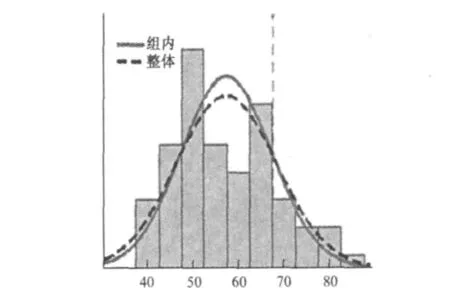

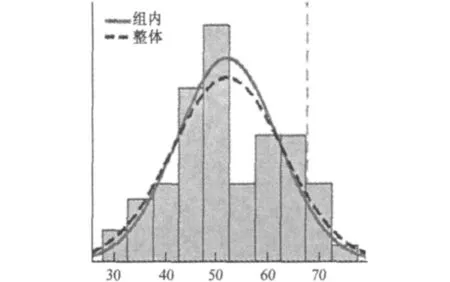

项目实施后,用Minitab 15软件进行数据分析发现:当班煤气消耗折焦的整体能力Z值提高到1.41(实施前为0.91),过程能力大幅提高,参见图2和图3。2009年吨钢煤气消耗降到58.67m3/t,较计划指标67.52 m3/t降低8.85 m3/t,效果显著,经计算,该项目年创效益1000万元以上。

图2 项目实施前吨钢煤气消耗折焦的过程能力

图3 项目实施后吨钢煤气消耗折焦的过程能力