浅谈有限元分析在舱盖计算中的应用

2010-04-12陈方

陈 方

(上海船舶研究设计院,上海 200032)

0 前言

作为船上最大的设备之一的舱盖具有多种型式,最著名的舱盖是最早的单拉滚翻式舱盖,它开辟了钢制舱盖的新时代。现代舱盖可以划分为三种基本类型:吊离式舱盖、侧移式舱盖以及折叠式舱盖。一艘干货船露天甲板的舱盖具备以下基本功能:在开启的位置,它为装卸货物提供进入货舱的通道,而在关闭的位置,它密封货舱口使货物不受恶劣天气和海况的影响。随着集装箱化的进展,承受更大的甲板载荷已经成为露天甲板单跨舱盖一种新的、不可缺少的功能。这就要求舱盖设计者将设计出轻巧而又结实的舱盖视为终极目标。在以往的强度校核中,多数是以单跨梁的形式来进行计算校核,不考虑有纵横多块舱盖之间相互牵制作用。随着现代船型的巨型化,船级社对舱盖设计要求提高,过去的计算方法略显粗糙,所以从2006年开始,中国船级社要求对舱盖结构进行有限元建模计算、强度分析和评估。由于7 800 DWT多用途船是比较典型的大开口的多用途船,而舱盖也是典型的采用横向接缝的单舱口并排式舱盖,所以本文就以该船的舱盖设计为例分析有限元模型在舱盖设计中的应用。

1 舱盖强度的有限元计算

1.1 有限元模型的建立

本计算采用有限元分析的方法,有限元计算应用MSC.PATRAN/NASTRAN软件。计算模型的建立按照中国船级社的有关规定。有限元建立在笛卡尔坐标系中,X轴沿船体纵向指向船首,Y轴沿船宽方向指向左舷,Z向沿船体由船底垂直指向甲板。有限元模型包括一个舱口所有舱盖板的顶板,横纵向桁材及桁材面板,小梁等主要构件。计算模型采用净厚度(扣除了2mm腐蚀余量),单元网格大小按照加强筋间距。模型见图1。

图1 第一舱舱口盖

1.2 计算载荷

强度的计算工况将分成三种:均布载荷、20 ft集装箱集中载荷及40 ft集装箱集中载荷。分别计算舱盖结构所能承受的最大载荷。

1.2.1 均布载荷

中国船级社《钢质海船入级与建造规范》(以下简称“钢规”)(2006版)规定舱盖进行直接计算时,在位置1,即0≤x≤0.25 LL,其均布载荷应按公式:

34.3+[14.7+(LH-100)a](1-4x/LL) (LL≥100m)

式中:

LH——载重线船长,且不大于340m;

LL——垂线间长;

x——舱口盖板格中点至LL前端的纵向距离;

a——系数(B型干舷船,α取0.0726;减少干舷船,α 取 0.356)。

对于处于位置1的第一舱的舱盖从首向尾,每块舱盖的均布载荷都是不同的,最大载荷为向首第一块41.8 kN/m2,而在位置1以外的载荷全部为34.3 kN/m2。这就要求在设计时,首部第一舱每块舱盖的结构尺寸都将是不同的。载荷分布情况,见图2。

图2 均布载荷分布图

1.2.2 集装箱载荷

20 ft集装箱舱盖所受载荷为24 t/堆,40 ft集装箱舱盖所受载荷为30.5 t/堆。

载荷分布情况见图3和图4。

图3 20 ft集装箱受力分布图

图4 40 ft集装箱受力分布图

1.3 边界条件

对横向线位移的约束,约束点位于模型侧板上横向限位装置处,其约束条件是y=0;

对纵向线位移的约束,约束点位于模型侧板上纵向限位装置处,其约束条件是x=0;

对垂向线位移的约束,约束点位于模型的端板和侧板的支承块处,其约束条件是z=0;

边界条件见图5。

图5 边界条件图

1.4 计算结果及强度评估

舱盖的主要构件大多数布置在集装箱箱角处,由于在集装箱载荷作用下,局部结构容易产生高应力,因此在有限元模型中对关键构件和容易引起应力集中的局部构件(如横梁和纵桁的腹板及侧板和端板)再进行了单元网格细化,使有限元模型的计算结果能较为准确地反映实际结构在外载荷作用下的响应。

1.4.1 屈服强度评估(见图6~图13)

图6 均布载荷时板单元最大弯曲应力

图7 均布载荷时最大挠度

图8 20 ft集装箱载荷时板单元最大弯曲应力

图9 20 ft集装箱载荷时板单元最大剪应力

图10 20 ft集装箱载荷时最大挠度

图11 40 ft集装箱载荷时板单元最大弯曲应力

图12 40 ft集装箱载荷时板单元最大剪应力

图13 40 ft集装箱载荷时最大挠度

本模型主要结构材质均为“AH36”高强度钢,即ReH=355N/mm2。

均布载荷下的许用弯曲应力为:

[σ]=0.8×ReH=0.8×355=284N/mm2均布载荷下的许用变形为:[f]=0.005 61集装箱载荷下的许用弯曲应力为:

[σ]=0.5×ReH=0.5×355=177.5N/mm2

集装箱载荷下的许用变形为:[f]=0.002 81许用剪应力为:

[τ]=0.292×ReH=0.292×355=103.66N/mm2具体校核数值见表1~表3。

表1 第一舱舱盖板屈服应力与变形校核(均布载荷)

表2 第一舱舱盖板屈服应力与变形校核(20 ft集装箱载荷)

表3 第一舱舱盖板屈服应力与变形校核(40 ft集装箱载荷)

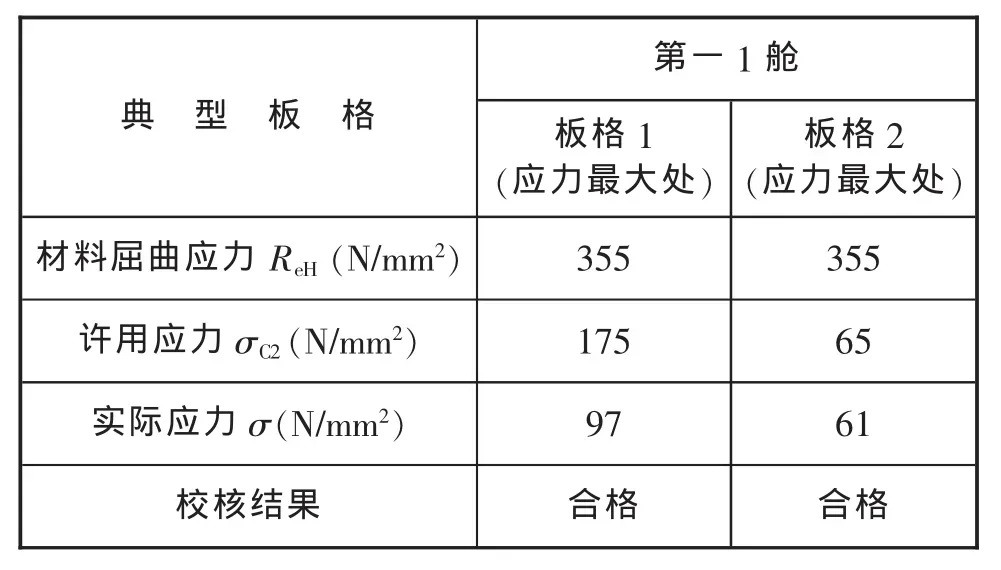

1.4.2 屈曲强度评估

根据“钢规”第8章8.11.3.6进行临界屈曲应力校核。见表4~表6。

(1)对于垂直于扶墙材方向的主要支撑构件弯曲而引起的舱口盖板板格的平均压应力σ,应不超过临界屈曲应力σc1的0.8倍,σc2应按下列两式计算:

表4 垂直于扶强材方向顶板临界屈曲应力校核

表5 扶强材带板临界屈曲应力校核

表6 横梁和纵桁腹板临界屈曲剪切应力校核

式中:

ReH——材料屈服应力,N/mm2;

E 取 2.06×105N/mm2;

t——板格的净厚度,mm;

S——扶强材的间距,m;

SS——板格的短边长度,m;

lS——板格的长边长度,m;

ψ——最小压应力与最大压应力之比值;

c取 1.21。

(2)对于平行于扶强材方向的主要支撑构件的弯曲而引起的舱口盖扶强材带板中的压应力(σ),应不超过临界屈曲应力σσ的0.8倍,σσ应按下列两式计算:

式中:

ReH——材料屈服应力,N/mm2。

σES取 σE3和 σE4中较小值。

式中:

E=2.06×105N/mm2;

Ia——扶强材的惯性矩,cm4;

A——扶强材的横剖面面积,m2;

l——扶强材跨距,m。

(3)舱口盖主要支撑构件腹板板格的剪切应力(τ)应不超过临界屈曲应力τC的0.8倍,τC应按下列两式计算:

式中:

ReH——材料屈服应力,N/mm2;

E=2.06×105N/mm2;

tpr,n——主要支撑构件腹板的净厚度,mm;

d——腹板板格中短边长度,m;

a——腹板板格中长边长度,m。

2 计算结果分析

2.1 舱盖结构的优化设计

根据屈曲强度计算结果的经验,加强筋的间距为500mm~550mm左右为适当。以往的设计不考虑相关结构间相互作用等因素,所以看不出整个舱口舱盖板变形的不同变化,在跨距和外部载荷相同的条件下,认为每块舱盖的挠度是相同的,构件所取板厚与形式也一样。通过有限元模型从以上表格和附图中,我们可以看出,因为舱盖板受载荷工况和边界条件的不同,加强结构受力状态和结构形式也会不同,应力较大处的结构应较强些。一个舱口中的几块舱盖板在接缝处是从两边向中间有序开启的,相互的牵制作用使各块舱盖所受应力值是不同的,而变形一般也是中间舱盖最大,两边递减,因而变形大的顶板及主梁板厚取大些。主横梁在侧板处所受剪切力最大,腹板两端所取板厚较大些。采用边计算、边分析、逐步优化的方法,通过与应力衡准值比较,使结构设计逐步趋向优化,结构分布更合理,自重得到减轻。

2.2 为相应的船体结构加强提供更准确的依据

在以往的设计中,舱盖作用在舱口围上受力点(支承块、限位装置等)的载荷,往往是根据受力点数量平分的,每个受力点载荷是相同的。而通过有限元模型我们可以清楚的看到,每块舱盖上集装箱的布置、结构的分布和支承块及限位装置的布置的不同都会引起受力点载荷的变化,所以每个受力点载荷是不相同的。而船体舱口围加强可根据载荷的大小进行相应的结构加强,这样能提高结构加强的准确性,见图14。

图14 受力点载荷的分布图

2.3 提供主要结构重量

以往,舱盖设计好后估算舱盖重量时,要进行人工输入数据进行汇总,花费大量时间。而通过有限元模型建模,可以直接读取模型中的结构重量,减少大量的工作量,提高了效率。

3 结语

通过上述有限元的建模计算,我们可以比常规的按规范计算更精确地把握结构的受力状况,使得舱盖结构满足新规范的要求,减少钢材使用,减轻了舱盖自重,设计更加合理,保证了整条船舶的经济性。