基于LabVIEW的发动机振动信号采集系统

2010-04-11何芸

何 芸

HE Yun

(武汉理工大学 信息工程学院,武汉 430070)

基于LabVIEW的发动机振动信号采集系统

Vibration signal acquisition system of engine based on LabVIEW

何 芸

HE Yun

(武汉理工大学 信息工程学院,武汉 430070)

本文基于LabVIEW图形化编程语言,实现了发动机曲轴轴承处振动信号采集系统的设计,系统包括硬件和软件两大部分:硬件部分由传感器、调理电路、数据采集卡和计算机组成;软件部分主要完成信号采集程序的设计。通过对比验证,表明系统是稳定可靠的。

动力机械工程;信号采集;LabVIEW;发动机振动

0 引言

发动机作为车辆的核心部件,车辆的动力性、经济性、可靠性和环保性等性能指标都直接与其有关[1],它的技术状况直接决定了车辆是否能够正常运行。但由于该机械系统结构复杂、非线性和不确定性因素较多,为了减少设备故障造成的损失,需对发动机运行状态进行监测和诊断分析,而振动信号无疑是一个重要信息。发动机是往复运动机械,其激振力主要来源于活塞——曲柄机构周期性运动时产生的惯性力,以及气缸内气体燃烧产生的周期性气体压力[2]。因此,对产生激振力的发动机机构表面振动信号进行采集与监测,对进一步进行故障诊断、排除故障隐患、防止事故的发生以及提高发动机的经济性有着重要的现实意义。

传统检测发动机振动的物理仪器因功能单一、检测结果可靠性差和成本较高等因素影响,在实际应用中受到很大制约。随着计算机技术的发展,出现了有别于传统仪器的虚拟仪器,因其高性能的模块化、硬件结合灵活的软件功能,在机械测试与试验方面应用越来越广泛。本文基于LabVIEW虚拟仪器开发平台设计了一套发动机振动信号采集系统,很好的实现了发动机表面振动信号的采集。

1 采集系统的构成

信号采集系统由传感器、调理电路、数据采集卡和计算机四部分组成。图1为采集系统的结构框图。数据采集硬件的选择需根据具体的应用场合和现有的技术资源确定,由于本采集系统的应用场合为发动机实验室,其环境条件较恶劣,所以对采集系统硬件的要求较高。

图1 采集系统结构框图

1.1 传感器

传感器选用压电式加速度计,它将传统的压电式传感器与电荷放大器集于一体,能直接与记录和显示仪器相连,简化了测试系统,提高了测试精度和可靠性。其突出特点是:输入阻抗低,抗干扰能力强,噪声小;性价比高,安装方便,可通过磁座吸附在发动机缸体表面,尤其适于多点测量;稳定可靠,抗潮湿、粉尘和有害气体;传感器外壳绝缘,避免了测试环境的干扰,保证了测试的可靠性。本系统选用的压电式加速度传感器测量范围:-100g~+100g, 灵敏度为:50.81mv/g,工作温度范围:-40~120℃。将传感器垂直安装在气缸体与曲轴箱的连铸体侧壁,这样采集的机体低频段振动信号直接反映了发动机工作中振动激励源的信息[3]。

1.2 调理电路

调理电路将传感器信号与计算机隔开,放大弱信号,必要时进行滤波处理。调理电路由信号隔直电路、交流信号放大电路、交流信号滤波电路和信号叠加电路等组成,经过放大、滤波后的信号叠加后送入数据采集卡。由于本系统选用的传感器产生的振动信号伴随一定的干扰,在进行加速度信号采集前,要对传感器输出信号进行滤波处理,实现对原始振动信号的提取。此外,还需要对测量信号进行放大处理,以满足采集卡模拟输入电压范围的要求。

1.3 数据采集卡

数据采集卡是外界信号进入计算机的通道,在这个通道中要实现A/D转换、放大等功能。数据采集卡选用NI USB-6009,8路模拟输入,2路模拟输出,14位模数转换,最高采样频率48kHz,电压范围-10V~+10V。用户可以使用LabVIEW自带的NI-DAQmx测量软件进行自定义测量系统编程。图2是数据采集卡模拟输入电路。

图2 模拟输入电路

一般来说,数据采集卡都有自己的驱动程序,该程序控制采集卡的硬件操作,通常这个驱动程序是由采集卡的供应商提供,用户只需对驱动程序的源程序进行适当的添加和修改,就可以满足系统硬件的需求。NI公司为基于NI数据采集设备的数据采集系统提供了相应的接口驱动及VI函数 (VI,Virtual Instrument)。本系统利用NI公司提供的数据采集设备驱动程序DLL文件在LabVIEW环境下完成数据采集程序的编写。

2 系统软件设计

2.1 数据采集流程

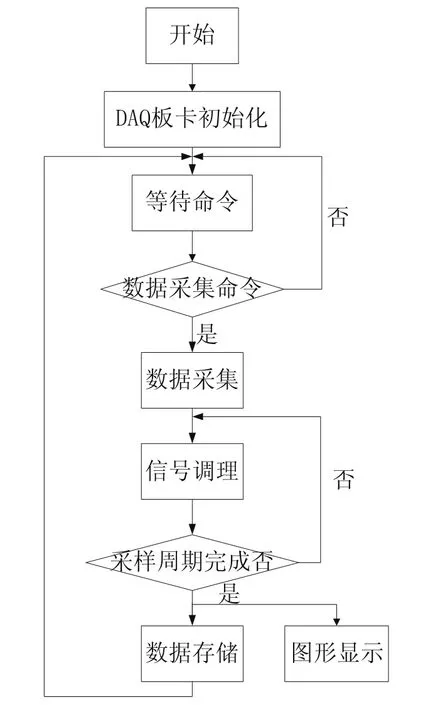

软件设计基于LabVIEW自带子VI的基础上,通过CLF方式(调用动态链接库方式)实现驱动程序的调用,从而实现数据采集、信号调理、数据存储和图形显示等功能。系统流程图如图3所示。

数据采集利用NI-DAQmx模块下的DAQmx Read.vi和DAQmx Clear Task.vi来控制DAQ采集卡实现模拟信号的数据采集,将外部模拟信号通过采集卡的A/D功能转化为数字信号,再通过USB总线连接到控制主机上;信号调理通过Filter.vi实现信号滤波;最后用写入测量文件Express VI将滤波后的信号写入测量文件,进行数据的存储和图形的显示。

2.2 采集参数设置

数据采集参数设置的主要作用是对采集卡的工作参数进行必要的设置,使之能够进行正常的数据采集。这些参数设置的是否合理,关系到传感器信号的采集乃至整套系统能否正常工作,因此具有重要的意义[4]。

2.2.1 采集通道设置

采集通道设置用来设置同时采集的输入通道数。对于本系统选择的数据采集卡而言,1至8路模拟输入通道可同时采集数据。本系统只用到其中两个通道。

2.2.2 采样点数和采样频率设置

采集点数用来设置数据存储缓冲区的大小,本系统设为2048点,即存储在缓冲区内的采集点数为2048点。采样频率则是对采集卡的采集频率进行设置,根据采样定理,本系统设置的采样频率为24000Hz。

图3 数据采集流程

2.3 数据采集程序编写

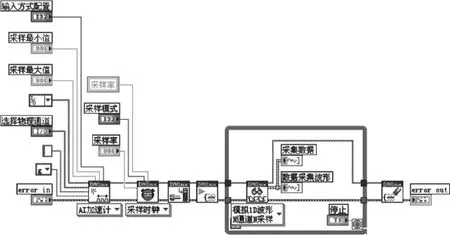

数据采集程序的编写利用NI-DAQmx模块下的相关VI进行组合,实现发动机振动信号的数据采集功能。首先使用DAQmx创建通道.vi创建加速度计的测试通道;其次用DAQmx定时.vi和DAQmx配置输入缓冲区.vi分别对采样频率和缓冲区大进行设置;然后,在DAQmx开始任务.vi的触发下,利用DAQmx读取.vi对设置的两条输入通道进行数据读取,并在前面板显示波形;最后,利用DAQmx清除任务.vi清除任务。最终的程序框图见图4所示。

图4 数据采集程序框图

2.4 数据的存储

数据的存储是将采集到的信号参数进行保存,为后续的分析处理做参考。为了满足不同数据的存储格式和性能需求,LabVIEW提供了多种类型的文件存储格式,比如,文本文件(txt)、二进制文件、数据记录文件、基于文本的测量文件(LVM)、数据存储文件(TDM)和TDMS文件等。本文选择基于文本的测量文件(LVM文件)进行数据的存储,这种文件格式的特点是它能将动态数据按一定格式存储在文本文件中,并且在数据前加上一些信息头,例如采集时间等,可以由Excel等文本编辑器打开查看其内容。

2.5 系统验证

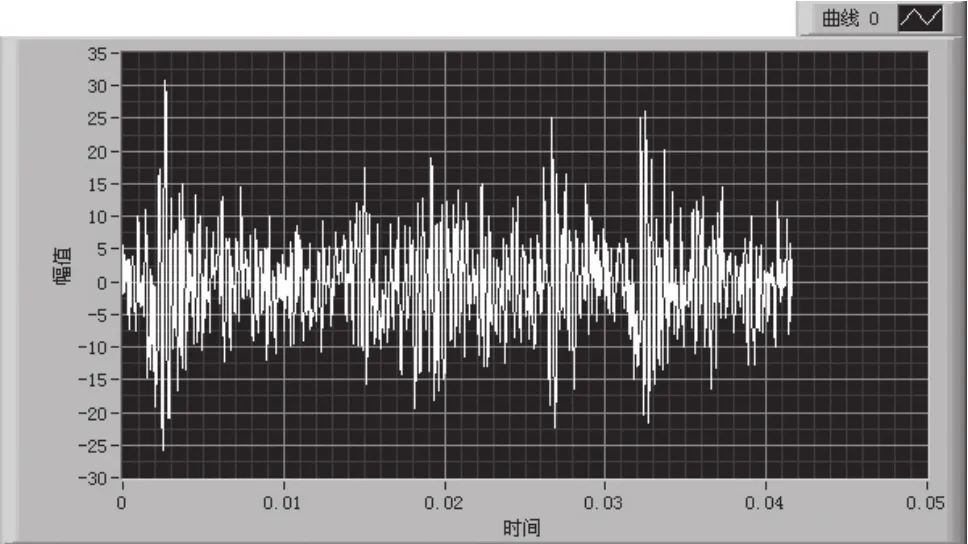

图5 设计系统采集到的发动机曲轴轴承处原始信号

图6 采集仪采集到的发动机曲轴轴承处原始信号

LabVIEW很大的一个优势就是它提供了丰富的数据图形化显示控件,而且使用起来极其方便[5]。采用图形的形式来显示测试数据及分析结果,能看出被测对象的变化趋势,使虚拟仪器的前面板更加形象直观。图5是本设计系统采集到的发动机曲轴轴承处原始信号,图6是利用一数据采集与分析仪采集到的发动机曲轴轴承处原始信号,通过对比图5和图6可知,本系统采集的信号是稳定可靠的。

3 结论

1)本文基于LabVIEW图形化编程语言,实现了对发动机曲轴轴承处振动信号采集系统的设计,整个系统实现了信号采集、信号调理、数据存储和图形显示几个功能,并通过系统验证,证明本系统是稳定可靠的;

2)对发动机曲轴轴承表面振动信号进行采集和存储,为进一步进行故障诊断、事故预防和提高发动机的经济效益都有重要意义;

3)与传统的数据采集系统相比,基于LabVIEW的数据采集系统具有价格低廉,使用性强,开发周期短,数据处理简单方便以及便于维护等优点。

[1] 曹炳元.应用模糊数学与系统[M].北京:科学出版社,2005.

[2] 张小明,刘建敏,乔新勇.柴油机缸盖振动信号关联维数的影响因素分析[J].装甲兵工程学院学报,2008,(02).

[3] 廖东,符欲梅,周荣建.柴油机供油系统故障的振动诊断法研究[J].重庆大学学报,1998,(05).

[4] 张晓娟.基于LabVIEW的发动机台架测试系统研究[D].西北农林科技大学,2008.

[5] 赵易彬,周以琳.基于LabVIEW的数据采集系统[J].青岛科技大学学报,2005(10).

U464.132

B

1009-0134(2010)09-0196-03

10.3969/j.issn.1009-0134.2010.09.60

2010-05-05

何芸(1988 -),女,本科,主要从事信息工程及控制工程方向的研究。