配汽特性及运行方式优化的应用

2010-04-10张龙英马庆中

张龙英,马庆中

(山西电力科学研究院,山西太原 030001)

0 引言

某电厂引进日立公司技术的超临界600 MW机组是采用四阀结构、三阀方式全电调控制的复合滑压配汽方式。机组设计的配汽方式沿用了日立公司提供的典型配汽特性曲线,在启动和低负荷时,汽轮机采用节流调节,此时四个调节阀同时开启,接带一定负荷后,关小、关闭部分阀门,转为喷嘴调节。这种方式在启动和低负荷阶段汽轮机全周进汽,加热均匀、热应力小、避免汽轮机受到较大的热冲击和部分进汽的不稳定,而在额定负荷时保持喷嘴调节的优点,阀门的节流损失小,具有较好的经济性。但在部分负荷下机组三个 (四个)调门存在节流,其经济性会低于国内采用的典型顺阀方式。机组的实际运行中,中低负荷范围各调门的开度较小,四个调门节流程度很大,加之机组定-滑-定运行方式的不合理进一步影响了机组实际运行的经济性。因此通过试验研究工作,确定出配汽机构的阀序、合理设置各高压调门之间的重叠度、改进阀门升程特性,达到改善机组安全经济运行水平的目的。并在此基础上采用合理的定-滑-定运行控制方式,进一步提高机组运行的经济性。

1 优化前机组的试验结果分析

机组负荷与阀位总指令的关系存在明显的非线性,在阀位指令80%~88%的范围,机组负荷变化量仅为5 MW左右,而在阀位指令62%~70%的范围,机组负荷变化量达到40 MW左右。机组实际运行滑参数的起点在540 MW左右,在300~540 MW负荷范围内,阀位指令在62%~70%之间,1号调门开度在29%~35%之间,2号调门开度在21%~4%之间,3号调门开度在25%~29%之间,4号调门开度在11%~13%之间,各阀门的开度偏小,调汽门的节流损失较大,影响机组运行的经济性。

机组滑参数运行范围高压缸效率在76%~79%之间,如以三阀点585 MW负荷作为起滑点,高压缸效率将在83%左右,保持该高压缸效率进行滑参数运行,高压缸效率可提高3.5~6.5个百分点,考虑主汽压力下降及给水泵耗功的影响后,目前的运行方式较三阀点的滑压方式煤耗率增加1~2 g/(kW◦h)。而机组以两阀点滑压的煤耗水平还可较三阀点滑压下降1~2 g/(kW◦h)。通过配汽特性调整改进及滑参数运行方式的优化,机组在300~600 MW负荷范围内,整体煤耗水平下降幅度应在2~3 g/(kW◦h)之间。

2 机组配汽特性的调整与改进

2.1 高调门阀序的确定

目前机组的阀序可认为采用了1号、2号、3号同步开启,4号调门顺序开启的控制方式。考虑轴系受力平衡、喷嘴组面积分布后,选择1号、4号同步开启,此时两阀的总流量可达到最大主汽量的80%以上。确定了同步开启的两阀后,第三个开启的阀门出于有利于轴系的稳定的考虑采用位于上缸的阀门,改进后的阀序采用了1号、4号、3号、2号的方式。

2.2 高调门配汽特性曲线的确定

保留了机组原设计的启动、运行控制方式,维持了原高中压调门的匹配关系,机组低负荷仍为四个调门一起开启。当阀位指令到达一定开度后,1号、4号调门加速开大,3号,2号调门逐步关小到全关,完成全周进汽向两个调门对称进汽的切换;当阀位指令进一步开大后,3号、2号逐步开启,机组转为顺阀控制。改进后的高压调门配汽特性曲线的组态关系如图1所示。

图1 改进后的高压调门配汽特性曲线的组态关系

图2 考虑背压变化的负荷—主汽压力控制方式

3 机组定-滑-定运行方式的改进

3.1 机组起始滑参数运行阀位的确定

以两阀点作为机组滑参数运行的起点,具有最好的运行经济性,而考虑到机组调节特性的要求,第三个调门与第一、二个调门必须有一定的重叠度。机组配汽特性调整后,组态设计3号调门 (第三阀)开启的阀位指令为81.3%,对应的1号、4号调门的开度为70%,因此机组起始滑参数运行阀位定为81%。

3.2 机组起始滑参数运行负荷的确定

由于机组实际运行时,主汽压力以表压方式进行控制,当以设计额定压力作为运行定压控制的压力时,经过主汽压力和背压修正后确定的起始负荷点为533.2 MW。

3.3 基本的定-滑-定运行参数的确定

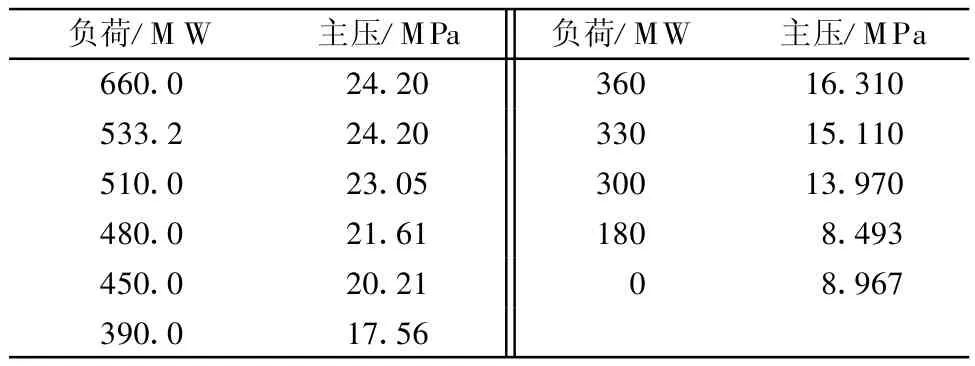

根据机组的调峰范围,确定机组滑参数运行的负荷范围在180 MW起始负荷之间,小于180 MW负荷转为定压运行。通过变负荷试验确定出基本的定-滑-定运行参数见表1。

表1 定-滑-定运行负荷与主汽压力的关系

3.4 机组定-滑-定运行控制方式的确定

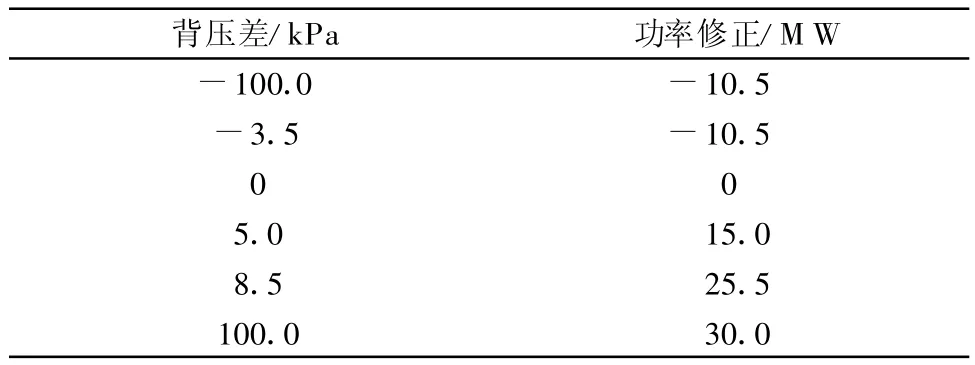

实际运行中机组运行参数和运行方式会发生变化,使机组负荷与主汽流量的关系发生变化,以确定给定负荷来给定主汽压力后,机组调节汽门会发生变化,使机组滑参数运行中实际阀位偏离最佳的阀位,影响到机组的运行经济性。通常机组背压变化是影响机组定-滑-定运行控制的一个主要的因素。

考虑背压变化的负荷—主汽压力控制方式,确定的机组定-滑-定运行控制方式的组态回路见图2。模块1的组态关系由试验确定的负荷与主汽压力关系见表1,模块2的组态关系见表2,模块3的组态关系见表3。

表2 模块2的组态关系(运行测量背压为两台凝结器的平均背压)

表3 模块3的组态关系

4 调整改进前后经济性比较

机组定压运行,在520 MW负荷下,调整后机组高压缸效率提高5.5个百分点;在540 MW负荷下,调整后机组高压缸效率提高4.5个百分点;在580 MW负荷下,调整前后高压缸效率基本相当;而在满负荷下,调整后的高压缸效率的下降幅度已小于单纯初压修正后的幅度。在额定参数下,机组三阀点的出力在610MW左右,此时的高压缸效率应在84.5%左右,并略高于调整前的效率。可以看出,优化调整后在相同负荷下,机组的高压缸效率明显提高,同时主汽压力有所升高,显著提高了机组的运行经济性。

根据调整前后定压区机组缸效率变化量及滑压运行区高压缸效率、主汽压力的变化量,可确定出调整前后机组煤耗水平的相对变化量。配汽特性及运行方式调整后在不同运行负荷段,对机组经济性的影响程度不同,除95%~100%负荷下,高压缸效率偏低,使满负荷缸效率低,煤耗略有增加外,中低负荷下机组的经济性提高十分明显,尤其是滑压运行区内平均的煤耗下降幅度达到3.5 g/(kW◦h)。

机组全年的运行经济的提高与机组运行负荷率的分布有很大的关系,机组年平均负荷率75%,不同负荷率随时间均匀分布计算,机组平均煤耗下降幅度达到2.53 g/(kW◦h)。极端情况负荷率以最高、最低分布时机组平均煤耗下降为 2.01 g/(kW◦h);全工况保持75%时,机组平均煤耗下降为2.96 g/(kW◦h)。在正常的随机负荷分布下,机组平均煤耗下降幅度应在2.5 g/(kW◦h)以上。当机组平均负荷率进一步下降时,机组平均煤耗下降幅度还会有所提高。