海上风电场机组分体安装法及其应用

2010-04-02孙广喜黄亚新

孙广喜,黄亚新

(1.中交第三航务工程局有限公司,江苏连云港 222042;2.解放军理工大学工程兵工程学院,南京 210007)

1 前言

目前,世界范围内海上风电机组安装方法,按照海上安装过程可以分为2类:海上整机安装方法和海上分体安装方法;按照所采用的海上安装设备可以分为3类:通用海上浮吊安装法、海洋平台安装法和风机专用安装船安装法。

海上整机安装方法即在装配基地将风机机组完全组装好,然后运至海上拟建风电场,整机安装在风机塔筒基础上。海上分体安装法是将风电机组的各部件由制造厂运至装配基地进行适当组装,然后再将各部件和组件(下文统称“部件”)运输至拟建海上风电场进行逐件安装。目前世界各国所建设的海上风电场,仅有英国的Beatrice海上风电场的2台5 MW机组[1]和我国东海大桥海上风电场的34台3 MW机组采用了海上整机安装方法,其余均采用海上分体安装法。

通用海上浮吊安装法,是采用通用的海上起重船进行风电机组的安装,风机的海上运输可以用起重船本身所具有的运载能力吊着风机、由拖轮拖带航行,也可以采用平板驳船运输。海上风机专用安装船带有可伸缩的支腿和起重机,收起支腿便具有普通船舶的运载能力,可用来运输风机;在安装作业时,将其支腿伸出并插入海底,船舶就成为一个临时固定的海上作业平台,它可避免风浪造成的摇晃。风机的海洋平台安装法,就是在海洋平台上配置起重机进行海上风电机组的安装。

风机专用安装船的特点是将一般船舶的运输和自航功能、海洋平台的自升功能以及起重船的起重功能融为一体。海洋平台也是用支腿支承于海底构成一个临时固定的作业平台,与专用安装船的区别在于:海洋平台一般没有自航能力,也没有常规船舶上通常所具有的其他必要设备和设施。

2 风机海上分体安装法总体工艺流程

风机海上分体安装法的总体工艺流程如图1所示。海上分体安装法的工艺流程主线是:工程施工策划、装配基地选址、运输安装方案设计、装配基地建设、风机陆上组装和海上分体安装,其中海上分体安装包括风机海上运输、风机海上吊装过程,以及国家标准《风力发电机组验收规范》(GB/T 20319-2006)所规定的4个验收过程:单机调试、试运行、机组预验收和机组最终验收。

对于大规模风电场机群施工,应组织流水作业,施工企业可以根据所投入的施工资源的数量和能力,确定每轮流水的机组台数。在总体流程中,风机陆上组装、海上运输、海上安装、机组调试、试运行、预验收和最终验收7个过程构成流水循环。

工程施工策划的内容主要有:顾客需要分析、工程施工组织形式包括分项外包的内容以及工程项目目标(质量、成本及工效)等。工程施工策划完毕后,可并行开展装配基地选址、塔基主要构件预制及电缆采购工作。近海风电场的风机塔基的常用形式主要有单桩式、导管架式、重力式、负压吸力桶式以及高桩承台式等,这些基础的主要构件都需要在陆上先行预制,如果是施工方自行预制,一般是在装配基地进行。因此,在装配基地的选择时,不仅要满足风机组装的需求,还必须考虑基础预制所需的空间和设备及其存储和出运设施。风机的运输安装方案,可能涉及风机的特殊构造要求,例如,机舱吊装时的吊挂方式就涉及机舱的吊点设置,因此,在风机运输安装方案确定后,需要及时与风机制造厂进行沟通协商,以便供应商在风机设计制造时考虑运输和安装的要求。

图1 海上风电场工程施工流程图Fig.1 The construction process of offshore w ind farm

3 装配基地的设置及风机陆上组装方案

3.1 装配基地的设置

3.1.1 设置装配基地的必要性

风力发电机的制造厂一般在工厂装配好以下几个大部件(不计电气设备)并向安装施工单位提供:风叶、分段塔筒、机舱和轮毂。这些部件一般由多家不同工厂生产。其中轮毂的导流罩也可能与轮毂本体分开向安装单位提供,塔筒分为2~5段提供。对于陆上风电场,可以直接将这些部件运至拟建风电场进行逐件安装,无需设置装配基地。但是对于海上风电场,无论是海上整机安装还是分体安装,都必须设置装配基地,原因为:a.有些从陆上运输的部件无法直接到达拟建的海上风电场,需要风机零部件的暂存中转基地;b.为了尽可能减少海上作业程序和时间、降低海上作业风险,需要在陆上对风机部件作适当的组装,以减少在海上安装的件数;c.风机塔基的主要构件需要在陆上先行预制。

3.1.2 装配基地设置的原则

基地的选择与设置的原则主要有:

1)基地必须具有装卸码头,码头岸线应配备风机最大部件所需的装配、搬运设备;

2)基地内部场地应满足工程高峰期对风机部件的临时存放、堆存、组装要求;

3)基地码头岸线水深应满足施工船舶的吃水深度要求;

4)基地对外交通便捷,与国内外相关的海港可实现互通;

5)基地至拟建风电场的船舶航道应满足运输最大组件所需的水深和通行空间要求;

6)基地与拟建风场之间的距离应适宜,以利于组织生产。

3.2 风机陆上组装工艺

3.2.1 陆上组合方案

风机海上分体安装法对海上运输和安装设备的要求相对于整机安装法要小,但分体安装法在海上作业时间相对较长,部件海上高空对接安装作业量较大,安装的时机受气象和海况条件的制约性大,因此应优化风机组装方案,以达到既减少海上作业程序和时间,又降低海上运输安装设备的规格、降低工程施工成本的目的。风电机组由塔筒(2~5段)、风叶(2~4片)、轮毂和机舱等几大部件组成。一般情况下,风电机组的制造厂在工厂将这几大部件基本装配完成后再运至装配基地,例如,江苏响水近海风电场2 MW试验机组,工厂向安装施工单位提供轮毂、机舱、3段塔筒和3片风叶共8件。在装配基地进行组装时,这些部件可以有多种组合方式,但根据安全、经济、高效的原则,不外乎以下4种组合路径。

1)风叶与轮毂组合——风轮:轮毂与风叶组装在一起的组件,称为风轮(或称叶轮)。轮毂与风叶分别由不同的厂家制造,这些部件运抵基地后,可以将其组装起来构成一个组件——风轮。

2)轮毂与机舱组合——机身:轮毂与机舱组装在一起则是另一种组合方式,其组成件就是风电机组的机身。

3)风叶与轮毂、机舱组合——“海燕”:将轮毂、机舱与2片风叶组装在一起所形成的组件,其形状与海燕相似(见图2),为叙述方便,称该组件为“海燕”。不宜将轮毂、机舱和3片风叶组装成一个组件,因为这种组件既不便于存放,也不便于运输。

图2 轮毂、机舱与2片风叶组装件——“海燕”示意图Fig.2 Assemblies of hub,nacelle and two blades——“petrel”

4)各段塔筒组合——完整塔筒:制造厂通常将塔筒分为2~5段进行制造,从制造厂到装配基地的运输也是分段进行。塔筒组合就是将各分段的塔筒进行完全组装或部分组装,如4段塔筒可以根据需要组装成3件、2件或1件。

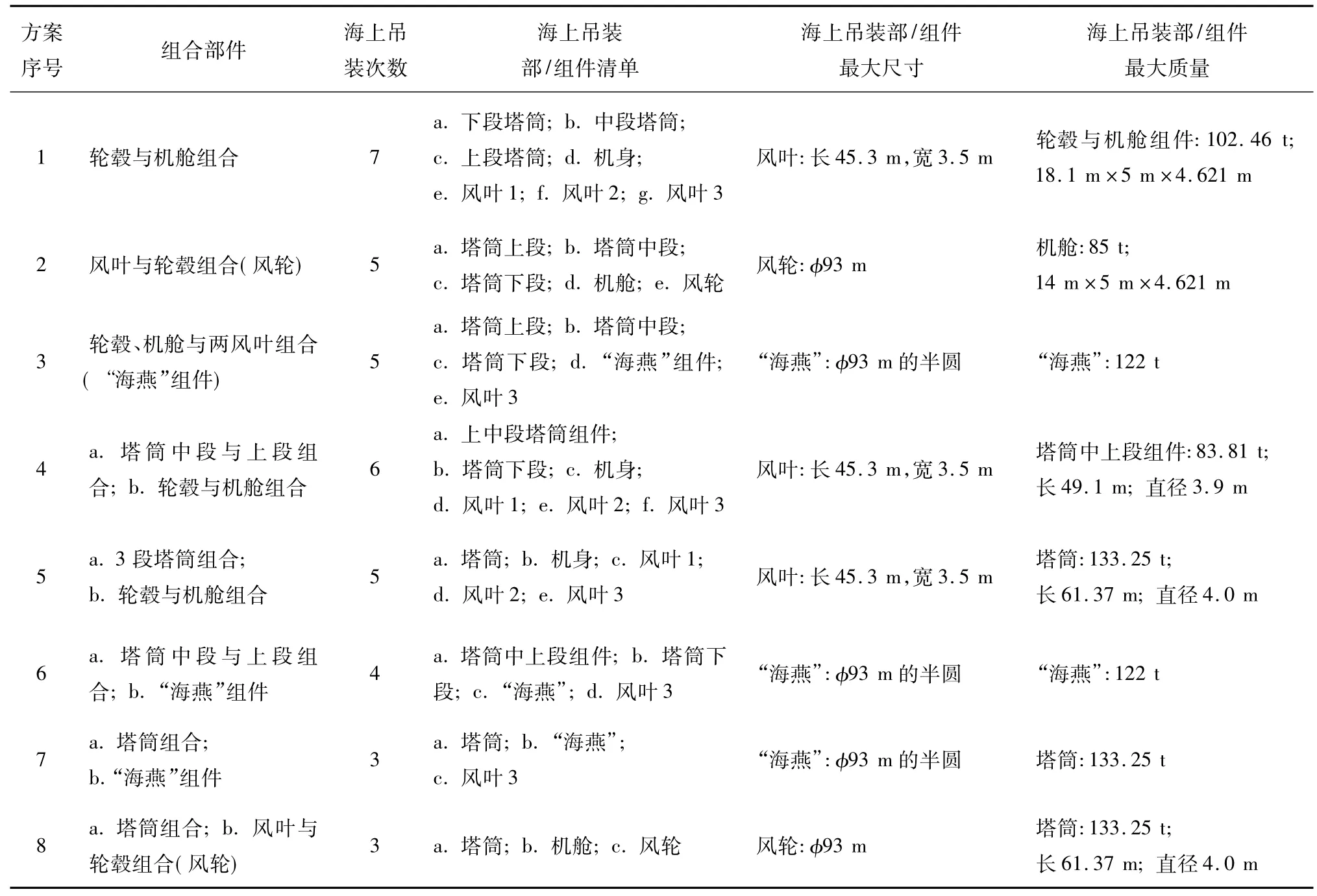

一台机组只能组装出上述4种组件中的一部分组件。例如,一台机组组装出一个风轮组件后,就不可能再组装出“海燕”。根据以上4个组装途径,可以形成多种海上分体安装组合。以江苏响水近海风电场试验机组为例,其几组可行的组合方案列于表1。文章只讨论表中的方案1,2和3,其余将另作专题研究。

对于3片风叶的风机来说,仅就塔筒、风叶、轮毂、机舱而言(不计电气设备),经基地组装后,在海上吊装的部/组件数量最少为3件,如表1中的方案7和8。如果试图组合成2个组件,那就失去了分体安装法的优势。因为若想组装成2件,则只能是将塔筒组装成一个组件,将风轮与机舱组装成另一个组件。而风轮与机舱这种组合件不仅外形尺寸大,而且形状极不规则,无论是在基地内的组装、存放、搬运,还是至拟建风电场的运输,所需投入的资源均不亚于整机安装法。

3.2.2 主要组件的组装工艺

机身和风轮的组装工艺较成熟,陆上风电场施工中已经大量采用。“海燕”组件和塔筒组件的组装是海上风电场建设中所特有的。

1)“海燕”组装工艺:“海燕”在基地的组装顺序为:先在机舱上安装轮毂形成机身,然后在轮毂上安装2片风叶。安装“海燕”的2只“翅膀”有2种方法,即倾斜安装法和水平安装法。倾斜安装法是顺着轮毂风叶轴承法兰面的方向,分别装上2片风叶。水平安装则是将轮毂转动一个角度,使轮毂上的一个风叶轴承法兰面与地面垂直,吊起风叶水平装在轮毂上,然后转动轮毂120°,再水平安装另一片风叶。

表1 风电组机陆上组装方案(3段塔筒和3风叶风机)Table 1 Assembly programs of w ind turbine generator systems on land(The tower consists of 3 sections and the turbine w ith 3 blades)

2)塔筒组装工艺:如前所述,塔筒可以进行部分组装或完全组装。塔筒的组装也有2种方法,即立式组装法和卧式组装法。立式组装法与陆上风机的塔筒安装方法类似,首先将最下段的塔筒固定在组装平台上,然后依次组装各段塔筒。立式组装的塔筒一般采用立式运输,需要大型船舶。卧式组装法目前国内外均未见报道,文章暂时只提出方案设想,尚未深入研究。卧式组装的塔筒,可以采用卧式运输,所需运输船舶要求不高,2 000 t级的方驳即可,装卸和运输费用较低。

4 风机海上分体安装技术——潜水船坐底安装法

4.1 潜水安装工艺

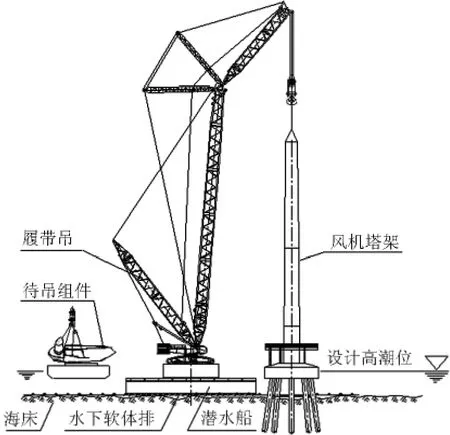

潜水船坐底安装法所采用的安装设备这里命名为“潜水安装船”,作业时,潜水安装船的船体潜入水中并坐落在海底进行风机部件的安装。潜水安装船是用潜水船加装臂架式起重机所构成的一种可浮、可潜、可移动的组合装备。潜水安装船上设有排灌系统,通过排灌系统可以向船仓内注水或排水,以实现船舶的下潜和上浮。仓内注水时,船体可以负载下沉,也可以坐落于海床上,排水后可以将船上的负载上举。潜水安装船可以专门设计,也可采用现行的一些水工工程施工企业所拥有的、用于运载混凝土沉箱的半潜驳[2]进行改造,或用造船企业所用的作为浮船坞的半潜驳进行改造,半潜驳加装履带起重机后便构成潜水安装船。这种安装船改装方便,可以租用社会上现成的半潜驳,但是半潜驳甲板的四角上各有一座塔楼,致使仓面空间受限。采用专门设计的潜水安装船,起重机的回转空间可以不受限制,但投资大、建造周期长。潜水安装船的示意图如图3所示。

图3 潜水坐底安装船海上安装风机示意图Fig.3 Sit sea diving vessels to install turbine

图4为海上分体安装法总体流程,即图1中风机海上安装过程的子流程图。该流程以表1中的方案3为例,风机的主体在海上安装共有3个部/组件,即塔筒、“海燕”和第三片风叶。在风机陆上组装和塔基施工完成后即可开展风机海上安装的相关工作,主要过程包括扫海、海底整平、船舶护底、潜水安装船就位、潜水安装船注水下潜坐底、起重机水平度调整,然后依次吊装风机塔筒底部的电气设备及风机主体部/组件:塔筒、“海燕”和第三片风叶。在潜水安装船就位下潜的同时,可根据各部件安装次序的先后安排各部件运输至海上安装现场。

4.2 扫海与海底整平

在潜水安装船坐底之前,首先需要对风机塔基周围进行扫海,以探明并清除海底凸起异物。首先用GPS对潜水安装船坐底区域进行放线,4个角点用红白相间的浮标抛锚固定。用测深仪对施工区域的水深进行测量,然后采用软式拖底法进行扫海,所用底索距离海底的高度控制在0.3~0.5 m之间,扫海船速和扫海重叠带宽度都应控制在规定值范围内。若海底的平整度不足、坡度较大,应进行整平。整平的方法一般采用填砂袋法。潜水安装船的甲板面上设起重机水平微调系统,海底整平后,用该系统对安装船上的起重机的水平度进行精确调整。

图4 风机海上安装流程图(潜水船安装法)Fig.4 Installation process of offshore turbine generator system s(assemb ly m ethod using diving ship)

4.3 潜水船护底

4.3.1 原理

对于泥沙质海床,潜水安装船坐落于海底后,船体阻碍涨落潮时的水流使船舷两侧潮流流速加大,湍流作用加大了对船底周围泥面的冲刷淘蚀,从而可能导致潜水安装船随着潮流的冲刷而逐渐陷落、滑移或倾斜,这将使安装船倾斜而影响风机安装作业的可靠性。另外,船底坐落于海底淤泥面负重作业后,潜水安装船的船底将产生很大的泥面吸附力,导致完工后潜水安装船上浮困难。因此,必须对潜水安装船采取护底措施。护底技术的基本原理,是在坐底安装船船底与泥面之间铺设一层履盖物,要求履盖物不仅能罩住船底及其周围泥沙面,而且能保证其与船底接触面间仍有空隙。具体的护底方法有两种:一种是简单地只在海底铺设袋装砂,适用于风浪较小的海域;另一种是在海底铺设软体排,适用于风浪、水流较大的海域。

4.3.2 护底工艺

2)软体排法:当风浪和水流较大、砂袋可能被逐个卷走的情况下,应采用软体排护底法。软体排护底技术已广泛应用于水运航道工程中[3]。软体排法的防冲刷和防吸附的原理与砂袋法相同,区别在于砂袋是离散的覆盖物,而软体排是成片覆盖物,防冲刷功能更强。软体排的主体是单层或多层土工织物,上面均匀排布一系列长管状砂袋作为压载物。管状砂袋由土工织物缝制而成,内部充填砂料,通过缝制在排布上的若干砂肋套固定在排布上。为了增加软体排的强度,在与管状砂袋垂直方向均匀缝制加筋带(见图5)。软体排铺设于海底后,在其四周放置压载物,以防止软体排被波浪席卷而去。

图5 砂肋软体排构造示意图Fig.5 Structure of sand ribbed flexiblemattress

4.4 安装船潜水

潜水安装船在高潮位时按照指定位置进入现场抛锚就位,平潮时船舱注水进行下潜。下潜过程中应监测船体位置的变化情况,发现位置变化较大时应停止注水下潜,待调整到预定位置和姿态后再继续。潜水安装船落底后,为了避免船底对泥面土体结构产生破坏,应控制船舱的注水量,使船底对泥面的压强在任何潮位都不大于10 kPa。在风机吊装施工过程中,还需要根据起吊构件的质量大小对船舱中的水量进行调节,以使潜水安装船的船底对泥面的压强始终保持在10 kPa左右。

5 应用

5.1 应用项目概况

海上风电场机组分体安装法的研究依托于江苏响水近海风电场试验机组项目进行,所以,研究成果首先应用于该项目。江苏响水近海风电场位于江苏省响水县沿海海域,规划装机容量200×104kW。试验机组为三叶片、上风向、水平轴、变速变桨距风机,额定功率为2MW,轮毂高度为70m,风轮直径为93m,每片风叶长度为45.3m。试验机组安装于响水县灌东盐场海岸线外侧约3.5 km处,平均高潮位时的水深约4 m。风机的塔基采用群桩承台式,基桩为8根直径1.8 m的钢管桩,承台为直径14 m的圆台。基础施工于2009年10月中旬完工,风机海上安装于2009年11月21日进入海上安装现场,11月23日安装成功,电缆敷设于2009年12月中旬结束。

5.2 响水近海风电场试验机组海上分体安装

5.2.1 装配基地的设置

响水近海风电试验机组项目的装配基地,设于苏北最大的河流灌河岸边的一座大型混凝土制品厂内——三航局灌河混凝土预制厂。灌河为入海潮汐河流,河宽沿途600~1 000 m不等,乘潮可通航3 000 t货轮。灌河预制厂距离出海口约8 km,距拟建响水近海风电场约16海里(1海里=1.852 km),厂内现有120 t×25 m和160 t×25 m龙门起重机各一套,起升高度均为12 m,河边建有5 000 t级突堤式码头两座,龙门起重机可直达码头装卸货物。厂内可腾出约40 000 m2的场地作为风机装配和部件存放场地,场地均可被厂内的龙门起重机的作业范围所覆盖。大型运输车辆可直达厂内,厂区距沿海高速公路约1 h的车程,距连云港港约45 n mile,其地理位置示意图如图6所示。

5.2.2 陆上组装

根据装配基地的现有设备和设施条件、项目工期要求以及施工单位的其他资源条件,从经济、工期及经验等方面考虑,响水近海风电场试验机组采用了表1中的方案3,即组装后风机的主体有5件:1只“海燕”、3段塔筒、1片风叶,“海燕”的风叶装配采用水平法。图7为“海燕”海上运输的情景。

图6 响水近海风电场试验机组装配基地的位置示意图Fig.6 Location of assembly base of Xiangshuioffshore w ind farm

图7 “海燕”海上运输Fig.7 Transportation on the sea of the“petrel”

5.2.3 海上安装

风机的海上安装采用由半潜驳和履带式起重机组合改装的半潜驳坐底安装船。半潜驳选用了“诚基工7号”,其载重为4 000 t;所配起重机为德国CC5800履带起重机,最大起重量1 000 t、起重力矩为12 860 t·m。图8为半潜驳坐底安装法的安装过程照片,图中显示为半潜驳安装船正在坐落于海底安装风机的第三片风叶。响水近海风电场试验机组项目仅有1台风机,海上吊装历时2.5 d顺利完成。

政治类课程的安排,目的是使学生提高政治意识,培养学生参政议政能力,了解和掌握国内外政治经济发展动态,深刻理解中国共产党带领全国人民从站起来、富起来到强起来的伟大历程。调查结果显示,大部分学生认为政治课的学习效果多依赖于教师上课的方法与技巧,希望任课教师在课上能够多讲一些与历史有关,与中共党史有关的伟大事迹,以调动学生课上学习的积极性,激发学生的爱国情怀。

图8 响水近海风电场试验机组海上安装Fig.8 Installation of test turbine in Xiangshuioffshore w ind farm

6 结语

6.1 潜水船坐底安装法的可靠性

潜水船坐底安装法是一种可靠性较高的近海风电机组安装法,其可靠性由以下三个方面决定。

1)半潜驳和所加装的履带式起重机均是成熟的、可靠度较高的成品,所加装的起重机只要与半潜驳甲板连接牢固,就如同一个整体,作为一种海上风机安装设备,可靠性较高。

2)文章潜水安装船所采用的护底技术,在海洋航道工程领域中已经广泛应用,是成熟的技术,用于风机安装船护底也是成功的。

3)潜水安装船坐底后,类似于海上平台,解决了浮体在水上发生摇晃的问题,能保证风机安装质量。

6.2 潜水船坐底安装法的特点

1)半潜驳安装船改装速度快,而且可以利用社会现有资源,不仅节省投资,而且提高了社会资源的利用率。

2)潜水安装船闲置时,可拆解作他用,设备利用率高。作为大型装备,这对降低企业的运营成本意义较大。

3)既可以用该方法进行大型海上风电场的规模化施工,也可用作其他安装法在赶进度时的补充。半潜驳安装船的一大特点是改装速度快、费用低,当需要加快工程施工进度时,可租用社会上现成的半潜驳和履带起重机,可迅速形成生产能力,避免施工企业常备大量的专用安装设备。

6.3 需要进一步研究的问题

1)研究风机塔筒陆上卧式组装的工艺及其工装。塔筒的陆上卧式组装对提高海上安装的工效、降低施工成本具有较大意义,也便于安排海陆均衡作业,进一步提高工效。

2)研究潜水船安装法适用于较深海风电机组安装的可行性和经济性。

3)研制风叶空中安装专用夹具。响水试验机组安装时,风叶空中安装采用的是绳索捆绑法,作业工效低;而且当风较大时,空中安装可靠性较低。因此研制风叶专用空中安装夹具十分必要。

[1] 莫为泽,冯宾春,邓 杰.海上风电机组安装概述[J].水利水电技术,2009,40(9):4-7.

[2] 温卫军.半潜驳出运沉箱工艺介绍[J].水运工程,2004,(11):57-60.

[3] 曹 棉.软体排在长江航道整治工程中的应用[J].水运工程,2004,(9):70-73.