浅析汽车供应链管理中备件库存成本管理

2010-03-27林宛杨

林宛杨

(福建交通职业技术学院,福建福州350007)

1.引言

城市扩建以及国民收入的提高,汽车需求逐年逐月的增长,汽车降价使得汽车整车销售利润空间日益锐减。如何在有限的空间里增加收益?纵观整个汽车生产,汽车备件库存在汽车备件成本中占很大部分。相关研究表明,通过供应链的上下游企业间的合作可以有效降低整体供应链的库存成本,通过供应链中各企业的有效合作和信息共享可以使库存成本下降25%左右[1]。

本文研究在供应链下以降低库存费用为目的减少汽车企业的备件库存数量,在系统分析目前汽车备件订货费用、存储费用等因素的基础上同时考虑缺货损失和备件损坏费用,并改进汽车备件的管理模式,利用ABC分类法与CVA分类法相结合的方法对备件进行了合理的分类。针对备件库存费用,设计基于遗传算法模型进行求解,确定安全库存、订货点和订货量。

2.汽车备件管理在汽车供应链的现状

在供应链管理环境下,汽车备件库存是汽车供应链成本的最重要组成部分之一,一般占总成本的20%至30%甚至更高[2],于是汽车整车生产成本的降低很大部分取决于备件库存。

目前,汽车备件库存管理和控制存在一些问题:

汽车备件供应商和汽车整车制造商之间的合作关系和合作效率的不协调性导致牛鞭效应显著,大大增加了整个供应链的库存水平。

汽车备件库存控制中没有供应链的整体观念,缺乏协调和合作。供应链中信息来源过于集中在企业内部,外部信息资源利用程度不高,顾客反馈信息也不多,市场出现的任何微小波动都会给汽车整车制造商带来巨大的不确定性,他们无法制定确切的生产计划,从而使他们向汽车备件供应商定货量的方差大于向顾客销售量的方差,并且这种波动会沿着供应链向上游不断地扩大,而产生企业库存结构不合理,安全库存量偏大的后果。

3.汽车备件库存分类管理

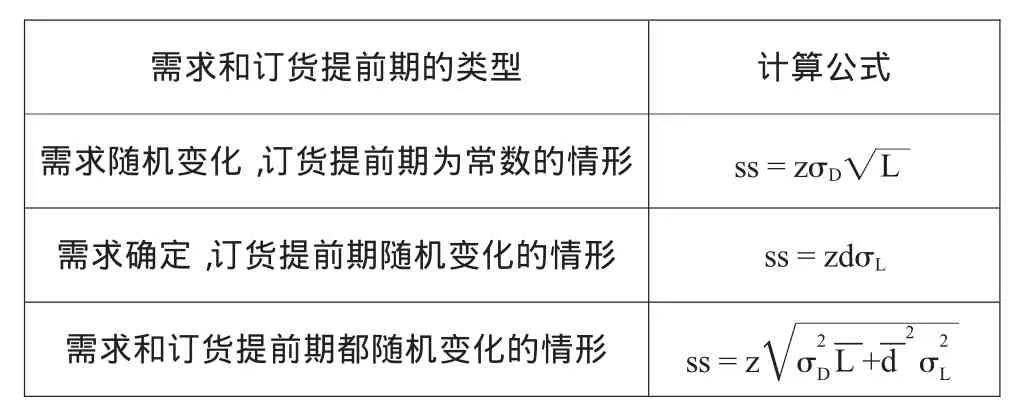

汽车整车生产管理中,一般要求汽车备件库存中主要有周转库存用于维持日常生产和安全库存在用于应对一些不可预料情况的发生的(比如大量突发性订货、交货期突然延期等)。各备件库存的设置的大小关系到汽车整车订购成本、库存持有成本、缺货成本,继而影响到汽车整车的总利润。所有的汽车备件不能一概而论的计算周转库存和安全库存,以带来成本大幅提高,按其功能具体安排。安全库存计算如表1所示。

表1 安全库存计算

其中:ss为安全库存量;Z为安全系数,σL为订货提前期的标准差;σD为在订货提前期内需求的标准差为订货提前期内平均日需求量为平均订货提前期水平。安全系数的确定见表2。

表2 安全系数表

本文考虑库存管理方法结合ABC法和CVA法各自特点实现。ABC分类法以某类货物品种数占物资品种数的百分数和该类物资金额占库存物资总金额的百分数大小为标准,分为A、B、C三类进行分级管理,重视以20%品种总数占80%资金的A类备件(如汽车发动机)[3];CVA法用分优先级D、E、F级区分资金占用和允许缺货的程度。

在结合到汽车供应链库存管理时,在贵重的汽车备件采用ABC法,节约库存总成本;在会引起停产的C类产品采用CVA法,设定产品优先级而确定其周转库存和安全库存;从而得到8种类型的备件,每部分备件的库存策略由该公司备件管理的决策者来决定。8类备件分别为AD类,资金占用量大优先级较高的备件,如离合器摩擦片;AE类,资金占用量大优先级一般的备件,如活塞和销;AF类,资金占用量大优先级较低的备件,如汽缸体组件;BD类,资金占用一般优先级较高的备件,如变速器总成;BE类,资金占用量一般优先级一般的备件,如发电机皮带;BF类,资金占用量一般优先较低的备件的备件,如左后门锁;CE类,资金占用量小优先级一般级,如连接盘;CF类,资金占用量小优先级较低的备件,如正时齿带前上盖组件。

其中优先级是决定备件缺货成本高低的一个非常重要的因素,如果某种备件的资金占用量很大并且优先级很低,那就没有必要再保持这部分备件的库存,如AF类汽缸体组件,除非大型修理很少用,就可以减少安全库存,进行临时调货。依次可以大幅减少备件库存的种类。

4.供应链中汽车备件库存流通管理

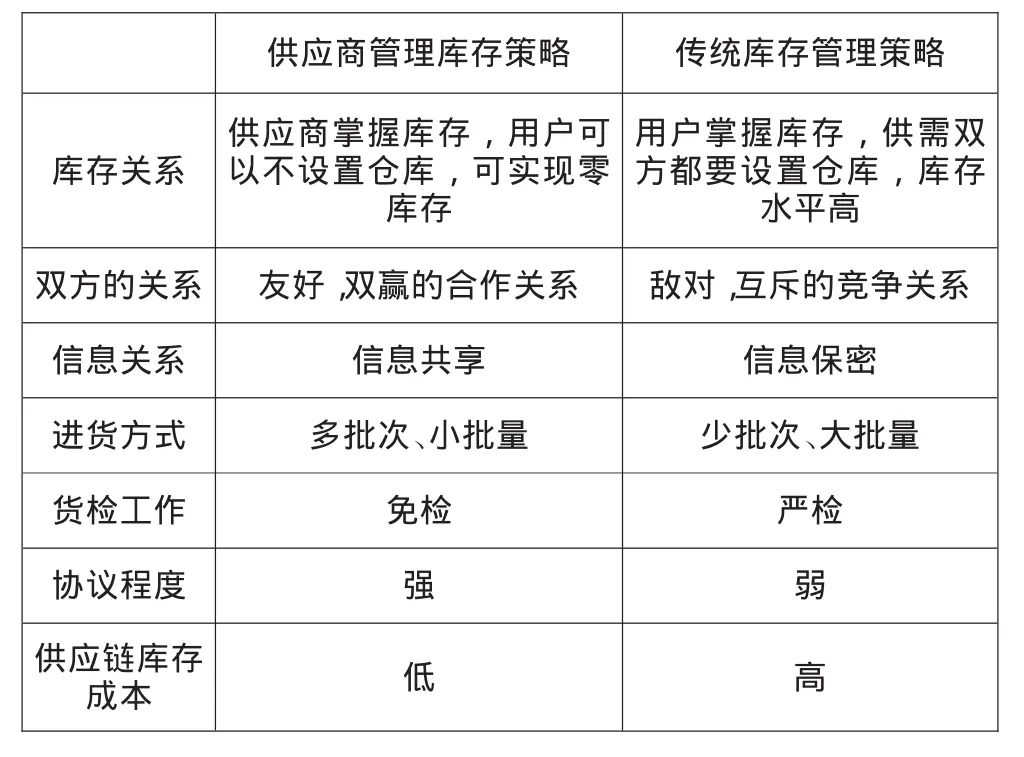

随着供应链的发展,汽车整车制造企业成为供应链的核心企业,作为客户订单进行成车装配地方,拉动上游供应商的零部件供应。作为供应商采用JIT原则,按订单生产,形成大规模小批次的汽车生产线,满足客户需求消费偏好日益多样化、分散化的特点。故而汽车整车生产商担负着信息集成与交换的作用,在与汽车备件供应商的价格及数量博弈中占着主导地位。因此在这种形式下,整车会追求自身利益的最优,决定每个供应商供货的数、每次送货的批量,而供应商只能按照ABC法和CVA法备件需求以确定的数和批量进行供货。同时,为了对零部件质的控制,我国汽车行业的上下游之间流行着一种“落地结算”的生产管理和供销模式,即下游企业控制库存,进而制约上游企业的生产质量,是促进整个行业产品质量“零缺陷”生产的一种有效方式,从而在汽车供应链中上下游企业间形成利益联盟,共同开发新产品,共担风险。供应链和传统供应链在备件库存管理方面区别如表3所示。

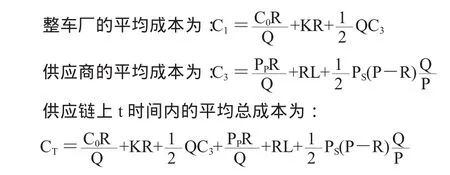

对于信息共享的情况,做一个假设,在一段较长的时期内,对某一零部件的需求是连续的、均匀的,当整车制造企业的相关零部件存储降至零时,供应商可以快速及时地将零部件送到整车厂,每次订货不变,订购费用不变,每次备货不变,装配费和运输费不变,建立边界法模型:当整车厂与供应商进行战略合作,共享库存信息时,二者以供应链的总成本最小为出发点,确定每次的订货批量,也是供应商的生产批量。

表3 供应链和传统供应链在备件库存管理区别

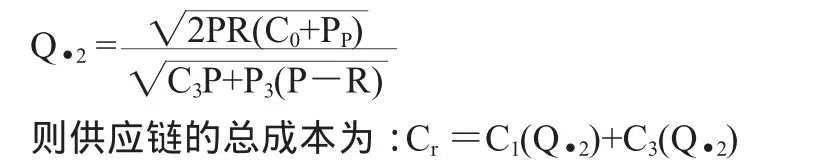

对上式关于Q求导,并令其等于零,得合作方式下的最优采购批量为

可以看出只有在信息共享的情况下,可以达到汽车供应链中整车制造企业和汽车备件生产商备件库存的最低。随着市场需求变化加快,显然这只是一种理想的模型,如何实现在变化市场下进行库存的多变量管理,成为至关重要的问题。

5.汽车备件库存成本多级管理

以上内容属于单级库存边界法分析,随着供应链的发展,多级库存管理的研发理论主要如下:基于多级库存:随着产品工序增多由单级库存组合及形成Clark和Scarf(1960)最早提出“多级库存”的概念,即供应链的级库存为某一库存节点现有的库存和转移到或正在转移给后续节点的库存的总和。当多级系统中各成员只根据来自其相邻下级的信息进行决策时,供应链将产生牛鞭效应。为了消除或抑制这种现象,采取信息共享、缩短提前期、协调订货和简化促销行为等方法。在一个供应商对多个销售商的两级库存系统中,假设各个的需求不仅是随机的,而且还是相关的,即考虑产品间随机需求相关的情况。下面分别就订货点和订货量的设定进行分析。

根据用户满足率以及提前期,考虑实际情况,确定每个地区级仓库的订货点SK和安全库存SSK。

取提前期需求DLk不超过订货点SK的概率作为服务水平P,即:

各级仓库在提前期LK内的需求DLk服从N(Lkuk,Lkσk2)的正态分布,将上式化为标准正态分布的情形:

其中,Z为标准正态分布的随机变量,Z1-p为标准状态分布的(1-p)分位点。

由于安全库存SSK与订货点SK之间存在如下关系:SK=SSK+LKu,其中,LKu为提前期内需求的期望值。

订货量可以用遗传算法求解模型中的最优订货量。

首先进行连续检查库存、判断。如果公司的总库存下降到了总订货点时,各级仓库通过中心库向供应商联合订货,转到利用遗传算法,联合订货;当某个地区的级库存下降到订货点,而总体库存没有下降到总订货点时,各个地区的级仓库通过中心库统一调拨,转到用遗传算法进行库存调拨。

其次在联合订货时利用遗传算法进行联合订货。包括了准备、初始种群的产生、选择复制、算术交叉和变异操作这五个步骤。

最后进行库存调拨。最后循环,直至得到最优解。

6.总结

随着以客户为中心的汽车供应链管理己经形成,一方面汽车整车生产商必须通过合理的汽车备件分类法大幅调整备件库存种类,提高生产系统柔性,对顾客需求做出快速反应。另一方面,供应商应与整车厂建立战略联盟,实现信息共享,实现高效、优化的供应链管理模式,通过遗产算法订立合理的安全库存、订货点和订货量的设定。

[1] Hau L.Lee,Gorey Billington.The evolution of supply-chain management models and practice at Hew lett-Packard[J].Interfaces.1995,(5):42~63.

[2] 卢志平,王虎.汽车供应链的第三方库存管理平台[J].市场周刊.2006,(4):52~53.

[3] 赵振峰,张学清.生产企业备件库存ABC分类模型的改进研究[J].企业活力.2004,(9):40~42.