基于TMS320F2812的叉车多轴伺服控制器设计

2010-03-24于昌,任彧

于 昌,任 彧

(杭州电子科技大学软件与智能技术研究所,浙江杭州310018)

0 引 言

伺服控制系统广泛应用在数控机床、办公自动化设备和工业控制等领域,随着微电子、计算机和电机制造技术的巨大进步,使得伺服控制系统在自动控制方面起着越来越重要的角色。国内大部分叉车制造商采用的伺服控制器是从国外进口的,这就大大增加了制造成本。本次设计在研究国外先进伺服控制的基础上,利用国内在这方面研究的平台[1],采用TI在工控领域广泛应用的DSPTMS320F2812做为主控制器,设计出一款适合叉车正常运作的伺服控制器,缩小国内在此领域与国外的差距。

1 系统硬件设计

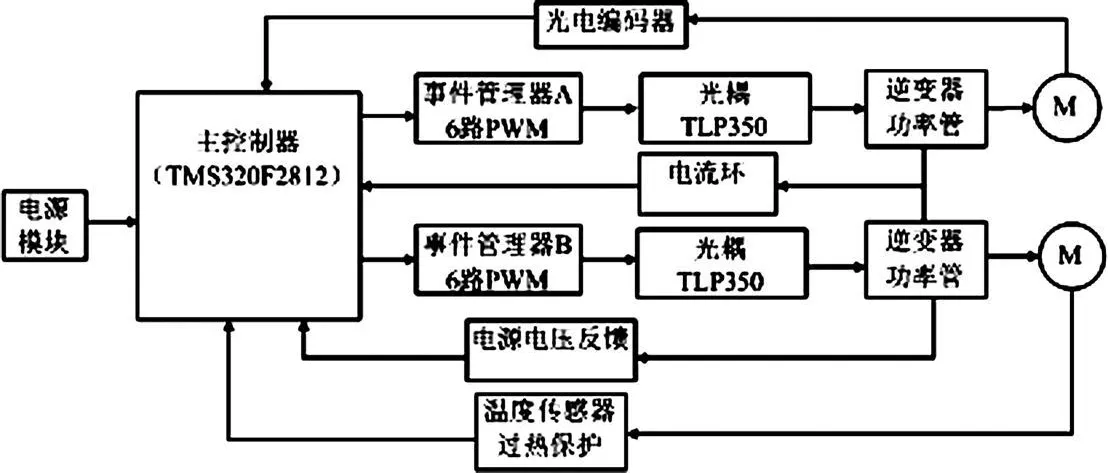

整个叉车多轴伺服控制系统是由主控制电路、驱动板和功率板等构成。其中主控制电路是由主处理器TMS320F2812、信号采集保护模块和比较模块等组成。主处理器,用于完成永磁同步电机的速度PID,电流PID以及位置等闭环控制算法[2],产生空间矢量PWM,来控制功率开关管的工作状态。驱动板中的开关电源不但为主控制制电路提供电源,而且产生多组非对称的正负直流电源,来为光耦TLP350供电。功率版主要用功率开关管搭建,主要目的是放大电流,提高功率,以带动大功率的同步电机。此伺服控制器的硬件系统图如图1所示:

图1 硬件系统结构图

1.1 多轴伺服控制器控制电路

本系统对电流环、位置环和速度环等实现了闭环控制,并采用了高速的DSP为控制器,提高了信号处理速度。位置检测采用光电编码器,逆变电路部分采用了IR公司快速MOSFET功率管,由于叉车的同步电机需要很大的电流才能带载工作,故采用了上桥和下桥并联多个MOSFET来实现,把整个逆变桥电路做成一个单独的PCB板,使系统的大电流主要在此板上通过,防止了大电流对主控板和驱动板的干扰及损害。

为了提高系统的稳定性,高效性及减少噪音的影响,器件的选型十分的重要,主控制器选择的重要性毋庸置疑,而周边辅助器件及实施器件的选择就成了一个伺服控制系统成功与否的关键了。本设计采用快速开关功率器件,此器件开关快,损耗小,提高了系统的实时性。考虑到大功率器件的发热问题,对功率板单独制板,并且安装了大散热片,保证了系统有足够的电流裕量。通过对功率管有规律的控制其开关实现对输出电压和频率的控制,实现对永磁伺服电机的矢量控制。

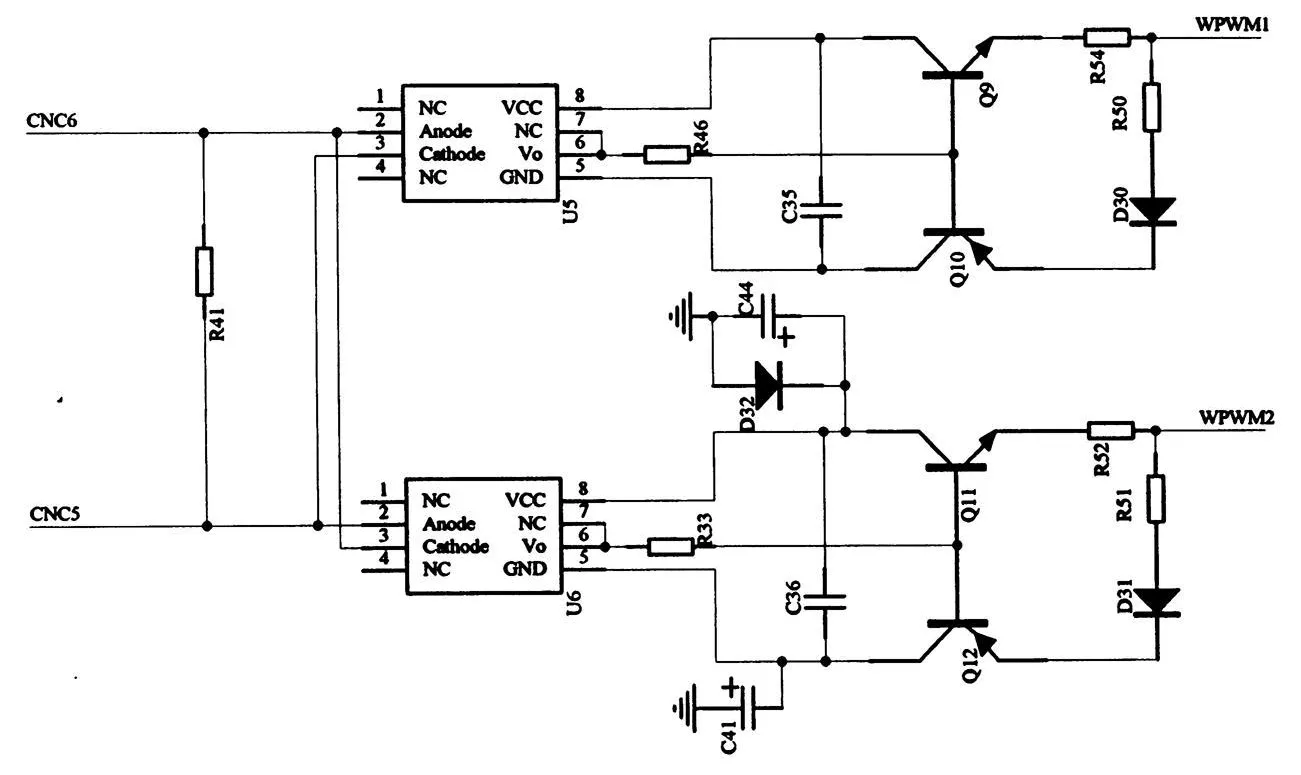

1.2 功率驱动模块

主控制器TMS320F2812输出6路两两互补的PWM控制信号,控制开关功率管,而DSP的I/O引脚的驱动能力有限,只有2mA左右,无法正常控制功率管的开关。该设计采用了光耦TLP350,TLP350是东芝的一款光耦,用于隔离驱动功率开关管,它的主要参数为:

输入电流为2.0mA;

输出电流为2-2.5A;

输入电压为15-30V。

由此可见它的驱动能力,DSP的I/O输出电流正好符合TLP350的输入电流要求。本电路设计中,在输出端又增加了推拉式输出驱动,再次加大了驱动能力,如图2所示。再一点就是采用了正负电源加在推拉式输出的两端,这一设计,在加大驱动的同时,也为了使功率开关管能够可靠的截止而设计的,减少了系统的额外功耗。TLP350输出可以为负的,这一点是其他光耦,像安捷伦的等是与之无法比拟的,看来在选原件时,器件的选型也是十分重要的。采用光耦同时也减少了主控制电路与驱动电路之间的互相干扰,提高了系统的稳定性。

图2 驱动板电路

2 系统软件设计

2.1 伺服控制系统软件总体设计

系统在调试过程中可以通过JTAG与上位机连接,通过串口调试工具控制电机的启动、停止和加减速等基本控制,并将运行信息实时传送到上位机。系统上电复位后,首先系统初始化,因为此控制器的六路光耦的电源是由一开关电源独立供电的,为保证逆变电路的正常工作,在接通功率板的母线电源之前,系统要检测开关电源的次级电压是否正常,保证各路电压在稳定范围内的情况下,接通功率板的电源,为逆变电路供电。在调节控制时,由上位机对下位机发送指令,调节电机速度达到指定速度,并实时反馈电机调节情况到上位机。

2.2 系统初始化

电机驱动及速度控制初始化是初始化的核心部分,主要完成对事件管理器,QEP及PID等的初始化。对事件管理器模块的初始化是电机驱动的核心部分,包括定时器中断的设定和PWM初始化。为了避免上下逆变桥的同时导通而烧毁器件,需产生带死区的PWM,TMS320F2812带有可编程的死区单元来设置死区。本平台中采用的交流伺服电机,自带光电码盘反馈电机转子的位置和速度,光电编码器可以用来测量旋转设备的位置。当编码器随旋转机械旋转时,在光电接收器上分别产生A相和B相脉冲。根据A相和B相的这两个脉冲的位置和时间信息,便可确定旋转机械的速度、加速度和转向。A相和B相的信号由DSP的CAP/QEP引脚捕获输入,QEP电路检测脉冲序列的相位领先,来判断转向。两个正交编码输入脉冲的两个沿均被QEP电路计数,因此送到GP2定时器的计数是每个输入序列的四倍。采用500刻度的编码盘,因此每转一圈可以产生2 000个脉冲。本平台采用了PID算法来控制电机[3],对PID的初始化主要是初始化PID的Kp,Ki,Kd等参数。参数的选择直接影响电机的速度调节效果,因为需要对电流、位置和速度控制[4],所以采用了三环控制,各需要一个PID进行调节。

2.3 中断服务程序

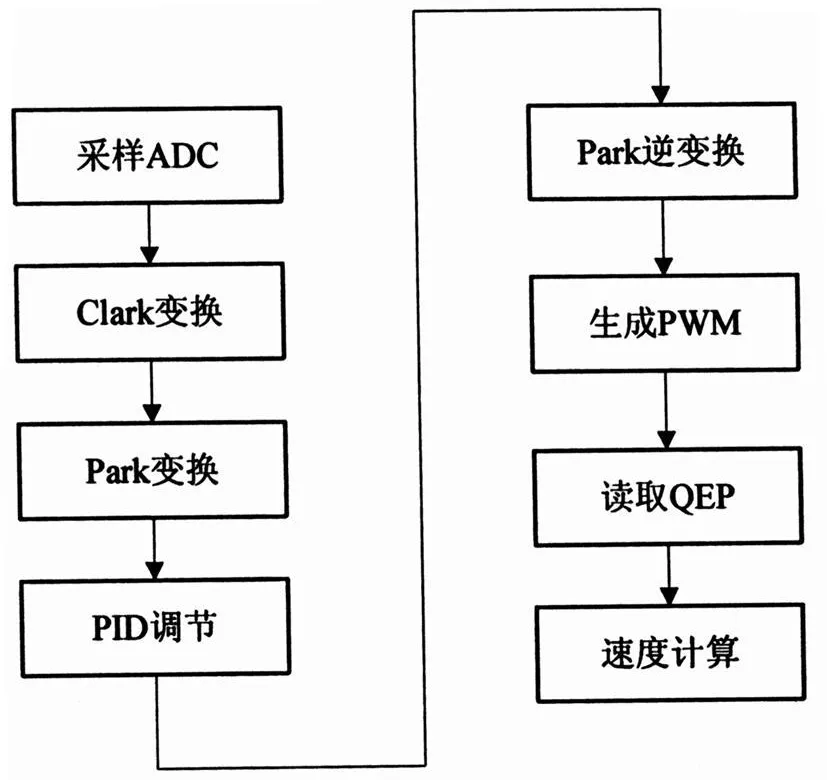

本伺服系统采用了矢量控制的方法来控制电机。矢量控制实际上是对电动机定子电流相位和幅值控制,当磁体的激磁磁链和直、交轴电感确定后,电动机的转矩便取决于定子电流的空间矢量Is,而Is的大小和相位又取决于Id和Iq,也就是说控制Id和Iq便可以控制电动机的转矩,其中最主要的包括了Park变换、Clark变换及它们的逆变换。而中断服务程序主要就是实现了矢量控制和PID的调节[5]。中断服务程序流程图如图3所示:

图3 中断服务程序流程图

3 结束语

本双轴伺服控制器,实现了同时控制牵引电机和提升电机的功能,并且具有比使用两个控制器更高的性能和速度。整个伺服控制器由主控板、驱动板和功率板构成,并分别制板,将主电子电路与功率开关电路分开,减少了互相的干扰。采用PID算法对速度、位置、电流等控制参数做了相应的优化处理,提高了系统的运算精度和整体性能。

[1] 江思敏.TMS320C2000系列DSP开发应用技巧[M].北京:中国电力出版社,2008:184-211.

[2] 陶永华.新型PID控制及其应用[M].北京:机械工业出版社,2002:39-67.

[3] 张恒光,黄吉胜.基于模糊PID控制汽车巡航平台的研究[J].哈尔滨理工大学学报,2007,6(1):31-34.

[4] 齐志鹏,许洪军.汽车巡航控制平台中双闭环反馈的应用[J].汽车电器,2001,4(1):1-2.

[5] 曹彬.数字式PID控制算法在直流无刷电机中的应用[J].江苏电器,2007,5(2):16-18.