冷冻干燥免泡大豆的开发

2010-03-23王丽萍钟彦骞李保国

王丽萍,胥 义*,钟彦骞,沈 超,李保国

(上海理工大学食品质量与安全研究所, 上海 200093)

冷冻干燥免泡大豆的开发

王丽萍,胥 义*,钟彦骞,沈 超,李保国

(上海理工大学食品质量与安全研究所, 上海 200093)

采用真空冷冻干燥技术,对充分浸泡的大豆进行冻干,制得复水性较好的免泡豆半成品。以感官评定、CT扫描内部结构图及营养检测为评定依据,着重探讨工艺参数(浸泡时间、预冻温度、一次干燥温度)对冻干速率和冻干成品品质的影响。结果表明,浸泡时间18h、预冻温度-90℃、一次干燥温度-20℃的条件下,成品的品质和外观较优。

免泡大豆;真空冷冻干燥;冻干曲线

大豆是我国的传统饮食之一,因其含丰富的植物蛋白和不饱和脂肪酸,且必需氨基酸结构品质优良,同时还含有大豆多肽、大豆磷脂、大豆异黄酮等保健成分[1-4],越来越受人们的亲睐。大豆的营养价值与其加工程度呈正比[5],例如,炒豆的蛋白质消化率为60%、煮熟整豆为68%,而熟豆浆为90%。然而,传统的制浆工艺耗时较长,一般在磨制豆浆之前一定要把大豆浸泡6~10h,这就为喝新鲜豆浆带来了很大的不便。

近年来,快速制浆的豆浆机[6-7]使打浆时间缩短,但有营养专家[8]指出大豆不经浸泡其细胞壁不易破坏,其营养不能完全释放,蛋白质、脂肪等不易于吸收,且有碍钙吸收的植酸不能除去。此外免泡豆浆机还会产生严重的噪声污染。由此看来,要解决好耗时长但又要完好地保存大豆本身营养价值的矛盾问题,关键还是在半成品大豆的研发上做深入探讨。随着社会节奏的加快和人们对生活质量要求的提高,安全快速的食品半成品产品成已为人们竞相追逐的热点。目前国内外关于快速制豆浆的研究主要是集中在豆浆机结构上[9],而针对大豆半成品的研发还未见报道。

本实验利用真空冷冻干燥技术能最大程度地保护产品质量的优点[10]将充分泡发好大豆进行冷冻干燥,改变冻干工艺参数,并结合感官检测、CT扫描内部结构检测、复水性实验及营养成分检测等,确定最优工艺参数,制得优质的半成品。消费者只要在磨制前几分钟就可让冻干大豆充分复水,这样就可大大缩短的制浆时间。因此,本实验可为的免泡大豆的开发提供一定参考。

1 材料与方法

1.1 材料与试剂

东北大豆 上海市购;硫酸、盐酸、乙醚、硫

酸铜、硫酸钾、溴甲酚绿、甲基红(均为分析纯) 国药集团化学试剂有限公司。

1.2 仪器与设备

Advatage2.0桌上型冷冻干燥机 美国VirTis公司;TRIVAC D8C真空泵 德国Leybld公司;PYRIS Diamoud差示量热扫描仪(DSC) 美国Perkin Elmer公司;Skyscan 1074HR便携式微型CT扫描仪 比利时Skyscan公司;MDF-382E(N)超低温冰箱 日本Sanyo公司;HN-01凯氏蒸馏仪、HN-12A红外消化炉 上海勇规分析仪器有限公司;SX2-4-40型箱式电阻炉、DHG-9203A型电热恒温鼓风干燥箱 上海华连医疗器械有限公司;MP500B电子天平 上海良平仪器仪表有限公司。

1.3 方法

1.3.1 冷冻干燥免泡大豆工艺流程

原豆→分选→清洗→浸泡→预冻→升华干燥→解吸干燥→成品检测

1.3.2 操作要点

1.3.2.1 大豆预处理

选择粒径均匀、无损伤的大豆,以免颗粒粒径大小不均影响大豆的浸泡效果及其在预冻、冻干过程中的热传导情况。本实验在室温(18℃±2℃)条件下纯净水浸泡12、18、26h,通过比较其在后期的冻干情况来确定其最适浸泡时间。

1.3.2.2 预冻

为了确定大豆的真空冷冻干燥工艺,首先应知道其结晶点(TE)温度,大豆的品种、产地、预处理浸泡时间不同其共晶点温度也略有差异。本实验采用功率补偿型差示扫描量热仪(DSC)对不同浸泡时间处理的大豆进行共晶点检测[11],确定其共晶点为(-11.5±1)℃。在实际生产中,冻结温度一般都要比共晶点温度低10℃以上。本实验设3个温度-30、-45、-90℃进行冻结,比较其冻结后效果。并根据冻结温度的确定冻结时间。

1.3.2.3 冷冻干燥

本实验对免泡豆的一次干燥(升华干燥)过程设定了不同的冷冻干燥温度,冷冻室内隔板温度分别设置了-20℃和-27℃。因为大豆蛋白质含量较高,因此在二次干燥(解吸干燥)过程温度设置为20℃,以免蛋白质变性造成营养损失。

1.3.2.4 品质检测

外观品质检测:通过感官检测,对免泡豆的外观颜色及表皮是否发生皱缩等现象进行观察;内部结构检测[12]:通过便携式微型CT扫描仪对其内部结构进行观察;复水时间检测[13]:以样品复水重量不增加为复水完全;水分测定[14]:直接干燥法;灰分测定[14]:灼烧质量称量法;脂肪的测定[14]:索氏提取法;蛋白质的测定[14]:凯氏定氮法。

1.4 试验设计

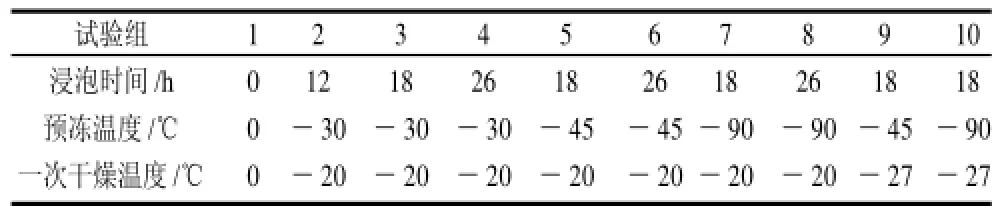

从大豆浸泡时间、预冻温度及一次干燥温度等工艺参数对大豆冻干内部结构及品质影响进行研究,设计优化试验工艺参数如表1所示。

表1 试验组介绍Table1 Design of experimental groups

以试验组1未处理大豆为参照,通过试验组2、3、4和5、6及7、8比较浸泡时间不同对冻干成品品质的影响,试验组3、5、7和4、6、8及9、10比较预冻温度对冻干成品品质的影响,试验组5、9和7、10比较一次干燥温度对冻干成品品质的影响。

2 结果与分析

2.1 浸泡时间对大豆结构及冻干时间的影响

图1 不同浸泡时间的大豆CT扫描图Fig.1 CT scanning imaging of soybean with different soaking time

从图1可看出,图1a为没有经浸泡的原豆内部结构图,其结构较为致密。图1b、1c、1d分别是经过12、18、26h浸泡的大豆,其因吸水,内部结构变的疏松,且浸泡时间愈长,内部孔隙愈大。图1e、1f、1g是对应浸泡时间冻干后样品的扫描图。从图1b看出,经过12h浸泡,其周边组织已经充分浸泡好,而中心仍有的组织没有充分吸水,这在后期的冻干过程中,易造成冻干不完全的现象,如图1e所示。而图1c、1d

则显示浸泡时间越长浸泡越充分,密度差越小,冻干后样品孔隙越均匀如图1f、1g所示。同时,浸泡时间短,大豆的细胞壁虽已完全浸泡充分,而内部组织细胞没有浸泡完全,冻干后,样品的豆皮和豆胚易发生分离现象。

表2 浸泡时间对冻干时间的影响Table2 Effect of soaking time on freeze-drying time of soybean

图2 不同浸泡时间的冻干曲线Fig. 2 Freeze-drying curve of soybean with different soaking time

图2 为预冻温-30℃、一次干燥温度-20℃、二次干燥温度20℃,不同浸泡时间12、18、26h测量大豆中心温度得到的冻干曲线。从图2可以看出,浸泡12h的样品,因吸水不充分,样品密度差大,其中心较为致密,水分吸收不充分,阻碍了传热,故一次干燥时间比浸泡18h长,但因其浸泡时间短,总体含水量低于浸泡时间18h和26h的样品,二次干燥时间较短。

2.2 预冻温度对冻干大豆结构及冻干时间的影响

图3 预冻温度对冻干样品影响的CT扫描图Fig. 3 Effect of pre-freeze temperature on CT scanning picture of soybean

图4 不同预冻温度的冻干曲线Fig. 4 Freeze-drying curve of soybean with treatments at differential pre-freeze temperatures

由于大豆中心温度一般和冷冻室温度相差(10±2)℃,为了比较预冻温度对大豆冻干效果的影响,本实验拟设慢速(-30℃)、中速(-45℃)和快速(-90℃)冻结进行比较。考察预冻温度对大豆冻干结构和时间的影响。图3是相同浸泡时间(18h)、一次干燥温度(-20℃)和二次干燥温度(20℃)条件下,不同预冻温度的冻干大豆样品扫描图。可以看出,预冻温度对大豆内部结构有较大的影响。慢速冻结(-30℃),水分冻结速度较慢,成核数量少,水分易发生迁移,形成大冰晶,使其中心结构不能很好的保持原有的孔隙,在复水时,需要较长时间,且复水不充分。快速冻结使其内部水分迅速冻结,周围水分不易迁移,较容易形成均匀成核。大豆内部结构冰晶分布均匀,有利于其形态的保持,复水快速且充分。从样品外观上观察,预冻温度越低其外观越好,发生质壁分离和出现裂纹的情况越少。但预冻温度低,冻干耗时长,如图4所示的冻干曲线,预冻温度-30℃冻干过程需要32h,-45℃需要34h,-90℃则需要37h。

2.3 一次干燥温度对冻干大豆结构及冻干时间的影响

图5为相同浸泡时间(18h),预冻温度(-90℃)和二次干燥温度(20℃)条件下,不同升华干燥温度对于冻干的影响。在冷冻干燥过程中,相同条件下一次干燥温度越低,一次干燥过程中大豆中心温度越低,其升华干燥所需时间越长。但其内部结构和外观相差不多,且一次冷冻干燥-20℃比-27℃节省5h如图6所示,因此一次冷冻干燥-20℃可以节省能源,又能达到较好的冻干效果。

图5 一次干燥温度对样品冻干温度的CT扫描图Fig. 5 Effect of primary drying temperature on CT scanning picture of soybean

图6 不同一次干燥温度的冻干曲线Fig. 6 Freeze-drying curve of soybean with treatments at different primary drying temperatures

2.4 冻干工艺对大豆品质的影响

2.4.1 冻干大豆复水时间的成品复水性实验

表3 冻干大豆复水时间Table3 Rehydration time of freeze-drying soybean

复水性好是冷冻干燥方法制成品的优点之一,本试验通过冻干方法,得到复水性佳的大豆,以缩短传统制豆浆工艺的时间,达到免泡效果。如表3所示各试验组具体复水时间,可以看出,在相同一次干燥温度-20℃条件下,浸泡12h,预冻温度-30℃下2号组复水时间较长,17min才能复水,而浸泡26h,预冻90℃的8号组仅需11min就能达到良好的复水效果。结合图1和图2的CT扫描图也可以看出,浸泡时间长,样品孔隙大,密度差小;预冻速度快,冰晶成核均匀,干燥后有利于保持良好的空隙,因此复水时间短。

2.4.2 冻干成品营养成分分析

图7 冻干大豆的营养成分分析图Fig. 7 Composition analysis of soaking-exempt soybean under different freeze-drying conditions

图7 中试验组分别对应着表1中的试验组,如图7所示,冻干后水分含量基本在6%的样品的营养成分。不同冻干工艺参数对冻干大豆样品蛋白质和脂肪含量的影响较大,而对灰分含量的影响较小:1)浸泡时间对蛋白质的影响较大,浸泡时间长,蛋白质损失多,而浸泡时间对脂肪含量的影响较小,从图7可以看出,2、3、4号分别浸泡12、18、26h,蛋白质含量由未处理大豆的37.6%分别降低到33.2%、32.6%、30.78%,而脂肪含量基本不变,分别为18.63%、18.58%、18.79%;2)预冻温度越低脂肪含量随着降低,见4、6、8号组分别为18.79%、17.62%、17.01%,但损失较小,但对蛋白质的影响没有规律;3)一次干燥温度降低,蛋白质和脂肪都有所降低,如5和9号组,蛋白质分别30.02%和28.9%,脂肪含量分别为17.63%和16.78%。经过冻干处理的大豆灰分的含量一般都6%左右。

3 结 论

3.1 本实验采用DSC测量泡发大豆的共晶点,此方法测量精度高,方便快速,为冻干工艺参数的确定提供了重要依据。

3.2 大豆浸泡时间越长,其内部水分分布越均匀,传统的浸泡10~12h,适合新鲜打浆,而不适合冻干,因为在此条件下,大豆中心部分没有完全泡发完全,在后期冻干过程中会出现不完全冻干现象。

3.3 预冻温度对冻干过程的影响较为显著,快速冻结易形成均匀成核,晶核较少,干燥效果总体上优于慢速冻结。一次干燥温度对产品品质影响较小,从节能方面考虑选择较高的一次冻干温度。

3.4 在本实验条件下,大豆的最佳冻干工艺条件是浸泡18h、预冻-90℃、一次干燥温度-20℃、二次干燥温度20℃、复水12min即能打出美味鲜豆浆。

3.5 本实验研究了冻干工艺参数对大豆冻干过程的影响,为实际生产提供了参考。要投入标准化、工业化企业生产还待进一步的实验研究,确定更为优化的工艺参数。

[1]李里特, 王海. 功能性大豆食品[M]. 北京: 中国轻工业出版社, 2002: 57.

[2]张莉莉, 严群芳, 王恬. 大豆生物活性肽的分离及其抗氧化活性研究[J]. 食品科学, 2007, 28(5): 208-211.

[3]丛建民, 冯牙欣. 大豆研究开发的前景及意义[J]. 白城师范学院学报, 2004, 18(4): 8-11.

[4]李默馨, 王玉, 李振兰, 等. 我国大豆蛋白在食品加工中的应用及展望[J]. 粮食加工, 2010, 35(1): 83-86.

[5]赵文伟, 吴东根. 大豆的营养价值与加工利用[J]. 现代农业科技, 2007 (18): 126-127.

[6]美的集团. 美的免泡豆浆机[EB/OL]. http://www.midea.com.cn/ midea2008/product/product_119.html.

[7]九阳股份有限公司. 欧南多豆浆机[EB/OL]. http://www.joyoung.com/ joyoung/index.html.

[8]沈世华. 美的免泡豆浆机遭遇营养专家质疑[N/OL]. 北京: 中国企业报. (2009-03-27). http://www.ceccen.com/epaper/index. php?paper_id =3134&release_id=269.

[9]梁德富, 朱俊. 大豆免浸泡打浆法[J]. 大豆科学, 2007, 26(6): 978-979.

[10]HUA Tsechao, LIU Baolin, ZHANG Hua. Freeze-drying of pharmaceutical and food products[M]. 北京: 科学出版社, 2010.

[11]华泽钊. 冷冻干燥新技术[M]. 北京: 科学出版社, 2006: 214-234.

[12]吴建青, 陶乐仁, 刘萌芳, 等. 血管冻干工艺过程中升华界面移动特性的微CT实验[J]. 中国组织工程研究与临床康复, 2010, 14(7): 1196-1199.

[13]王向阳, 财政军, 许朝霞. 青菜脱水工艺复水的研究[J]. 食品科学, 2001, 22(6): 46-48.

[14]大连轻工学院, 华南理工大学, 西北轻工学院, 等. 食品分析[M]. 北京: 中国轻工业出版社, 2006.

Development of Soaking-exempt Soybean by Freeze Drying

WANG Li-ping,XU Yi*,ZHONG Yan-qian,SHEN Chao,LI Bao-guo

(Institute of Food Quality and Safety, University of Shanghai for Science and Technology, Shanghai 200093, China)

To prepare soaking-exempt soybean with better rehydration property, vacuum freeze-drying technology was used to dry fully soaked soybean. Sensory evaluation, CT scanning of internal structure and nutrition determination were also utilized to explore the effects of processing parameters including soaking time, pre-freezing temperature and primary drying temperature on freeze-drying rate and freeze-dried product quality. Results indicated that the optimal processing parameters were soaking time of 18 h, pre-freezing temperature of-90 ℃ and primary drying temperature of -20 ℃, which could provide vacuum freezedried soybean products with high quality. This study can offer a theoretical reference for depth development of soaking-exempt soybean.

soaking-exempt soybean;vacuum freeze drying;freeze-drying curve

TS214.2

B

1002-6630(2010)22-0521-04

2010-06-30

国家自然科学基金项目(50906056);上海市科委启明星计划项目(08QA14052);上海市教委创新项目(11YZ11)

王丽萍(1986—),女,硕士研究生,研究方向为食品质量与安全。E-mail:liping_arq2000@126.com

*通信作者:胥义(1975—),男,副教授,博士,研究方向为食品质量与安全。E-mail:xu_hongyi@263.net