破损舰体结构疲劳裂纹扩展试验研究

2010-03-23刘燕红黄若波

刘燕红,朱 锡,黄若波

(1.海军工程大学 船舶与动力学院 湖北 武汉 430033;2.海军驻沪东中华造船集团公司 军事代表室,上海 200129)

船舶在波浪中航行时受载情况经常变化,船体构件长期处于交变应力状态,疲劳破坏是船舶结构的主要破坏形式之一.对于水面舰船,为了保证其快速性和重量轻的要求,舰体结构多采用较高强度材料,虽然高强度钢的使用带来了承载能力的增加,但并没有使其疲劳强度有明显提高,疲劳问题显得尤为突出.目前,对于舰船来说,总纵强度的不足引起的失效事故很少,大量的破坏都是由于疲劳强度失效引起的,该问题促使人们对完整舰船结构各种典型结构节点的抗疲劳性能进行了广泛研究[1-4],但对破损舰船剩余强度研究目前仅限于静强度的研究[5-6],实际上舰船破损后在波浪周期性载荷作用下的疲劳断裂问题是船体结构破坏的主要因素,因此必须对破损舰船的抗疲劳断裂性能进行研究,而已开展的相关疲劳强度研究很少.本文针对破损舰船结构进行了破口裂纹扩展的疲劳强度试验研究,以 907A钢疲劳试样为研究对象,在高频疲劳裂纹扩展试验的基础上[7],采用预制缺口的舰体结构平板和加筋板试样,利用液压伺服疲劳试验机,进行了低频疲劳试验研究.

1 试验设计

1.1 试验设备及方法

由于舰船在波浪中的周期性载荷的频率较低,一般舰船遭遇频率为0.1~1 Hz,完全模拟波浪周期进行破损舰体结构的低频疲劳试验研究,其价格贵、耗时太长,因此破损舰体结构裂纹扩展试验研究在考虑经济性条件下,确定本试验采用液压伺服试验系统进行,试验加载频率取 4 Hz.并采用预制缺口平板和加筋板结构试样来研究破损舰体结构在疲劳载荷作用下的裂纹扩展规律,从而考虑了舰船结构中加强筋对裂纹扩展的影响.

本试验用液压伺服试验机的伺服作动器的最大出力为250 kN,行程为±100 mm,最大速度可达160mm/s.试验时的加载波形采用正弦波,疲劳载荷为 0,到最大拉应力即单向加载方式,以避免细长薄板结构试样在较高的压缩应力作用下产生失稳.由计算机控制试验过程和试验数据采集.为了监测试件开裂,在V型开口边缘0.05 mm处设置应变计,采用 DH5937动态应变测量系统进行荷载和应变大小的实时监测,当应变计信号发生突变时,该时刻可作为起裂点,裂纹长度设定为0.05 mm.

1.2 试样设计

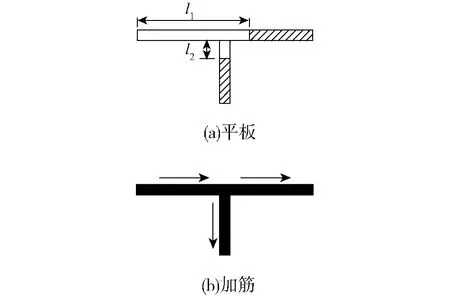

试验将设计 2种结构形式的单元结构模型,分别模拟破损舰船在波浪中航行时裂纹通过舰体外板中的平板区和加筋区的扩展情况.加强筋结构采用扁钢加筋.此外,通过调整试验载荷来获取更多的裂纹扩展试验结果,寻找波浪载荷作用下破损舰船的裂纹扩展规律.

本试验所用材料为调质状态的 907A钢,该批号钢材的常规力学性能指标为:σs=410 MPa,σb= 600MPa,δ=27%,Ψ=72%.

试验加工制作了平板和加筋板两种试样,其中平板试样为 4件,加筋板试样为 2件,试样长度和宽度为300 mm×100 mm,加筋扁钢厚度和高度为5 mm×40mm.为了保证裂纹在中部扩展,在板长边中部将板削薄,该处板厚度和宽度为 5 mm× 100mm,V型开口宽度和深度为40 mm×40mm,具体外形形状见图1所示.

图1 试件外形图Fig.1 The figure of specimen for fatigue test

1.3 试验实施

试验在华中科技大学结构实验中心进行,试验加载频率取4Hz,应力比最大应力为120、160、200、240MPa 4个等级,对应的相应加载应力幅值为:0.293、0.390、0.488、0.585.试验温度为20~25℃.裂缝长度按每隔 4 mm记录一次加载次数,直到20 mm为止.

图2 试件安装图Fig.2 The figure of specimen fixing

试验过程中,每隔 4mm记录一次加载次数后,考虑已有裂缝长度对加载应力的影响,进行载荷调整,保持裂纹断面有效面积上的应力不变即裂纹断面恒应力状态.试验试件安装如图2所示.

2 试验结果

2.1 907A平板裂纹扩展试验结果

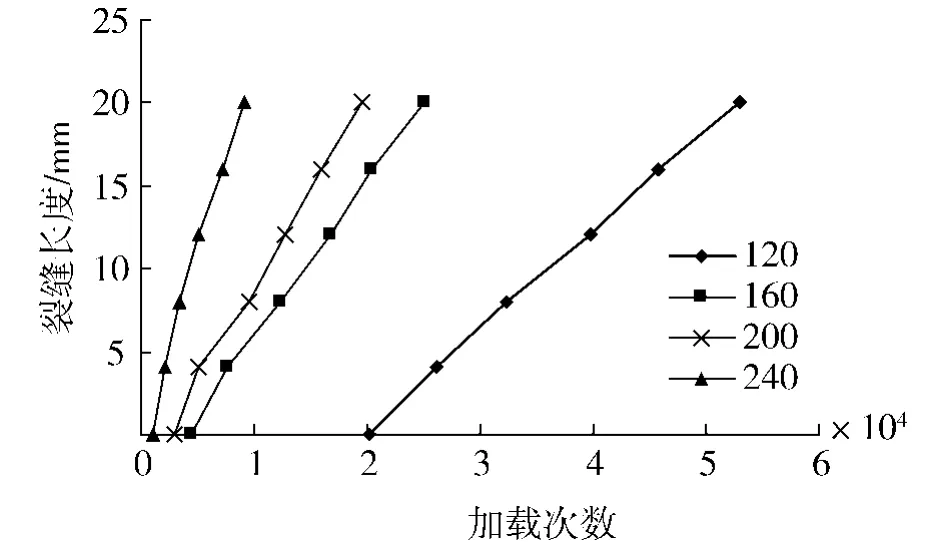

按照4种试验加载应力的荷载工况进行了907A平板试样的疲劳断裂和裂纹扩展试验,试验数据见表 1,以加载次数为横坐标,裂纹扩展长度为纵坐标,作出 4个试样的疲劳断裂和裂纹扩展过程,见图3所示.

教师要加强学生们理想信念的教育。高中学生正处在身心发展的关键性时期,学生们的人生观,世界观,价值观在高中时期逐渐成型。教师们要从以下几个方面来加强学生们的理想信念教育。例如要加强对学生们主流的思想意识培养,加强社会主义信念以及中国梦的思想教育,培养学生们的爱国主义情怀。其次要积极地探索大学生们的理想信念的培养方法,多开展一些社会性调查实验活动,带领学生们参观一些爱国主义教育基地,加强学生们思想理念的健康成长,在对每一届的高中生进行升学入学过程当中都要对其进行职业化的思想理念教育,不断激发学生们努力上进,发奋学习,不断报效祖国的坚定使命感和责任心。

图 3 907A平板试件裂缝长度与加载次数曲线Fig.3 The curve of crack length and number of cycles of 907A plate structure

表1 907A平板裂纹开裂与扩展试验数据Tab le 1 Experimental data of crack initiation and p ropagation o f 907A p late structure

由表 1和图 3可看出,对于 907A平板试样,保持裂纹尖端恒应力,裂缝扩展长度与加载次数基本呈线性变化,即同一试件其裂纹扩展速率基本不变;另外随着应力增加裂纹扩展同样长度所需的加载次数减少,即随应力增加,裂纹扩展速率加快.

2.2 907A加筋板裂纹扩展试验结果

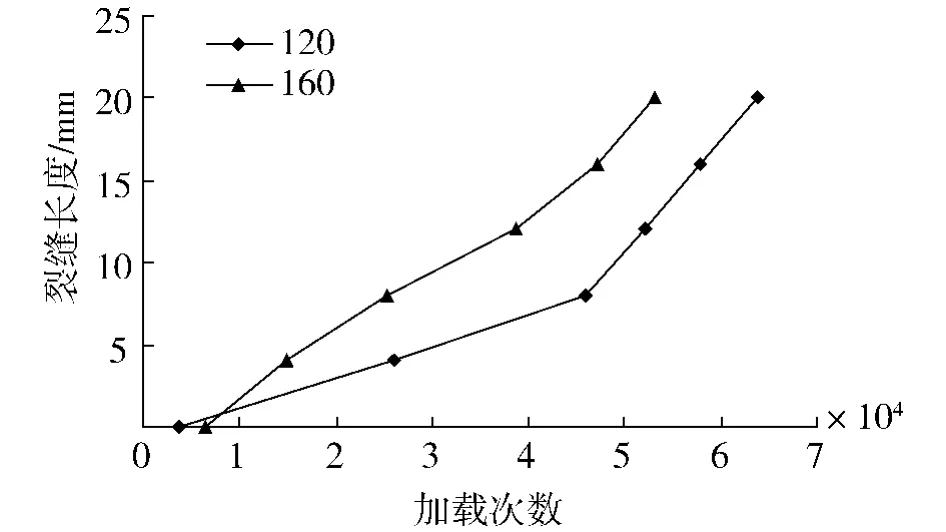

加筋板结构为舰体常用结构,按照 2种试验加载应力的荷载工况进行的 907A加筋板结构试样的疲劳试验,疲劳试验数据及其裂纹扩展过程如表 2和图 4所示,裂纹在平板和加筋上的扩展方向如图5所示.

图 4 907A加筋板试件裂缝长度与加载次数曲线Fig.4 The curve of crack length and number of cycles of 907A stiffened p late structure

表 2 907A加筋板裂纹开裂与扩展试验数据Table 2 Experim ental data of crack initiation and propagation of 907A stiffened plate structure

图 5 裂纹在平板和加筋上扩展方向示意图Fig.5 Sketch of crack propagation path in plate and stiffened p late

从表 2和图 4可看出,对于 907A加筋板试样,保持试样断面端恒应力,加载次数与裂缝长度基本呈两段线性变化,即在过加筋前后,裂纹扩展速度不一致,开始较慢后来加快,表明加筋对裂纹扩展有止裂性;另外随着应力增加扩展同样长度裂纹加载次数减少,即随应力增加,平均裂纹扩展速率增加.

3 试验结果分析

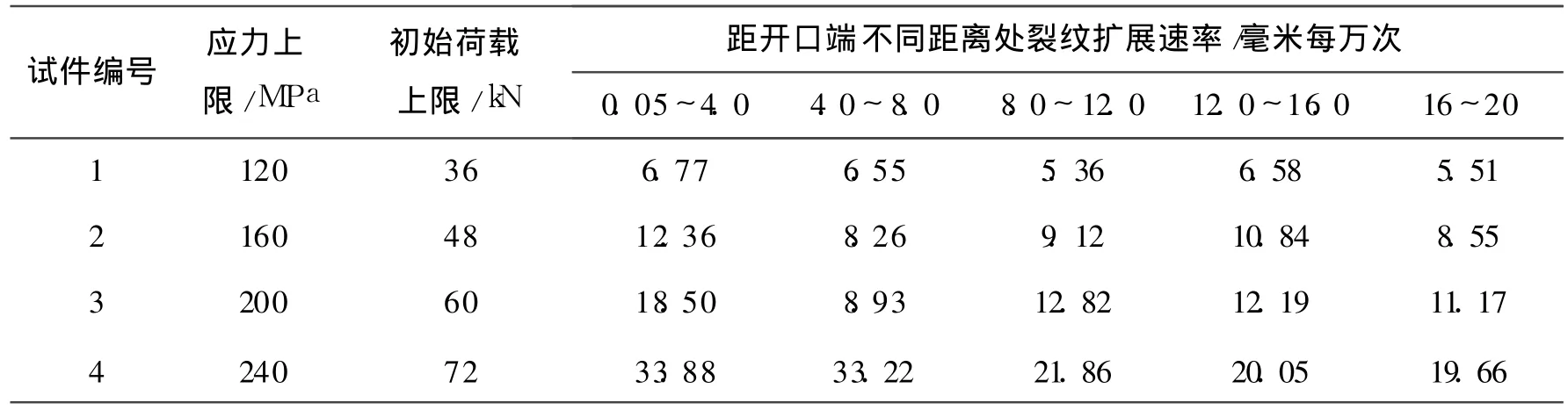

3.1 平板和加筋板试样不同加载应力下的疲劳临界开裂次数

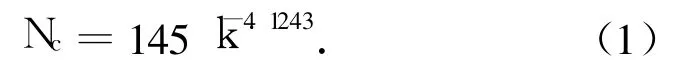

以裂纹扩展0.05mm处的疲劳循环次数作为平板和加筋板试样的疲劳开裂临界次数,综合表 1和表 2得出不同应力下预制缺口平板和加筋板试样开裂的疲劳临界次数如表3所示.

从表 3可知,随加载应力增大,试样疲劳开裂临界次数减少;同一应力下,加筋板试样疲劳开裂临界次数与平板相比有高有低,说明开裂与加筋的关系不大,主要取决于应力状态和缺口形状.表 3中裂纹扩展至0.05 mm时的疲劳次数并不符合上述结论,主要原因是开裂过程受缺口初始形状影响较大.因此对实际连续加筋板而言,建议采用平板试样确定疲劳开裂次数.由表 3可以拟合出平板试样在不同加载应力下疲劳开裂的临界次数,即

式中:k为相对应力幅值,k=σ/σs;Nc为疲劳临界开裂次数,次.

表 3 不同加载应力下试样疲劳开裂临界次数Tab le 3 Critical initiation crack cycle num ber under different fatigue load

对于破损舰船结构,如果已知破口处的最大拉伸应力σ和材料屈服极限 σs,则可根据式(1)计算破口开裂的疲劳临界开裂次数,从而估算破口开裂以前的疲劳寿命.根据舰船全寿命周期最高疲劳次数约为N=1×108次,则计算可得,当破口处相对加载应力幅值 k=σ/σs>0.038时,破口将会产生疲劳开裂.以波浪遭遇频率为0.2 Hz计算,破口处应力幅值达到k=σ/σs=0.678时,则破口在一个小时左右就产生开裂和裂纹扩展.

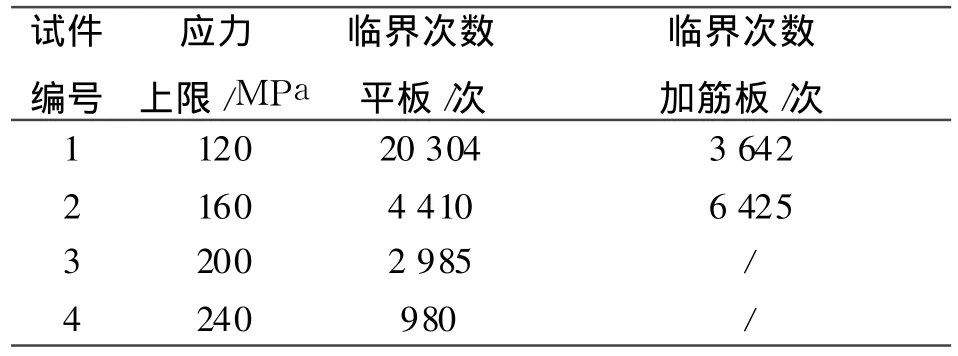

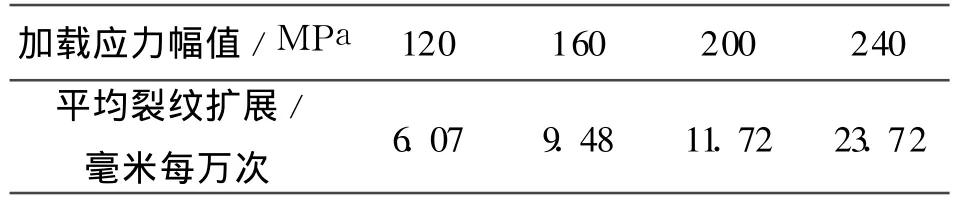

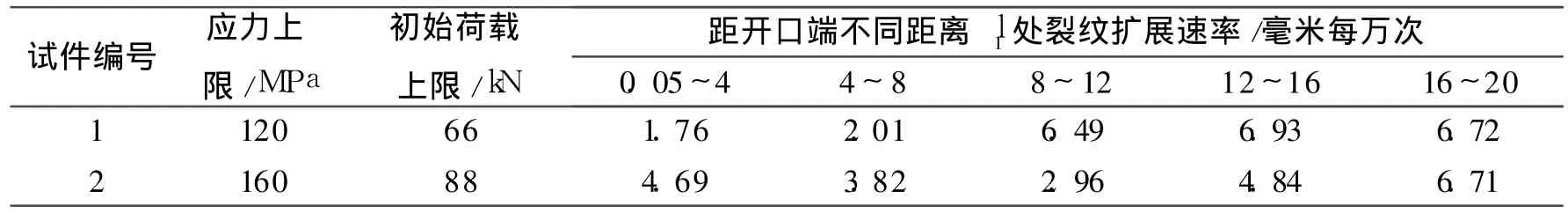

3.2 平板试样裂纹扩展速度分析

根据表1的试验数据,计算了 907A平板试样在不同扩展时段的裂纹扩展速率da/dN见表4,并用最小二乘法拟合计算了不同载荷工况下试样裂纹扩展总的平均速率,见表5.

表4 907A平板裂纹扩展速率Tab le 4 Crack p ropagation rate o f 907A p late structure

表5 907A平板应力-平均裂纹扩展速率表Table 5 Stress and mean crack propagation rate o f 907A p late structure

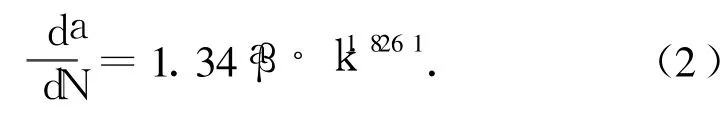

从上表可以看出,应力越高,平均裂纹扩展速率越大.由表 5数据可以给出平板的平均裂纹扩展速率与相对应力幅值关系的经验回归曲线[7]:

式中:da/dN为裂纹扩展速率,毫米每万次;a为裂纹扩展长度,mm;N为载荷周期性变化的次数,万次;k为相对应力幅值,为疲劳应力,MPa; σs为材料屈服极限,MPa;β为厚度影响因子,t0=5 mm,t为钢板厚度,mm.

依据上述裂纹长度、疲劳载荷循环次数、裂纹断面疲劳应力关系式,可为破损舰船结构在波浪中航行时的裂纹扩展情况预报提供参考.

运用式(2)可对破损舰船的裂纹扩展进行预报,如破损船体板厚t=10mm,取相对应力幅值k为0.2、0.4、0.6,舰船波浪遭遇频率为0.2 Hz,则舰船在破口 1 m处裂纹扩展1 h后,其裂纹扩展长度值见表6所示.

表6 相对应力幅值1 h的裂纹扩展Table 6 C rack p ropagation length within one hour under relative stress amp litude

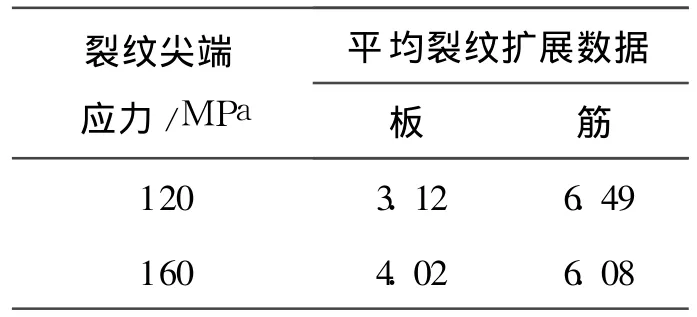

3.3 加筋板试样裂纹扩展速度分析

根据表2的试验数据,计算了 907A加筋板在不同扩展时段的裂纹扩展速率da/dN,加筋板平板裂纹扩展速率见表 7所示,加筋板筋板裂纹扩展速率见表 8所示,并用最小二乘法拟合计算了 907A加筋板在不同加载应力下的平均裂纹扩展速率da/dN,见表9所示.

表7 907A加筋板试样平板裂纹扩展速率Table 7 Plate crack p ropagation rate of 907A stiffened p late structure

表8 907A加筋板试样筋板裂纹扩展速率Table 8 Stiffener crack propagation rate of 907A stiffened plate structure

表9 907A加筋板试样平板及筋板的平均裂纹扩展速率Tab le 9 Mean crack p ropagation rate of 907A stiffened p late structure stress amp litude

从表 7~9中可以看出,应力越高,平均裂纹扩展速率越大;加筋板筋板裂纹扩展速度比加筋板平板大,这是因为裂纹开裂过程中,由于偏心作用引起了裂纹尖端弯曲应力,弯曲应力对加筋板筋板的裂纹扩展影响较大.通过比较表 5和表9,在相同载荷下,加筋板裂纹扩展速率比平板小,说明加筋对裂纹具有一定的止裂性;但裂纹扩展至加强筋处时,裂纹扩展速度虽会减小,加强筋仍然会开裂,说明加筋不能完全阻止裂纹扩展.

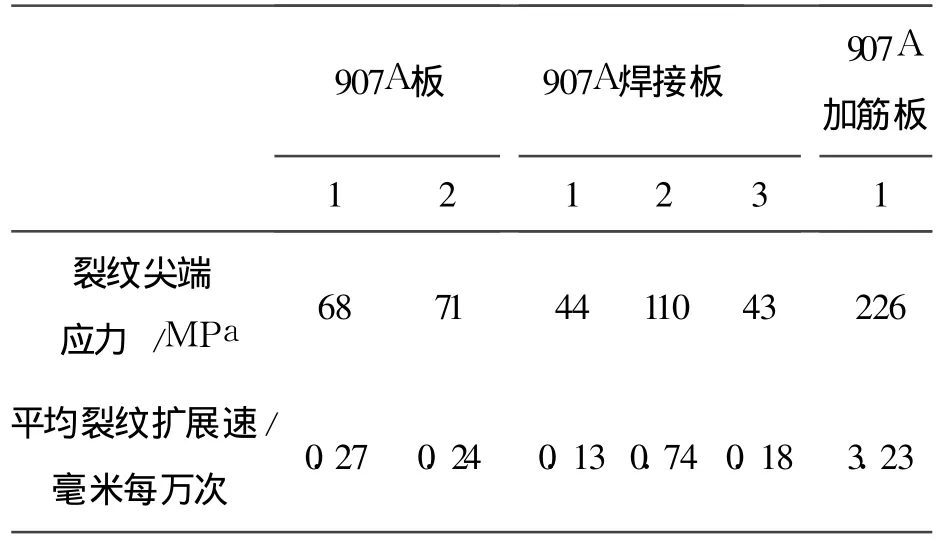

3.4 与文献[8]高频疲劳时裂纹平均扩展速率的比较

在舰体结构中,引起疲劳损伤的交变应力主要有波浪诱导载荷和诸如主机和螺旋浆等机械方面的来源.舰船在不同海况不同航速下结构承受的交变应力即有低频成分又有高频成分存在,如在高海况高航速时,船体大幅运动引起的船底砰击和首外飘砰击会产生与船体梁总振动频率相一致的高频颤振应力成分,因此,对于船体疲劳损伤分析即要考虑低频疲劳影响又要考虑高频疲劳影响.下面依据文献[8]列出 907A结构在高频疲劳载荷不同应力下的平均裂纹扩展速率表见表10.

表 10 舰体结构在不同应力下的高频疲劳平均裂纹扩展速率Table 10 Mean crack propagation rate of ship structure under high frequency fatigue and different stress

比较表 5、表 9和表 10可知,高频时裂纹的平均裂纹扩展速率比低频时低,这表明舰船结构承受的疲劳载荷中低频波浪载荷危险性更大,而由于船体结构颤振引起的高频疲劳损伤较小,这与文献[9]中对军舰结构的疲劳损伤预报结论是一致的.

4 结 论

根据预制缺口平板和加筋板试样的低频疲劳试验结果可得如下结论:

1)本文预制缺口试样在拉伸疲劳载荷作用下的疲劳开裂临界次数和裂纹扩展速率试验结果对预报破损舰船在波浪中航行时的裂纹扩展情况具有重要参考价值;

2)裂纹扩展到加强筋之前,裂纹扩展速度较之后扩展速率增大,说明加强筋有一定的止裂作用,但不能完全阻止裂纹扩展;

3)预制缺口试样的疲劳开裂临界次数与试样的加载应力幅值有关,由试验数据拟合了相应计算公式,该公式可用于估算破口开裂以前的疲劳寿命.

[1]崔维成,蔡新刚,冷建兴.船舶结构疲劳强度校核研究现状及我国的进展[J].船舶力学,1998,2(4):63-81.

CUIWeicheng,CAI Xingang,LENG Jianxing.A state of the art review for the fatigue strength assessment of ship structures[J].Journal of Ship Mechanics,1998,2(4): 63-81.

[2]DEXTERA R J,PILARSKIB P J.Crack propagation in welded stiffened panels[J].Journal of Constructional Steel Research,2002,58(5-8):1081-1102.

[3]SOCHAG.Prediction of the fatigue life on the basis of damage progress rate curves[J].International Journal of Fatigue,2004(26):339-347.

[4]MARCADONA V,NADOTA Y,ROYB A,et al.Fatigue behaviour of T-joints for marine app lications[J].International Journal of Adhesion and Adhesives,2006(26):481-489.

[5]祁恩荣,崔维成,彭兴宁,等.船舶碰撞和搁浅后剩余强度可靠性评估[J].船舶力学,1999,3(5):40-46.

QIEnrong,CUIWeicheng,PENG Xingning,etal.The reliability assessment of ship residual strength after collision and grouding[J].Journal of Ship Mechanics,1999,3(5): 40-46.

[6]郭昌捷,周炳焕.营运船舶总纵剩余强度评估和预报[J].大连理工大学学报,1998,38(4):414-418.

GUO Changjie,ZHOU Binghuan.Assessment and prediction of residual longitudinal strength for operating ship[J]. Journal of Dalian University of Technology,1998,38(4): 414-418.

[7]程靳,赵树山.断裂力学[M].北京:科学出版社,2006: 57-94,154-155.

CHEN Jin,ZHAO Shushan.Fracturemechanics[M].Beijing:Science Pub lishing Company,2006:57-94,154-155.

[8]刘燕红,朱锡,黄祥兵.舰用 907A钢结构高频疲劳裂纹扩展试验研究[J].船海工程,2006(6):4-7.

LIU Yanhong,ZHU Xi,HUANG Xiangbing.Experiment research on high-frequency fatigue crack grow th rate of 907A hull steel structure[J].Ship Ocean Engineering,2006 (6):4-7.

[9]CLARKE JD.Fatigue crack initiation and propagation in warship hulls[J].Advance in Marine Structure,1991(2): 43-60.