晶圆级摄像头的测试

2010-03-23李元升

李元升

(中国电子科技集团公司第四十五研究所,北京东 燕郊 101601)

最近,主要的手机厂商佳能、索尼、意法半导体及中芯国际等都将晶圆级摄像头(WLC)作为下一代低成本手机摄像头制造的终极技术,纷纷推出各自的量产扩产计划,以求取得领先地位。所谓晶圆级摄像头(WLC)就是所有组件在200mm晶圆上制造,之后将光学晶圆与CMOS晶圆贴装在一起,最后将该堆叠的晶圆切成大约2000~3000个摄像头模块,该模块随后一面与镜头实体组装,另一面直接安装在PCB基板上,成为成品摄像头。晶圆级摄像头的测试就是在晶圆堆叠后,划切前进行的一项不可或缺的工艺。生产线上该工艺目前为手工操作,急需全自动测试设备以提高质量和产量。本文将先从晶圆结构开始分析逐步提出晶圆测试解决方案。

1 晶圆结构分析

1.1 晶圆物理特征

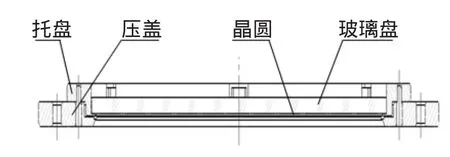

该晶圆尺寸为外圆直径200mm,片厚0.67mm,简化截面图如图1,正面图如图2所示。

图1 晶圆截面图

由图1可看出,该晶圆主要由0.4mm厚的玻璃透镜层0.04mm的缓冲层0.13mm厚的聚合物传感器层和0.1mm高的焊球阵列组成,晶圆的弯曲强度主要依赖于0.4mm厚的玻璃透镜层和0.13mm厚的聚合物传感器层。焊球为直径φ0.2mm高0.1mm的锡球。

图2 晶圆正面图

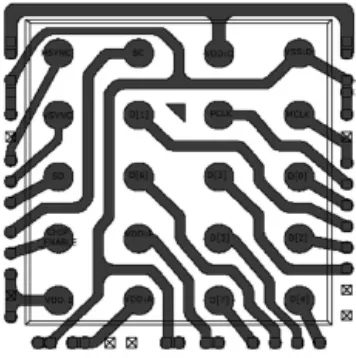

由图2可观察到:整个晶圆可供装夹的区域只有外径φ200mm和内径φ196mm的圆环,装夹、对准时要利用工艺标志和方向标志。芯片区排列着大约3650个芯片,横向间距3.05mm,纵向间距3.15mm,边界不规则,上下左右不对称。单个芯片如图3所示。

图中焊球的排列是横向4列,间距0.65mm,纵向5行,间距0.525mm。

图3 PC30芯片

1.2 晶圆有限元分析

利用晶圆SOLIDWORKS模拟实体图做模拟有限元分析,建立的实体网格图如图4所示。

假设沿周边圆环固定,中心点为最大变形区域,给中心施加的压力计算为:

图4 晶圆网格图

选用宁波新浦通用电子有限公司制造的双头探针P035-630,弹簧压力为30 g,则整个针座(PC30装针20个)对晶圆的力为:20×30 g=600 g=5.88 N,晶圆的受力面积为3mm×3mm=9mm2=0.09 cm2,那么压力就为:

5.88 N/0.09 cm2=65.3 N/cm2

把这个值输入到solidworks的载荷/制约下的压力值中,经运算分析得到静态合力位移图解,见图5。

图5 静态位移图解

已知变形比例为0.047,图中最大变形位移4.244e-001 m,则中心点的理论最大位移为:1.99mm。

把客户提供的200mm晶圆样片用四个20mm等高块沿周边四点支撑在桌面上,再将500 g砝码放到晶圆样片中心,用18mm高的方块和塞规测得晶圆样片的变形量为1.5mm,这与理论计算值基本相符。所以晶圆装夹时必须要考虑晶圆的弯曲变形。

1.3 晶圆装夹要求

手工上下片,装夹方便,可反复使用,可靠,不伤片不碎片。

1.4 晶圆测试工艺要求

利用外径φ200mm和内径φ196mm的环形区域进行固定,不能影响对边界芯片的测试;要有效消除晶圆的弯曲变形。与晶圆接触的部分静电不得超标。晶圆背面有稳定均匀的光源照射。

1.5 晶圆装夹结构

综合考虑客户要求和晶圆测试工艺要求后,设计的晶圆装夹结构如图6所示,主要由托盖、压盘、缓冲垫和玻璃盘组成,装片时只需把晶圆放到玻璃盘上,扣上压盖,拧上螺钉,即可手工装到机器卡盘上进行测试,换片时从机器卡盘上取下,放到工作台面上,拧下螺钉,揭开压盖,取下晶圆,装入新晶圆,扣上压盖,拧上螺钉完成换片。

图6 晶圆装夹结构

2 测试动作分解

假设晶圆立式安装,如图7所示,则完成测试晶圆必须的动作分解为:

(1)x-y向二维运动,完成整片测试行程;

(2)θ向旋转运动,完成晶圆找正,便于自动测试;

(3)z向扎针运动,完成测针与晶圆锡球的物理连接;

(4)背光源x-y向随动,提供照度为10001x、均匀性为±5%的平行光。

图7 测试动作分解

3 测试原理

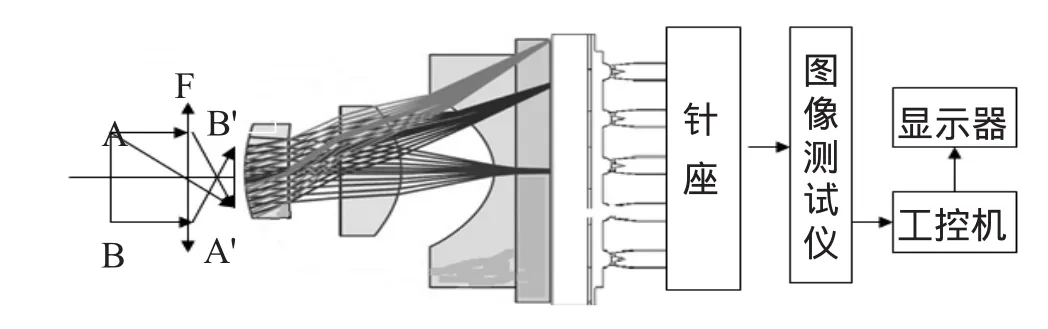

由晶圆的物理特征知:晶圆级摄像头(WLC)技术制作的晶圆是光学晶圆与CMOS晶圆贴装在一起而成。那么,要保证摄像头模块的质量,就要测试芯片的光学成像性能和物理电性是否达标。图8为测试芯片质量的原理框图。

3.1 开短路测试仪测试原理

针座上的探针阵列与芯片上的焊球阵列 (图9所示)一一对应接触,把采集到的焊球电性信号传给开短路测试仪,开短路测试仪收到焊球电信号后按照固定的逻辑关系进行比较,由工控机判断每个焊球的电性好坏,进而确定该芯片电性好坏并记录测试数据。

图8 测试原理

3.2 图像测试仪测试原理

如图10所示,物体AB经透镜F后成像在芯片光晶圆的靶面上,呈倒立缩小的A′B′,靶面上的微镜头把A′B′上的每个光点分解成红黄蓝三原色而被CMOS晶圆上的感光器件记录,并被转换成电压,经针座传输给图像测试仪,图像测试仪又把这些电压解读成影像显示到显示器上,由操作员进行判断,以确定该芯片的优劣等级。

图9 焊球阵列

图10 图像测试仪测试原理图

4 关键技术

4.1 θ向旋转机构设计

图11 θ向旋转机构

θ向旋转机构功能是让晶圆按脉冲数θ向旋转,旋转范围±5°,精度1°‰,旋转结束后使晶圆在轴向和径向保持静止。从图11可看出,由步进电机和同步带组成驱动机构提供转矩来使θ向旋转和保持静止,大直径交叉滚子轴承(RB35020THK)提供支撑,而转环的设计、制造和装配就成为该机构是否成功的关键。

4.2 晶圆装夹机构设计

从前面“晶圆物理特征”分析知道整个晶圆可供装夹的区域只有外径φ200mm和内径φ196mm的圆环,单面仅有3mm,考虑到针座的结构和测试动作,实际可供装夹的圆环面单面不足1mm,从“晶圆有限元分析”知其弯曲变形必然较大,导致测试结果失真。而且其空间结构尺寸受整机结构设计限制,轴向厚度不能超过12mm,径向不能超过290mm。难点是还要满足操作者“装夹方便,可反复使用,不伤片不碎片”的要求。

4.3 针座设计

把晶圆上焊球电性传给测试仪有两种结构形式,即探针型和导电橡胶型,这里选择使用寿命较长的探针型。针座包括阵列探针、针座板、针座电路板、高频传输线和转接板等,探针结构图见图12,针头和针尾可弹性伸缩,针头部为叉形四尖结构。针座示意图见图13。该结构难点在于针阵列孔的加工以及装针。

图12 双头探针

图13 针座

4.4 图像测试仪信号转换技术

由图10知,同一光源经过品质不同的芯片后,产生不同的电压,该电压经图像测试仪解读成不同的影像显示到显示器上,由操作员进行判断,以确定该芯片的优劣等级。“解读”就是把电信号转换成影像的一种技术,其真实性和稳定性十分关键。

5 结论

晶圆级摄像头(WLC)属于先进的圆片级封装技术,它将光学晶圆与CMOS晶圆贴装在一起,最后切成摄像头模块的工艺方式是最新的封装方法,目前尚处于发展阶段,因其“物美价廉”吸引了众多厂家的注意,相信在不久的将来会成为摄像领域主流的封装方式。同样,晶圆级摄像头的测试正处于手动向自动、全自动的研发阶段。本文阐述的测试原理和工艺方式是研制全自动晶圆测试设备的基础,要制造出“性价比”优异的全自动晶圆测设备还需进行细化设计、做大量的验证实验和反复优化设计才能完成。有付出必有收获,衷心希望国内有实力的厂家能抓住机会,占领制高点,成为晶圆级摄像头(WLC)测试领域的赢家。