发动机零件生产过程中的防锈技术

2010-03-23何育麟

何育麟

(上海柴油机股份有限公司,上海200438)

1 前言

发动机零件的耐腐蚀性能除与所用的材料、结构设计、制造工艺和维修保养等因素有着直接的关系之外,其中生产制造过程中的防锈技术对其也有着很重要的影响.采用不同防锈保护技术生产的发动机零件,其耐腐蚀性能也有一定的差距。因此生产制造过程中的发动机零件的防锈技术应用对提高发动机整机的耐腐蚀性能也是非常重要的。

2 工序间防锈

工序间防锈指的是加工过程中的防锈,即对所加工的发动机零件在每一道加工工序后、进入下道工序前,需要物流或短期贮存过程中采取临时性的防锈保护措施。防锈前的零件表面必须无锈、无水和无其他污物。

常用的方法有防锈水防锈、防锈油防锈、气相防锈和磷化防锈等。

2.1 防锈方法

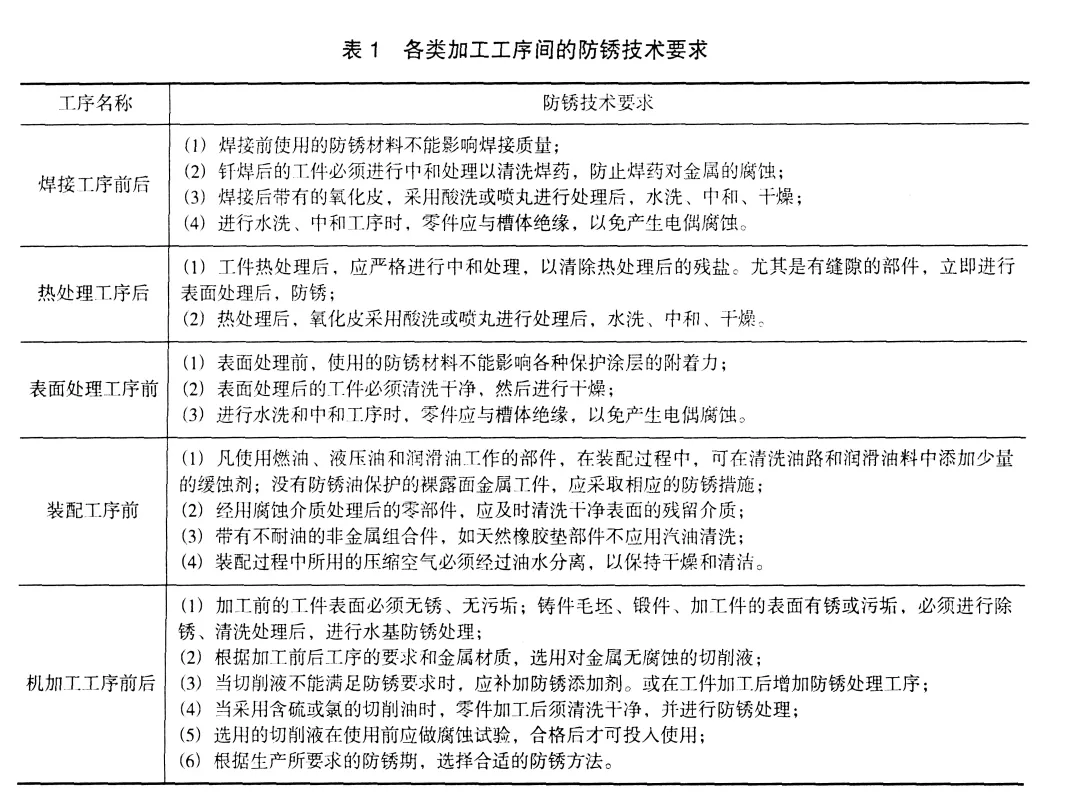

发动机零部件在各类加工工序间的防锈技术要求见表1。

在生产制造过程中,工序间的防锈方法必须保证所加工的金属零件为无锈生产,同时操作简单、切实可行、去除容易,不影响下道工序的加工质量。

2.1.1 防锈水防锈

防锈水是指含有一定量缓蚀剂的水溶液,用于工序间防锈,也可用于零部件防锈封存前的钝化处理。防锈水一般用在高温、高湿的雨季或北方寒冷的冬季,春、秋干燥季节时使用的浓度可降低,也可不用。使用方法分为室温浸涂、热浸涂、喷淋及刷涂等,更换周期为3~6个月。

(1)室温浸涂:在室温下将零件全部浸入防锈水中。尺寸大的零件,可悬挂在运输链上浸入防锈水中;尺寸小的零件,盛入工位器具筐中一起浸入。干燥后,零件上挂有防锈水保护膜,根据缓蚀剂的含量不同,防锈期一般为3~10天。溶液中防锈剂含量不足时,应立即补充到工艺要求的浓度。对防锈时间长的零件,在防锈水中加一些增稠剂,增强防锈水的附着性。

(2)热浸涂:在防锈水加热到不高于100℃的温度下进行浸涂,零件上带有热量,取出后水分迅速蒸发,留下缓蚀剂的保护膜,防锈期可达30天。吸潮后,此保护膜成为防锈水膜。

(3)喷淋:将防锈水喷淋在零件表面上,根据季节、环境和防锈水的浓度确定喷淋周期。大批量的工件,每天应喷淋1~2次,溶液循环使用。

(4)刷涂:用于对大型零件的局部刷涂防锈,防锈水中缓蚀剂的含量较高。

使用防锈水时应注意以下事项:一是要对使用的自来水进行分析,当水中有Cl离子存在时,防锈水的浓度要高,以控制干扰物的影响;二是防锈水可作为水压试验的试漏液,对零件进行密封或压力常规检验,但pH值应符合工件材质的要求;三是使用油类加工液时,上、下工序间不宜采用水剂防锈液。

2.1.2 切削液防锈

在金属零件切削加工过程中,所用的切削液除了提高工件表面清洁度和延长刀具使用寿命之外,还应具备以下作用:

(1)润滑作用:切削液能降低刀具、磨具与加工零件之间的磨损,延长刀具的使用寿命,降低能耗。

(2)冷却作用:切削液应具有适当的粘附性和润滑循环,能将切削中产生的热量带走,防止因摩擦产生高温而烧坏加工表面。

(3)清洗作用:随着切削液的循环流动,排除金属加工过程中所产生的金属屑、砂轮粉末,避免粘附或附着在砂轮表面的杂质影响零件的加工质量。

(4)防锈作用:切削液在机加工过程中及工序间,保证零件在一定时间内不受周围环境腐蚀介质的侵蚀,需要添加防锈材料,提高防锈性能。

使用切削液时应注意以下几点事项:一是切削液的使用应根据机床情况、使用季节以及日常检测结果及时进行调整或作更换处理;二是对所用的切削液不能随意直接添加清水,如果旧液变质或被污染,则应随时更换新液;三是用于钢铁零件加工的切削液防锈性能要求pH值应控制在8~10。钢片试样室内暴露3天应无锈,铸铁片试样室内暴露2天应无锈。

2.1.3 防锈油脂防锈

防锈油脂的防锈期可从3个月到2年,最长可达3~5年。但用于工序间防锈的防锈期一般较短,选择时应注意所选的防锈油应在下一道加工前容易去除,从而不影响下道工序的加工质量。

零件在防锈之前,其表面必须无锈、无油、无污物,可采用刷涂、浸涂或喷涂的方法对工件进行防锈处理。

(1)刷涂:可采用尼龙刷浸上防锈油后对零件表面进行均匀刷涂。

(2)浸涂:将零件全部浸入防锈油中1~2min后,取出沥干即可。

(3)喷涂:将防锈油均匀的喷涂在零件表面。

2.1.4 气相防锈

气相缓蚀剂一般呈固体或液体状态,在常温下具有一定的蒸气压,其蒸气挥发后附着在零件的表面从而起到防锈作用。气相缓蚀剂在水中或溶剂中都具有一定的溶解度,也可溶解在适量的矿物油中,其使用方法如下。

(1)粉末(或片、丸)法:把气相缓蚀剂的粉末直接撒在金属零件的表面,也可将粉末装入无纺布、纱布做成的袋子中或制成片、丸等各种形状,悬挂或放置在零件的四周。使用这种方法,要求零件表面与气相缓蚀剂的距离要适当。其用量按密闭空间容积计,一般每立方米的空间应不少于50 g;在湿度大的环境中,则应增大用量。

操作程序:清洗→吹干→撒入气相防锈剂粉末(或片、丸)→封闭。

(2)溶液法:先将气相缓蚀剂溶于蒸馏水或适当的有机溶剂中,然后将这种含缓蚀剂的溶液涂刷或喷洒在零件的表面,然后再用石腊纸或聚乙烯塑料薄膜密封包装,也可直接放入密封包装袋中。

操作程序:清洗→吹干→涂防锈液→沥水→封闭。

(3)气相防锈纸(气相防锈塑料布)法:根椐需包装零件的大小,将气相防锈纸或气相防锈塑料布裁剪到相应的尺寸后就可直接进行包装。如包装件较大,可在空隙处充塞一些气相防锈片或撒些气相防锈粉末。

操作程序:清洗防锈→吹干→气相防锈纸(气相防锈塑料布)包装→封闭。

(4)气相防锈油法:气相防锈油具有气相防锈和接触防锈的双重作用,并具有一定的置换手汗、水分、中性盐雾和抗盐水等能力,但容易在油中气化。必须在密闭的空间中使用,这样才能具有良好的防锈效果。一般采用浸涂、喷涂的方法进行防锈。

2.1.5 磷化防锈

磷化是用磷酸或锰、铁、锌和镉的磷酸盐溶液对零件的表面进行处理,并在其表面形成磷酸盐的涂层,该涂层具有优良的防腐蚀性能和极高的浸润透油能力。

2.2 防锈方法的选用原则

金属零件防锈的方法有很多,使用要求和适用范围也各异。如选用不当,不仅起不到防锈效果,甚至可能会带来相反的结果。因此,必须根椐金属零件在加工过程前后的不同工序要求,选择不同的防锈方法,才能有效地防止金属零件的锈蚀。选用的原则有以下四个方面:(1)根椐零件的材质、性能、结构复杂程度和批量大小、对防锈有无特殊要求等,选择不同的防锈方法;(2)根椐零件所处上、下工序间的存放要求和防锈期的长短,确定使用的防锈材料;(3)考察防锈方法的使用、清洗和启封是否简便,以及启封后的零件是否影响下道工序的加工质量;(4)所选用的防锈材料应来源便捷、价格合理。

2.3 防锈工艺

一个好的防锈材料能否发挥其应有的效果,与制定合理的防锈工艺有很大的关系,防锈工艺应根椐零件及加工的要求,选择某种清洗、防锈、包装材料和相应的工艺装备及操作方法,以保证在各加工工序中的零件,直至装配、包装等一系列过程中,不发生锈蚀。

防锈工艺应是在总结以往生产经验的基础上,结合现实生产上、下工序间的具体要求,且经试验证明是行之有效的规程。

制定防锈工艺时应注意以下几个方面:(1)零件清洗得越干净,防锈效果就越好;(2)清洗和防锈工序要配套协调;(3)制定的防锈工艺应操作简单易行。

2.4 仓储防锈

仓储防锈分为中间库房防锈和备件库防锈。

2.4.1 中间库房防锈

从机加工到装配的各工序之间,为适应生产过程中设备故障、品种调整等情况,常在必要的工序间设量中间库房,储存一定量的零件。对其库存的防锈要求如下:

(1)杜绝储存带锈的零件,储存场所不得同时存放对金属有害的化学品;

(2)尽量不用手直接接触零件的防锈面,也不应在其表面做记号或贴标签;

(3)对所储存的零件须做到先进先出,以防因积压超过防锈期而产生锈蚀;

(4)储存场所应避免温差和湿度差异过大,否则会因产生结露而发生锈蚀。

2.4.2 备件库防锈

防锈包装后的各类发动机备件在库房内的储放方法主要有三种形式:(1)直接堆放在平台上或地面的木垫上;(2)采用固定式的棚架;(3)在高层货架上叠放。

库房应设在远离腐蚀性污染源的地方,库房内不设用水设备;库房的空气要流通。

存放的备件应放置在离墙壁和地面均不少于40 cm的干燥木垫上,以防止墙壁和地下的潮气侵袭,所用的木质料架的湿度必须不大于18%,且木材应不散发出腐蚀性气体,所用的金属料架表面则需涂装。

2.5 运输过程中的防锈

同一城市地区内运输时:在雨、雪天运输时,要有遮盖措施;异地间运输时:应根椐所运输零件的特点和贮运、装卸条件选用适当的防护包装形式。

3 发动机零部件的防锈包装

防锈包装的目的是对远销异地的各类发动机零部件表面进行防护,避免其在贮存和运输过程中遭受各种大气环境的腐蚀。

3.1 发动机零部件的防锈包装方法

发动机零部件的防护包装方法见表2。

3.1.1 防护包装方法的选用原则

选择一种或多种防护包装方法,应根椐零部件的材质、形状、大小、贮存和运输环境及防锈等级、防锈包装材料的一般性能、包装容器承受的载荷程度等因素来决定。基本原则如下:

(1)防锈保护材料应与所保护的金属零部件相适应;

(2)形状复杂的零件一般不采用带有溶剂的防锈材料,而采用气相防锈工艺;

(3)组合的部件,采用气相防锈包装和环境封存工艺;

(4)零部件的重量小于50 kg时,选用能够承受内应力的瓦楞纸箱或框架木箱。

3.1.2 防锈包装分级

在确定防锈包装等级后,按GB/T4879-1999《防锈包装》标准分为清洗钝化、干燥、防锈、内包装四个步骤进行防锈包装,在防锈期内保证所保护的零部件不产生锈蚀。

防锈包装等级的划分详见表3。

3.1.3 防锈包装材料的技术要求

间接防锈是指不直接对零部件的金属表面进行防锈处理的防锈方法,间接防锈选用的材料有干燥剂、气相防锈剂等。

直接防锈是指将防锈材料直接涂覆在金属表面的防锈方法,直接防锈选用的材料有水剂防锈液、防锈油脂、气相防锈剂、气相防锈油、气相防锈纸、气相防锈塑料薄膜等。

主要防锈包装材料的技术要求见表4。

3.1.4 防锈包装方法

(1)防锈前表面处理

除锈、清洗:去除金属材料表面氧化皮和锈层的方法分为化学法和机械法两大类。机械法是向金属材料表面喷射磨料或用工具刮铲等除去氧化皮和锈层,化学法是将金属材料和零件采用酸碱喷淋或浸蚀处理后除去表面的氧化皮和锈层。

清洗零部件表面上的灰尘、油脂、手汗、残留污垢可选用表5中的清洗方法。

干燥:金属表面经除锈、清洗后,可选用表6中的方法进行干燥。

(2)防锈

金属零件表面经清洗、钝化、干燥后,可选用表7的方法进行防锈。

(3)内包装

金属表面经清洗钝化、干燥、防锈后,选用表8中的方法进行包装。

3.1.5 防锈包装的技术要求

(1)零部件的防锈包装操作过程应连续,如果中断应采取暂时性的防锈处理。

(2)操作过程中,应避免手汗等有机污染物污染零部件。

(3)需要进行防锈处理的零部件,如处于热状态时,为了避免防锈剂受热而导致流失或分解,应冷却到接近室温后再进行处理。

(4)涂覆防锈剂的零部件,如需要内包装材料时,应使用中性、干燥、清洁的包装材料。

(5)对于采用防锈剂防锈的零部件,在启封使用时,一般应先除去防锈剂。若零部件在涂覆或去除防锈剂会影响其性能时,应不使用防锈剂。

(6)使用干燥剂时,应将其分装在纸袋中或分装到无纺布袋、纱布袋中,袋子与空气接触时间应尽可能短,一般不超过10min。

3.1.6 防锈包装的失效原因

(1)使用的防锈油脂、气相防锈剂等材料质量不合格或已过有效期,会引起批量的防锈包装后的备件生锈。因此,各种防锈材料必须经过检验,合格的材料才能使用。

(2)需要进行防锈的零部件表面没有清洗干净或接触过腐蚀性介质,或在防锈操作过程中没戴干净手套,致使贮运中的零部件备件生锈。

(3)防锈处理方法不当或选择的工艺不合适,如零部件备件经热浸油后,没有经过冷却即进行包装。

(4)防锈包装后的零部件,因运输、贮存条件不好,保管不合理,就会受到潮湿空气、水、酸碱等腐蚀介质的侵蚀,导致金属腐蚀。

4 小结

造成发动机零部件或整机产生锈蚀的原因不仅有外部环境因素,而且还有材料、设计、工艺、使用和管理等诸多方面的原因。因此,发动机生产过程中的防锈技术,能够有效帮助提高发动机的制造质量和使用寿命。