FA制芯流水线安装精度控制的探索与实践

2010-03-23周如杰杨延德

周如杰,杨延德

(上海柴油机股份有限公司,上海200438)

1 概况

为了扩大生产能力,以满足每年生产12万台套机体、缸盖铸件的需要,2004年上海柴油机股份有限公司通过国际招标,从意大利FOUNDRY AUTOMATION公司(简称FA公司)引进了一条生产机体大件砂芯的流水线。该流水线设计生产纲领为45台套/小时机体砂芯。整条流水线包括:混砂系统、制芯机、取芯机械手、砂芯组装台、砂芯浸涂料机械手及砂芯抽检、更换、涂料池等设备。从混砂、制芯起,到砂芯组装、涂料,整套工序全部有这条流水线完成,自动化程度很高,其先进程度,目前在国内也属较高水平。整套设备于2004年9月中旬进入公司,当月20日开始安装,时至10月25日开始单机调试,并已利用制出的砂芯铸出了机体毛坯样件。日前,毛坯经测量、解剖、试加工、外观检查等已合格通过验证。

2 设备简介

设备的工艺流程见图1。1台混砂机负责给3台制芯机提供芯砂,2台SPC-80制芯机分别制造机体X1、X2、X3和X4、X5、X6轴箱砂芯。1台SPC-60制芯机制造机体前端芯和后端芯。1#机械手工作于两台SPC-80制芯机和组芯转台之间,负责从模具上取芯,砂芯自动去毛刺,将砂芯放置到组芯转台的砂芯胎具上。2#机械手工作在SPC-60制芯机和组芯转台之间,负责从模具上取芯,将砂芯放置到组芯转台的砂芯胎具上。组芯转台有4个工位,分别是:A工位,机械手放置X7前端面芯、X8后端面芯,并将砂芯定位;B工位,机械手分别放置X1、X2、X3和X4、X5、X6轴箱芯,使砂芯定位,并按X7前端面芯、X1-X6轴箱芯、X8后端面芯的排列顺序合并组合;C工位,人工检查砂芯并穿螺栓紧固组芯;D工位,3#机械手取芯工位。3#机械手从组芯转台D工位上取走已紧固的组芯,进行浸涂料,然后将组芯放置在砂芯烘干器上,准备进炉烘干。在1#、2#机械手运行路线的中间,分别设有2台可自动移进、移出的砂芯检查、处理调换不合格砂芯的小车。整条流水线从混砂到组芯浸涂料结束,流水线能自动控制全部工序的上下衔接、转运,操作人员一般在8人左右。

制芯线设备的平面布置图参见图2,制芯线立面图参见图3。

3 制芯线各设备运动精度要求

3.1 设备的运动过程及关系

3.1.1 机械手与制芯机及组芯转台工作过程

1)1#、2#机械手工作过程

机械手在制芯机顶芯位置,下行夹持住砂芯后上行经去毛刺机去除砂芯的飞边,在运行中将砂芯水平回转90°,机械手夹具将砂芯垂直翻转90°,使之砂芯由在模具上的平卧状变为侧卧组芯状态。机械手行至组芯转台后,将砂芯放置在组芯转台的胎具上。机械手运动轴数为:机械手沿导轨X方向水平直线运动、Z方向上下运动、沿上下运动的Z轴作水平回转运动,机械手无垂直于运行导轨的Y方向运动,参见图3。

2)制芯机工作过程

模具在模具安装工位进行安装,往复小车将模具输入到制芯机的中心,制芯机上方垂直于往复小车的射砂、吹气、上顶芯机构工作,射砂头移入进行射砂,射砂头移出,吹气罩移入进行吹气固化,接着上顶芯动作,砂芯上半部分脱模,往复小车载着模具砂芯移出到下顶芯即机械手取芯位置,顶芯机构将砂芯顶出模具,待机械手取芯,参见图4。

3)组芯转台工作过程

组芯转台有4个工位,分别是A、B、C、D工位,参见图2。自A工位起接受2#机械手送来的2个端边芯;水平回转90°至B工位,接受1#机械手两次送来3个一组6个轴箱芯,并由组芯转台上的组芯胎具靠气动收拢夹紧8个砂芯;组芯转台水平回转90°至C工位,人工检查及螺栓紧固;最后,组芯转台回转90°至D工位,待3#机械手取芯。组芯转台是一个大转盘,转盘每接受一次机械手给出的信号,就转动90°。组芯转台上的砂芯组装胎具负责砂芯的定位及夹紧。在组芯转台的4个工位上分别有一套相同的砂芯组装胎具,组芯转台作逆时针转动,使每个工位连续循环动作。

4)3#机械手工作过程

3#机械手是专门用于组装好的砂芯浸涂料。机械手从组芯转台D工位取芯,上行后沿水平方向行至涂料池位置时下行,组芯浸涂料,然后机械手上行并作左右摆动,以甩干砂芯上的多余涂料,最后,机械手沿水平方向行进至砂芯烘干炉位置,放下砂芯。3#机械手能作水平方向及上下垂直方向运动,并能作绕垂直方向的轴作水平转动,也能绕水平轴作左右摆动。

3.2 各设备间的运动关系

1) 1#机械手、SPC-80制芯机、组芯转台之间的运动关系

1#机械手运动于2台SPC-80制芯机和组芯转台之间。由于1#机械手在这些设备之间作直线往复运动,机械手并不具有垂直直线往复运动的Y方向运动,因此,制芯机的顶芯即机械手的取芯位置中心、组芯转台B工位的中心必须与机械手的直线运行中心重合。当然,机械手直线运行至哪一点,由机械手电控编码器来调整控制。

2) 2#机械手、SPC-60制芯机、组芯转台间的关系

2#机械手在SPC-60制芯机与组芯转台之间运动。2#机械手在这2台设备间作直线往复运动,同1#机械手一样,2#机械手也不具有垂直直线往复运动的Y方向运动,因此,制芯机的顶芯即机械手的取芯位置中心、组芯转台A工位的中心也必须与机械手的直线运行中心重合。当然,机械手直线运行至哪一点,依然通过电控编码可随意调整。

3)1#、2#机械手、制芯机、组芯转台之间的综合关系

由于1#、2#机械手取芯后分别运行到组芯转台的B工位及A工位进行放芯,又由于组芯转台的回转半径是固定尺寸1425(见图2),因此除各制芯机对应的机械手及组芯转台相应的工位要保持很好的直线性外,而且1#与2#机械手、SPC-60与SPC-80制芯机、组芯转台的A工位与B工位,它们之间既要保证1425尺寸,又要确保平行。

4)3#机械手与组芯转台之间的运动关系

3#机械手在组芯转台、涂料槽、烘干炉口间运行工作。为保证机械手在正确位置取芯,以免机械手错位取芯,拨动已可靠定位在组芯转台上的组芯而使砂芯损坏,因此组芯转台D工位的中心线同样必须与机械手取芯中心重合。3#机械手同样类同于1#、2#机械手,缺乏垂直于直线往复运动的Y方向运动。至于3#机械手夹着砂芯浸涂料、在烘干炉的烘干器上放芯,由于对位要求不高,因此可不加以重点考虑。

5)去毛刺机与1#机械手之间的运动关系

X1-X6轴箱砂芯因工艺上需要去毛刺,所以在第一台SPC-80制芯机与组芯转台间安装了1台去毛刺机,参见图2。1#机械手夹持着轴箱砂芯,行至去毛刺机的上方,机械手下行,使砂芯通过去毛刺机的模板,而后上行,砂芯去毛刺完成。为了使去毛刺机方便而安全地更换模板,去毛刺机以轨道小车的方式垂直于机械手直线往复运动方向布置。去毛刺机的去毛刺位置中心必须与机械手在该位置时的中心点吻合,且二者中心线不能出现大的偏离,否则去毛刺时会损坏砂芯。

6)2台检芯、换芯小车与1#、2#机械手之间的运动关系

为使制芯线的柔性增强,在制芯线中设有2台检芯、换芯小车,分别用作轴箱、端边砂芯的检查、调换,参见图2。检芯、换芯小车以轨道小车垂直于1#、2#机械手直线往复运动方向布置,SPC-60、SPC-80制芯机各布置一台,一台用于SPC-60制芯机制出的端边芯检查与换芯,另一台用于SPC-80制芯机制出的轴箱芯检查与换芯。机械手可定时定量地(也可随时)将砂芯放置到检芯小车上,检芯小车载着砂芯移出安全护栏。砂芯检查合格,小车移进至机械手下,机械手夹起砂芯投入正常的循环工作。若砂芯检查不合格,在换芯工位靠人工换芯或停止制芯线运转。机械手要能准确地在检芯、换芯小车上夹芯、放芯,检芯、换芯小车同样要与机械手保持取芯、放芯位置的中心点吻合及二者中心线不能出现大的偏离。

3.3 设备安装的精度要求

FA公司对设备总体安装提出了很高的要求,通过仔细的研究、核算,进行了具体的分解和细化,制定出如下的安装精度要求。

1) 1#机械手、2台SPC-80制芯机之间的安装精度要求

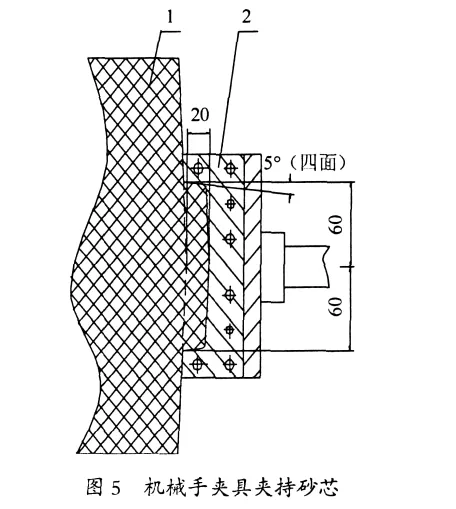

以机械手夹具夹持砂芯卡爪的结构形式分析,夹持面的四周均是5°的斜面,参见图5。一旦机械手与砂芯的位置存在偏差,卡爪卡入砂芯时,有一定的借正砂芯的量,按计算,该借正量为2X20tg5°=3.15mm。综合制芯机和机械手存在安装误差,即2台制芯机的不平行误差,机械手的行走方向X轴与制芯机存在的长度方向中心线的垂直度误差,机械手上下运动方向Z轴与制芯机工作台面的垂直度误差;模具安装在制芯机工作台面上,模具分盒面与机械手Y轴的垂直度误差等。为了避免由于这些存在着的误差而影响机械手的正确取芯,对1#机械手及2台SPC-80制芯机制定了如下的安装精度要求:(1)制芯机工作台面的水平度≤0.1/1000;(2)2台制芯机长度方向中心线的平行度≤0.2;(3)2台制芯机下顶芯中心的直线度≤0.2;(4)机械手X方向运行导轨的直线度≤0.3;(5)机械手X方向运行导轨的水平度≤0.1/1000;(6)机械手X方向运行中心与制芯机下顶芯中心的位置度≤0.5;(7)机械手X方向运行轨迹与制芯机下顶芯位置长度方向中心线的垂直度≤0.2;(8)2台制芯机工作台面的高低误差≤2。

2)SPC-60制芯机相对于2台SPC-80制芯机的安装精度要求

SPC-60制芯机除应具有SPC-80制芯机的精度要求外,由于受组芯转台回转半径1425的牵制,它不但必须与SPC-80制芯机保持平行,而且下顶芯中心又必须与SPC-80制芯机确保1425尺寸。安装精度要求如下:(1)制芯机工作台面的水平度≤0.1/1000;(2)与SPC-80制芯机长度方向中心线的平行度≤0.2;(3)与SPC-80制芯机下顶芯中心线的平行度≤0.2;(4)与SPC-80制芯机下顶芯中心线偏距尺寸1425的位置度≤0.5;(5)与SPC-80制芯机工作台面高低误差≤2。

3)2#机械手、组芯转台相对于1#机械手、3台制芯机之间的安装精度要求

因为组芯转台工位的转换是以回转方式实现的,所以制芯机、机械手的位置均受组芯转台所牵制,从而这些设备形成一个封闭的链。2#机械手、组芯转台的安装同样具有很高的精度要求。安装精度要求如下:(1)2#机械手与SPC-60制芯机下顶芯中心的位置度≤0.5;(2)2#机械手X方向的运行轨迹与SPC-60制芯机下顶芯位置长度方向中心线的垂直度≤0.2;(3)2#机械手X方向运行导轨的直线度≤0.3;(4)2#机械手X方向运行导轨的水平度≤0.1/1000;(5)组芯转台B工位中心与1#机械手X方向的位置度≤0.3;(6)组芯转台B工位中心线与1#机械手X方向运行轨迹的垂直度≤0.2;(7)组芯转台A工位中心与2#机械手X方向的位置度≤0.3;(8)组芯转台A工位中心线与2#机械手X方向运行轨迹的垂直度≤0.2;(9)组芯转台工作台面的水平度≤0.1/1000;(10)组芯转台工作台面与制芯机的高低尺寸精度≤2。

4)3#机械手与组芯转台之间的安装精度

3#机械手要求能在组芯转台的D工位准确取芯,因此它只对组芯转台有位置要求,具体安装精度要求如下:(1)机械手回转中心与组芯转台D工位中心的位置度≤0.3;(2)机械手X方向运行轨迹与组芯转台D工位中心线的垂直度≤0.2;(3)机械手X方向运行轨道的水平度≤0.1/1000。

5)其它设备的安装精度要求

(1)去毛刺机中心与1#机械手中心的位置度≤0.3;(2)去毛刺机沿导轨方向的中心线与1#机械手X轴的垂直度≤0.2;(3)检芯、换芯小车中心分别与1#、2#机械手的中心位置度≤0.5;(4)检芯、换芯小车沿导轨方向的中心线分别与1#、2#机械手X方向运行中心线的垂直度≤0.2。

4 设备安装总体方案确定及安装难点的针对性措施

4.1 设备安装总体方案确定

制定了安装流程,经过仔细论证,第一,查阅图纸,了解设备各部分的构成及图示的精度要求;第二,核查设备主要传动系统、定位部分的精度;第三,确定安装测量基准;第四,详细分析设备的工艺用途及工艺流程;第五,分析设备要求符合使用过程的工艺精度;第六,依据先期制定设备要求达到的安装精度要求,分析安装过程中采取测量手段的精度保证能力。通过分析,认为“制定的安装流程及测量点控制”的安装精度能达到要求。

4.2 对安装疑难点采取的针对性措施

4.2.1 测量基准的选择

由于设备庞大,安装测量的难度也随之增大。若测量点选择不良,会带来事倍功半的结果,且达不到使用要求。我们着重从设备使用的工艺角度出发,选择流水线各设备的衔接点作为主要检测点。制芯机位置度测量基准选择在机械手的取芯位置,即制芯机的下顶芯位置中心,中心点由四处“十字”布置的模具定位键求出,因为机械手是在模具上取砂芯,选择模具的定位键作为基本测量依据最具有实际意义;机械手的测量基准也选择在取芯、放芯位置;组芯转台测量基准选择其各工位与机械手取芯、放芯所对应的中心。如此,流水线中各设备的衔接点位置控制住了,再结合其它直线度、垂直度、平行度等控制,能真正使设备达到实际使用效果,同时也确保了设备各部分的安装精度。

4.2.2 测量工具的选择与测量顺序

安装如此庞大的设备,整个系统又很复杂,为保证其精度,运用了光学经纬仪。但该仪器是精密仪器,它对起初的测量实际意义并不大。我们运用了较普通的、传统的测量手段先进行设备初步复位测量,而后再运用精密的光学经纬仪进行精确测量,可节省大量的人力和时间。如:机械手和制芯机及组芯转台中心重合程度难以测量确定,安装前,自制了一些测量附具,便于找正其中心,并使中心位置的重合度控制在0.4mm以内,再运用光学经纬仪进行精确测量。图6是机械手与制芯机校正位置的简易测量附具,利用直角尺可方便地测出机械手与制芯机位置的重合情况以及机械手行走的直线度。再如利用同样原理制作的机械手与组芯转台对位的测量附具,也利用直角尺可测出机械手与组芯转台中心的重合情况,并且还可用此来检查组芯转台90°转动角度的误差。

5 设备安装后的效果及其存在的问题

整套流水线的安装通过边安装边测量,尤其是最终的复测,实际制芯、组装砂芯以及进行的试运转,基本达到了预期的效果。限于文章篇幅,表1中仅列出SPC-80制芯机与1#机械手的安装误差。

在安装过程中,由于预先的安装工艺考虑不周全,出现局部返工现象。如:在安装1#机械手时,导轨的水平、相对于制芯机的位置均调整到要求后,开始对地脚焊接固定,不料由于底面未填实,导致导轨偏斜,水平、位置精度全部失去。再如:1#机械手的支架及导轨座均设有调节螺栓,由于支架调整量过多,致使机械手相对于制芯机的位置以及机械手本身水平度、直线度三者难以兼顾。因为机械手的臂较长,支架稍有变化,臂的垂直度相应发生很大的变化,所以调整难以达到要求。通过分析和研究,提出了对应的改进措施:第一,先将机械手的支架调整垂直并尽可能不升高地脚板;第二,由于基础的不平整,用钢板填实地脚板,以免焊接时走样;第三,机械手的水平度、机械手臂的垂直度以调整导轨座为主。这些改进措施落实之后,加快了调整速度,精度也一一得到了保证。这些经验教训的获得给后面的2台机械手的调整工作带来了极大的方便。图7为制芯车间现场已安装完毕的设备图片。

6 结束语

历时一个半月的安装调试工作暂时告一段落,从起初的熟悉图纸,熟悉设备的构成,熟悉设备的工作过程,熟悉设备的工艺流程以至确定安装程序,确定安装精度要求,确定采用如何的测量手段来确保安装误差在精度要求范围之内。更有意义的是,在实际安装过程中,应验了开始的技术准备工作做得充分、有效;考验了铸热分公司的技术人员、技师们不向困难低头,勇于攻破难关;体现了铸热分公司的整体实力。通过这次对进口制芯流水线的安装,也获得了许多新知识,新理论,为以后的工作留下了宝贵的经验。