电石渣部分代替石灰石在新型干法水泥熟料生产中的应用

2010-03-21张海涛

张 烨, 张海涛

1 河南建筑职业技术学院土木系(450064) 2 天瑞集团郑州水泥有限公司(450131)

电石渣是电石生产乙炔时产生的废渣,主要成分除Ca(OH)2外,还含有 Fe2O3、SiO2、Al2O3等氧化物、氢氧化物及少量有机物。每消耗1t电石约产生1.2t电石渣,大量废弃的电石渣不仅占用土地,还对附近土壤和水体造成污染。因此,电石渣的治理是解决乙炔生产企业环境污染的一项重要工作。采用电石渣部分取代石灰石生产水泥熟料,可以达到:①利用新型干法的规模优势,大量处理电石渣;②节约石灰石资源;③降低水泥生产过程中CO2排出量,保护环境。

本文通过在新型干法水泥生产当中利用电石渣部分替代石灰石,电石渣的颗粒级配、电石渣不同掺量对生料易烧性的影响进行了研究,并在生产中实际应用,结果表明将电石渣部分替代石灰石技术应用于新型干法水泥熟料生产过程中,熟料的综合电耗和煤耗均有所降低,熟料质量显著提高,具有一定的经济效益和环保效益。

1 试验

1.1 原材料

电石渣,河南神马氯碱化工股份有限公司,经压滤后水分为42.8%。

标准砂:中国ISO标准砂,厦门。

石灰石、砂岩、硫酸渣、粉煤灰和电石渣原料化学成分见表1。

表1 原材料化学成分

1.2 试验方法

使用欧美克激光粒度分析仪(LS-C型,欧美克科技有限公司)对电石渣的颗粒级配进行分析;生料易烧性试验按照JC/T735-2005水泥生料易烧性试验方法进行。

2 结果分析与讨论

2.1 电石渣的颗粒级配

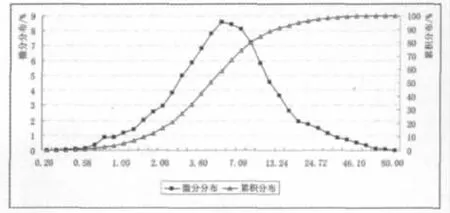

由图1可以看出,电石渣中细颗粒较多,其中粒径小于8μm的微细颗粒占80.16%,基本无大于80μm颗粒,比表面积984m2/kg。由于电石渣颗粒较小,可以有效降低生料粉磨能耗,提高熟料煅烧过程的传热和反应。但由于电石渣经压滤后水分在40%以上,制约其在新型干法水泥生产中的应用。

2.2 电石渣掺量对生料易烧性的影响

图1 电石渣颗粒级配微分和累积分布图

生料易烧性试验采用电炉高温煅烧,无煤灰的加入,而实际生产中煤燃尽后的煤灰成为生料的原料之一,为与实际生产一致,按照表2的配比加入适量煤灰,控制熟料的率值:KH=0.90±0.02、SM=2.60±0.10、IM=1.60±0.10。

表2 生料易磨性试验试样配比、化学分析及率值

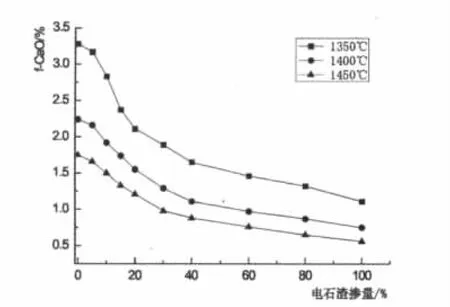

图2 电石渣替代石灰石对生料易烧性的影响

由图2可以看出,在1350℃、1400℃和1450℃条件下,随着电石渣替代石灰石量的增加,熟料的f-CaO显著降低,生料的易烧性显著提高,特别是电石渣替代量在5%~40%范围内,熟料f-CaO降低显著。当电石渣替代石灰石量大于40%时,电石渣对易烧性的影响趋于缓和。电石渣改善生料易烧性的分析:1)电石渣中Ca(OH)2分解温度约为580℃,低于石灰石中CaCO3分解温度750℃;2)电石渣中 Ca(OH)2分解吸热约为1160kJ/kg,低于石灰石中CaCO3分解所需热量1660kJ/kg,熟料的形成热降低;3)电石渣的微细颗粒和较高的比表面积更有利于传热和传质,加速固体颗粒之间的反应。

2.3 电石渣配料对熟料煅烧及性能的影响

电石渣含水量较高,制约其在水泥行业的应用,目前利用电石渣生产水泥熟料一般采用两种方式:1)湿法工艺生产。电石渣代替石灰石与其他原料配料后入生料磨,制成水分约为50%的生料浆,然后直接入窑、机械脱水或烘干后入窑烧成熟料,但由于湿法生产工艺落后,能耗较高,已属于国家关停项目。2)干法工艺生产。将电石渣烘干后用于生料配料,入窑烧成熟料能耗较低,应用较为广泛,但需要对现有生产线进行改造,增加电石渣烘干设备。新建项目也可根据电石渣的特点,设计特殊的新型干法生产线。

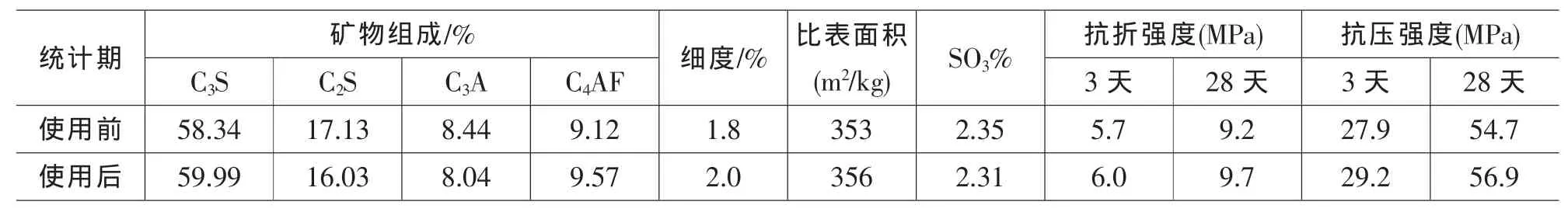

试验是将压滤后的电石渣替代部分石灰石直接配料,在日产5000t/d和2500t/d新型干法水泥生产线进行,表4和表5分别为电石渣使用前(2008年1月~9月)与电石渣使用后(2008年10月~12月)生料配料与熟料化学物理性能的统计对比。

表3 电石渣使用前后生料配料统计对比

2008年10 月在天瑞集团汝州水泥有限公司2500t/d和5000t/d新型干法水泥生产线进行工业性试验,自该技术实际应用后,完全消化了周边的电石渣废渣资源,生产系统运行良好,其中2500t/d生产线日产量稳定在2850t以上,5000t/d生产线稳定在5800t以上。使用电石渣后吨熟料综合电耗由67.8kWh/t降低至66.4kWh/t,吨熟料标准煤耗由119.6kg降低至118.8kg,节能效果显著。熟料28天强度由原来的54.7MPa提高至56.2MPa,熟料质量有所提高。2008年10月~12月共生产熟料69.6万吨,消耗电石渣18.2万吨,节约石灰石17.87万吨,节约557.28吨标煤,约合722.4吨实物煤,降低生产成本43.3万元,熟料烧成用电节约97.5万kWh,降低生产成本50.7万元。

表4 电石渣使用前后熟料化学分析及率值统计对比

表5 电石渣使用前后熟料矿物组成及力学性能对比

2.4 电石渣应用中采取的措施

1)经压滤后的电石渣水分一般在40%左右,应对进厂电石渣水分进行监控,杜绝水分超过45%的电石渣进厂。

2)电石渣易在喂料称上部的料仓中堵仓,在配料仓侧壁铺设了高分子聚乙烯树脂板,可有效降低堵仓次数。

3)设置了自动清堵系统,将传感器与空气炮相连,当出现断料时,空气炮自动动作,达到清堵的目的,无需设置专人进行看护。

4)随着电石渣的加入,原料中水分含量增加,为控制出磨温度在60~80℃,应根据电石渣掺量调整立磨喷水量,在电石渣掺量为18%左右时,磨内不喷水的情况下,出磨温度基本维持在60~80℃,当电石渣掺量大于20%时,应提高立磨进口温度(立磨进口温度提高导致吨熟料余热发电量降低),否则出磨温度低于控制温度,导致出磨生料水分大于0.5%。

3 结论

1)电石渣颗粒较细,其中粒径小于8μm的微细颗粒占80.16%,基本无大于80μm颗粒,比表面积984m2/kg。

2)电石渣中Ca(OH)2分解温度和分解时消耗的热量均低于石灰石中CaCO3,以及颗粒特征有利于传热和传质,电石渣加入可以显著提高生料的易烧性。

3)采用经压滤后的电石渣代替石灰石生产水泥熟料,综合电耗和煤耗均有所降低,熟料质量显著提高,且节约了石灰石矿山资源,具有一定的经济和环保效益。

4)使用电石渣应对喂料仓进行改造,避免因电石渣堵仓而引起断料,导致生料质量波动,同时应适当降低立磨喷水量。