基于PLC与步进电动机的全自动数控弯管机设计

2010-03-19李东滨刘朝阳

王 鹏 李东滨 刘朝阳 刘 杰

(哈尔滨理工大学,哈尔滨 150080)

1 引言

弯管技术广泛应用于锅炉及压力容器、空调制造、汽车、航空航天等多种行业。弯管质量的好坏,将直接影响最终产品的质量[1]。随着制造业的发展,自动弯管机在汽车配件、造船、家用电器等领域获得了广泛的应用。各类弯管机应运而生,如大型立体弯管机、CNC弯管机、液压弯管机等[2]。数控弯管机弯管效率高,管件质量稳定,可迅速提高机加车间的生产效率。特别适合大批量多种类管件生产[3,4]。目前国内的锅炉制造厂家大部分仍采用手动弯管。部分有实力的公司引进了国外的自动弯管机,但价格十分昂贵。为了提高产品的质量和生产效率,业内迫切需要能满足大批量、多规格,且价格低廉的自动弯管机。本文设计了一种适合锅炉生产过程中弯管需要的全自动数控弯管机,在操作员的配合下,可自动完成送管、置位、弯管、复位、翻身等操作。控制系统以PLC为核心,稳定可靠;步进电动机保证了送管的精度;触摸屏提供了更直观的人机界面。

2 生产工艺和系统组成

2.1 工艺流程

弯管过程可分为5部分:送管、置位、弯管、复位、翻身。

(1)送管:工人上料后,送管夹紧装置将管子夹紧,在送管电动机的带动下将管子送到小车下。小车将送到位的管子夹紧,在步进电动机的驱动下,按照预先设定的距离前进到指定位置。

(2)置位:置位是弯管前的准备过程,保证弯管机各部分都在弯管初始位,否则,将相应部分回归初始位。弯管初始位包括:压轮后位、管子夹紧松开、模左(或右)位、模下位、模移零位、左(或右)弯初始位。

(3)弯管:即完成管子的弯曲,是弯管过程的最主要的动作。包括夹块夹紧、压轮压紧、全速弯管、减速弯管、弯管到位等步骤。

(4)复位:弯管结束后,要将弯管机各部分置位到下一个动作的弯管初始位。与步骤(2)类似,但如下一次弯管与上一次弯管方向不同(左弯或右弯),会根据弯管前的设定来动作。

(5)翻身:弯管时,有时需要将被弯曲的管子翻转。由左(右)翻升及左(右)翻落两个步骤组成,为了保证操作过程中的安全,各步骤间应有合适的时延。

2.2 系统组成

整个系统可分为三大部分:机械部分、液压部分、电气控制部分。如果把弯管机比喻成一个人,电气控制部分就是弯管机的大脑,它按照事先编制的程序及弯管前的设定,指挥液压及机械部分,完成弯管过程。液压部分可看成是弯管机的血液循环系统和神经网络,它在电气控制部分的控制下,驱动机械部分动作;而机械部分就是弯管机的躯体和手臂,来完成具体的弯管动作。

3 自动控制系统

3.1 硬件设计

本文所设计的弯管机控制系统以PLC为控制核心,有手动及自动两种操作模式。手动操作模式时,操作员可以通过操作面板上的开关、旋钮或者触摸屏上的按钮实现对弯管过程的操控;自动操作模式时,在弯管前需先通过触摸屏设定弯管角度、弯管方向等参数,设定完毕后可按自动送管、自动置位、自动弯管、自动复位、自动翻身等按钮来完成。弯管角度及模移位置的控制通过高精度的脉冲编码器采样实现。送管的精确定位由PLC控制伺服电动机完成。控制系统的组成如图1所示。

3.2 弯管精度控制

从弯管的原理可以得知,送管的精度、初始位及圆弧运动的角位移等参数是控制弯管精度的关键所在。

(1)送管精度的控制

图1 控制系统组成

当弯管机完成一次弯管后,系统需要把管子前送规定的长度。每次前送的长度由HM I在弯管前设定。本系统选用了欧姆龙公司的高精度步进电动机驱动送管小车来完成物料的输送,送管精度可达1mm。步进电动机是一种将电脉冲转化为角位移或线位移的开环控制元件,具有很高的控制精度。由步进电动机的工作原理可知,其总转角正比于所输入的脉冲个数,所以可以根据伺服机构的位移量换算出PLC输出地脉冲数:

其中,n为PLC输出的脉冲数;S为伺服机构的位移;d为伺服机构的脉冲当量,即送管小车移动单位距离对应的PLC输出给步进电动机的脉冲数,由电子齿数比等参数确定。

伺服机构的进给速度取决于步进电动机的转速,而步进电动机的转速取决于输入的脉冲数,因此可以根据送管的进给速度,确定PLC输出地脉冲频率:

其中,F为PLC输出脉冲的频率,V为送管小车的前进速度。

(2)弯管精度的控制

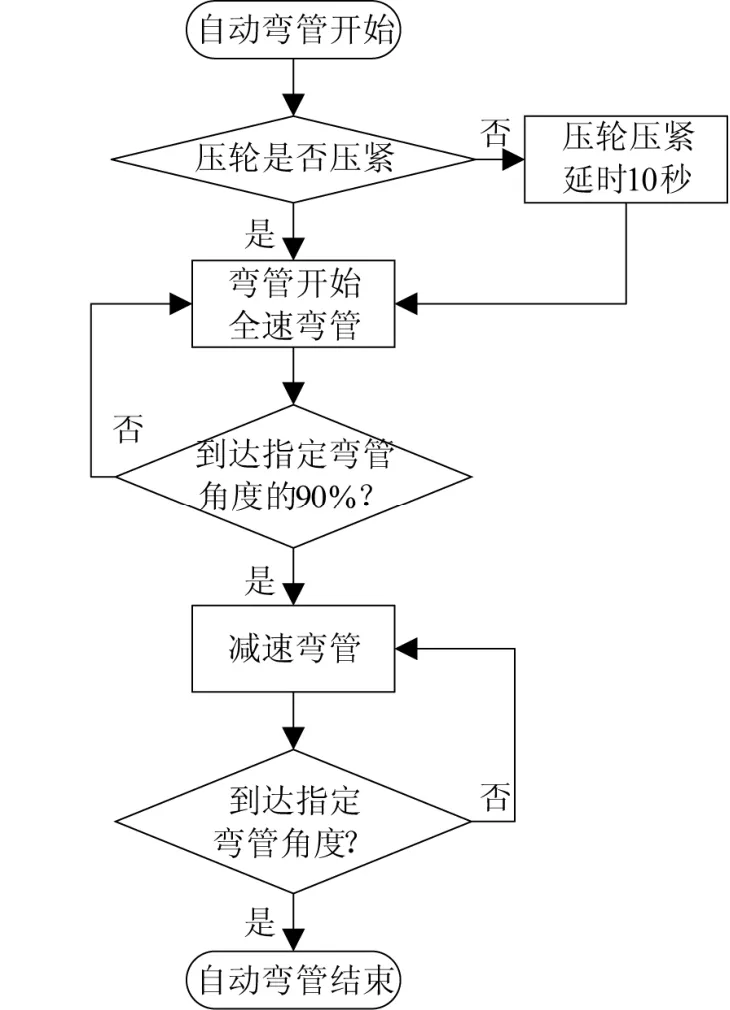

本系统采用光电脉冲编码器作为系统初始位的定位点,初始位包括模移零位及左弯初始位及右弯初始位。每次弯管后模子都要返回模移零位及左弯或右弯初始位,以便消除累计误差。脉冲编码器与机械齿轮同轴安装,输出信号与齿轮转速成正比,反应弯管机的实际运行位置。由机械传动比可以换算出旋转编码器转过一个脉冲时机械装置实际发生的位移,称之为脉冲当量位移。将高速计数器的实际计数值乘以这个脉冲当量位移就是机械装置的实际位移。此处采用增计数策略,等计数器计到预设值,即接近精整减速量设定值时,PLC控制变频器让电动机以提前减速量减速;当长度达到规定值时,PLC控制液压系统让弯管机制动停止。弯管过程的控制与旋转臂的旋转相同,不同之处在于,旋转臂旋转时按照恒定的速度旋转,而弯管时采用前90%的圆弧快速旋转,而后10%的圆弧,慢速旋转,防止由于弯管速度过快,在弯管结束时的过冲。

3.3 软件设计

(1)PLC程序设计

PLC程序采用梯形图编写,在OMRON公司的CX-Programmer软件平台下完成。本系统采用模块化程序设计,将系统中相对独立的功能编程成模块,这样既增加了程序的可读性,又减少了编程重复部分的工作量。主要包括按钮处理、电磁阀控制、自动控制、脉冲编码器等4个模块,其中自动处理模块中的自动弯管部分的程序流程图如图2所示。

图2 自动弯管流程图

(2)触摸屏程序设计

触摸显示屏设有四幅画面:主画面、设备手动操作画面-1、设备手动操作画面-2、自动弯管参数设定画面。触摸屏启动时首先进入主画面,操作者可单击主画面上的三个按钮进入相应的操作画面。设备手动操作画面-1及设备手动操作画面-2为操作者提供手动操作模式下弯管过程中各步骤的操作按钮及各设备运行状态指示。自动弯管参数设定画面为操作者在弯管前设定各参数提供接口,并提供自动弯管过程的控制,如图3所示。

图3 自动弯管参数设定画面

4 结论

本文所设计的全自动弯管机充分发挥了PLC、步进电动机、触摸屏等现代控制技术的优点,自动化程度高、故障率低、易维护、操作简单、弯管精度高。可以根据需要弯制出各种角度的管件,质量稳定可靠,提高了生产效率,减轻了工人的劳动强度,满足了客户的要求。

[1] 尹霞.数控弯管机弯管技术及其应用[J].新技术新工艺,2007(4):27-29.

[2] 骆经备.基于PLC与步进电动机的自动弯管机设计[J].机电工程,2006,23(8):39-41.

[3] 宫文斌,刘昕晖,陈学海,纪永飞.自动液压数控弯管机设计与实验[J].农业机械学报,2007,38(9):175-178.

[4] 罗勇.弯管技术分析[J].中国修船,2007,20(6):56-57.