基于ADAMS的自动离合器动力学建模与分析

2010-03-17武汉理工大学

武汉理工大学 罗 丹

1 前言

本文通过分析该型自动离合器的运动机理,建立动力学模型,通过分析、计算,确定目标函数,找出可优化方向。

2 运动机理分析

该型自动离合器由5部分组成,专用螺母、摩擦片、前传动后带轮、离心蹄块、离合器盘,其基本传动原理:离合器与后带轮(从动轮)组装在一起,离合器蹄块穿在底盘上的定位销轴上,一般在这种离合器上有3个蹄块,由3根弹簧(拉簧)控制,地盘(离合器主动板)用专用螺母固定在后带轮(前传动的从动轮)的固定轮空心轴径上,发动机工作时在离心力的作用下,蹄块克服弹簧(拉簧)拉力向外甩开,加大了其自身的外径,由蹄块上的摩擦片抓紧离合器盘,将动力传给后带轮轴。

其物理样机示意图如下图一所示:

图一 物理样机示意图

3 建模前分析

该型离合器自动变速离合基本原理依赖离心力改变,使得前传动后带轮施加在传动V带上的夹紧力发生改变,该夹紧力的大小与传动V带的节圆半径成反比,经过定性分析,蹄块的质量,蹄块的质心相对于从动轴的位置,拉簧的刚度、阻尼,主簧的刚度、阻尼,蹄块与离合器碗公的装配间隙,后带轮皮带碗与传动V带的贴合程度,传动V带本身的物理属性等。

其中拉簧为连接蹄块之间的弹簧,主簧为限制离合器中可动皮带碗沿着轴向方向的运动,弹簧的物理属性包括刚度K,阻尼C,预紧力F,查阅该零部件的技术资料,主簧初始长度为178mm,当压缩至51mm时,需要大约410N,由公式可得其平均刚度为3.2N/mm,阻尼待定,预紧力为410N。拉簧大致的刚度为330~345N/mm,预紧力待定,阻尼待定。

建立整套传动系统的动力学模型如下图二所示:

图二 动力学模型示意图

施加约束示意图如下图三所示:

图三 动力学模型约束示意图

在仿真过程中,将时间作为整套传动系统中的自变量,则所有的因变量均以时间为自变量建立函数关系,包括转矩、角速度、位移等。

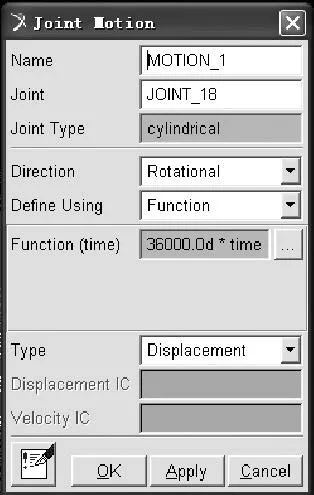

其中转矩的设置框见下图四所示:

图四 转矩函数设置示意图

4 仿真计算

4.1 运动假设

(1)在运动以及静止状态,存在松、紧边。

(2)主动轮通过传动带依靠摩擦力带动从动轮。(3)传输过程中,允许传动带打滑。

4.2 衡量带传动的优劣

给定主动轮转速区间(为一个给定值,最低3000n/min,最高9000n/min),在此区间中任选一个转速,假定主、从动轮与传动 V带的各节圆半径相等,速比为1。根据主、从动轮转速之间的比值来判断V带的传动效果,该比值间接通过角速度来反映:

其中 为角速度,rad/s

n为转速 r/min

以此为基础来决定传动V带各项动力学参数的设定值。目标在于逼近实验数据中速比为1时,主、从动带轮的转速比。

4.3 传动V带柔性建模

将整条传动带离散为刚性的微元个体,假设单个微元个体本身不存在形变,单个的微元个体之间是柔性连接的,微元之间存在相对位移,宏观上表现为带的拉伸变形(或表现为传动带在传动过程中的松紧边物理现象)单个微元个体在坐标系中,X轴、Y轴、Z轴方向上均受到外力作用,该坐标系以笛卡尔坐标作为标准参考,具体的微元内力示意图如下图五所示:

图五 V带微元内力示意图

据以上分析,传动V带各微元之间的约束确定为三方向力场。参数设置中有2个关键量,刚度K以及阻尼C,根据大量的仿真数据总结,K暂定为1000N/mm,C暂定为1。由于各个微元与前、后带轮存在接触,由接触而产生摩擦力,且各个微元具有互换性。

4.4 后处理分析

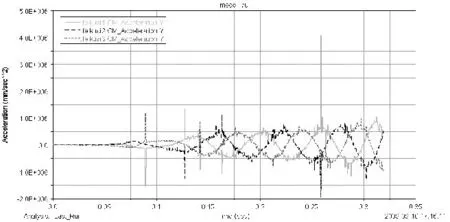

仿真时间设定为0.35s,步长设定为2000步,根据蹄块在Y方向上的加速度判断蹄块与离合器盘之间的受力情况,在设定转速下,3个蹄块沿Y方向上的加速度示意图如下图六所示:

图六 三蹄块加速度示意图

(1)3个蹄块峰值间隔时间基本相等。

(2)3个蹄块沿着Y轴方向的加速度变大的趋势明显。

(3)该趋势表明蹄块与离合器盘处于结合——分离——结合的状态,当蹄块与离合器盘完全结合时,加速度保持一个定值,周期性变化趋势变小。

(4)根据力的计算公式,蹄块所产生的与离合器盘之间的压力与蹄块本身的质量存在函数关系。

(5)蹄块与离合器盘之间的压力还与连接蹄块的拉簧预紧力有关。

离合器盘沿着Y方向上加速度示意图如下图七所示:

图七 离合器盘加速度示意图

(1)在仿真时间0.175s前,转速尚未达到使蹄块与离合器盘接触的临界值。

(2)离合器盘在Y轴方向上存在加速度,在设计离合器盘与输出轴的配合尺寸时要予以考虑。

(3)离合器盘与蹄块之间的间隙是影响传动效果的重要因素。

(4)离合器盘在Y方向上能量输出较小,可以在仿真简化计算的过程中将其Y方向上的能量损耗忽略不计。

从能量角度分析,能量的流向分为3部分,3个方向为以弹性势能储存,动能消耗以及热能散发的形式出现,热能散发的形式主要包括蹄块与离合器盘之间的摩擦生热,各个零部件之间的有害磨损,情况比较复杂,不再赘述。

弹性势能存储主要依靠弹性元件的使用,包括主簧和拉簧。主簧的作用在于夹紧轮包,使轮包始终与传动 V带之间存在一定的夹紧力。主簧,拉簧位置示意图如下图八所示:

图八 弹性元件示意图

其中拉簧为连接蹄块之间的弹簧,主簧为控制离合器中可动皮带碗沿着轴向方向的运动。

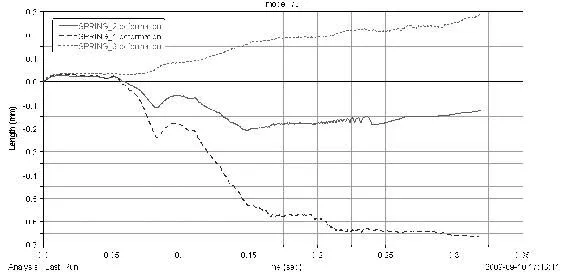

其中主簧的位移示意图如下图九所示:

图九 主簧位移示意图

图十 三拉簧位移示意图

(1)主簧的预紧力与带轮的加紧力联系紧密,主簧的刚度影响着其轴向位移,对夹紧力的影响较大。

(2)拉簧的位移形变较大,刚度应预设偏小,有利于蹄块与离合器盘的有效结合。

(3)主簧不能作为主要的吸能元件,拉簧应该作为主要的吸能元件。在设计时,应该着重考虑拉簧的使用寿命问题。

5 总结

通过对该传动装置的仿真计算以及对仿真结果的分析,归纳出影响该传动装置的各项因素,这些因素可以作为优化设计的一个或者多个目标函数。

结合转速:蹄块刚与离合器碗公结合时曲轴的转速,这时离心力等于弹簧拉力沿蹄块质心的径向分力,结合转速应该高于脱开转速,当然也应高于发动机的怠速,其目的是保证怠速状态下离合器能彻底分离。

起步转速:蹄块张开与离合器碗公相贴合,并能使车辆顺利起步的转速。当发动机转速低于该转速时,离合器处于不工作状态。

失速转速:离合器转矩曲线与发动机转矩曲线的交点称为失速点,此时发动机的转速称为失速转速。

在动力学优化计算中,有两类参数在生产的实际过程中最为重要,分别是形状参数和点位置参数,形状参数决定着加工工件的外形尺寸,点位置参数决定着工件的安装位置。此外,还包括决定样件物理机械性能的参数,包括弹性元件的刚度和阻尼。

此外,重要关注的零部件外形尺寸也是重要的目标函数对象。

决定离合器盘的外形尺寸包括离合器盘的外直径以及离合器的厚度,离合器盘的内径,总共3个变量:其中外直径与离合器厚度参数优化设置见下图十一所示:

图十一 参数优化设置

弹性元件的优化参数进过以上的分析包括弹簧的刚度,阻尼以及预紧力的大小设置,其优化参数设置见下图十二所示:

图十二 弹性元件优化参数示意图

确定优化参数以后,目标函数成为联系各个优化参数的重要条件,目标函数选定根据ADAMS的特点选定为二次函数方程,目标函数关系总结为如下几点:

(1)离合器传递力矩与主动轮转速。

(2)离合器传递力矩与从动轮转速。

(3)离合器传递扭矩与弹性元件刚度、阻尼、预紧力。

(4)离合器传递扭矩与蹄块质量。

这成为整个优化设计过程中重要组成部分,也成为建模,分析以后需要进行的工作,需要进一步的研究与分析。