激光切割的功率控制及其与运动的同步控制*

2010-03-16王世勇李迪陈超

王世勇 李迪 陈超

(华南理工大学机械与汽车工程学院,广东广州 510640)

激光加工由于具有非接触、工件无变形、切缝质量好、加工速度快、容易与数控技术结合等诸多特点,已广泛地应用于汽车、航空、化工、轻工、电器与电子、石油和冶金等工业部门[1-2].激光切割加工中,切缝的深度、宽度、粗糙度等与激光功率密切相关[3-6].因此,为了保证均匀一致的切缝质量,必须实现高精度、高灵敏度的激光功率控制.但是,由于难以建立控制信号与切缝质量间定量的函数关系,实际的工业加工中采用的激光功率控制方法比较粗糙,无法保证材料单位面积接受的功率恒定,难以实现高质量的加工.

激光切割加工中的功率控制包括功率控制和功率与运动的同步控制两个方面的内容.功率控制是指生成适当的控制信号控制激光器输出所需功率,功率与运动的同步控制是指功率紧跟加工速度变化以保证一致的加工质量.彭登峰[7]设计了PID激光功率控制器并引入闭环控制,该控制器能够提高激光输出的动态特性,但是其没有推导出功率与加工速度的关系,也没有实现功率与运动的同步控制.黄涛等[8]对功率与运动的同步控制做了有益的尝试,但功率与运动间存在较大延迟,而且控制器采用开环架构,控制精度较低.Doval等[9]设计了一个旋转模具激光切割系统,该系统的激光切割部分由 8个激光管组成,通过启闭不同的激光管实现功率控制.该功率控制系统是分级控制系统,只能达到 8级功率控制.Kramer、Kad lec等[10-11]分别介绍了一种激光功率测量系统,对设计闭环激光功率控制有很好的借鉴作用.

文中采用理论分析与实验相结合的方法,以切缝深度一致性作为评价切割质量的指标,通过建立材料单位面积激光功率与切缝深度、激光器控制信号与输出功率间的函数关系而建立控制信号与切缝深度间的定量关系;并引入闭环控制,实现了高精度的激光功率控制.同时在每个插补运动周期内同步更新位置信息和功率信息,实现了功率与运动的同步控制.基于文中所述方法,易于建立激光加工材料数据库和激光器数据库[12-13],从而可以实现自动控制,方便用户使用设备和管理工艺数据.

1 激光功率控制原理

激光轨迹加工中,材料的切缝深度与其单位面积接收的激光功率有关,关系式为

式中:Dcut为切缝深度;Pua为单位面积功率.

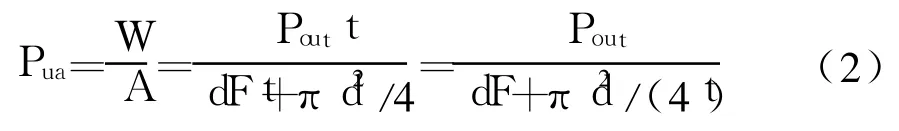

单位面积功率与激光器输出功率及加工速度有关,即

式中:W为能量;A为面积;Pout为激光器输出功率;F为加工速度;d为光斑直径;t为加工时间.由于d很小(一般为0.2~0.5mm),所以πd2/(4t)为高阶无穷小量,对计算 Pua影响微弱,故予以省略,从而可得

由于光斑直径随激光功率变化微弱,为了保证一致的单位面积功率,必须根据加工速度控制输出功率的大小.控制信号与输出功率间的关系式为

式中:u为控制信号.

综上所述,激光切割中的功率控制与材料特性、激光器特性以及运动速度有关.功率控制过程为:用户指定Dcut,由式(1)计算出Pua,接着由式(3)计算出Pout,最后由式(4)计算出u.从而使激光器输出功率按一定比率跟随加工速度变化,保证一致的单位面积功率,获得均匀一致的切割质量.

2 材料与激光器特性方程

单位面积激光功率越大,则材料切缝越深.但随着切缝深度的增大,散热效果变差,因此单位面积功率与切缝深度之间是非线性递增关系.图1反映了低碳钢单位面积功率与其切缝深度之间的关系.可见,激光功率的增加对切缝深度的影响越来越小,当单位面积激光功率增大到 15W/mm2时,很难再通过增大激光功率来增加切缝深度.

图1 低碳钢单位面积功率与切缝深度关系曲线Fig.1 History of unitarea power and cutting depth for low carbon steel

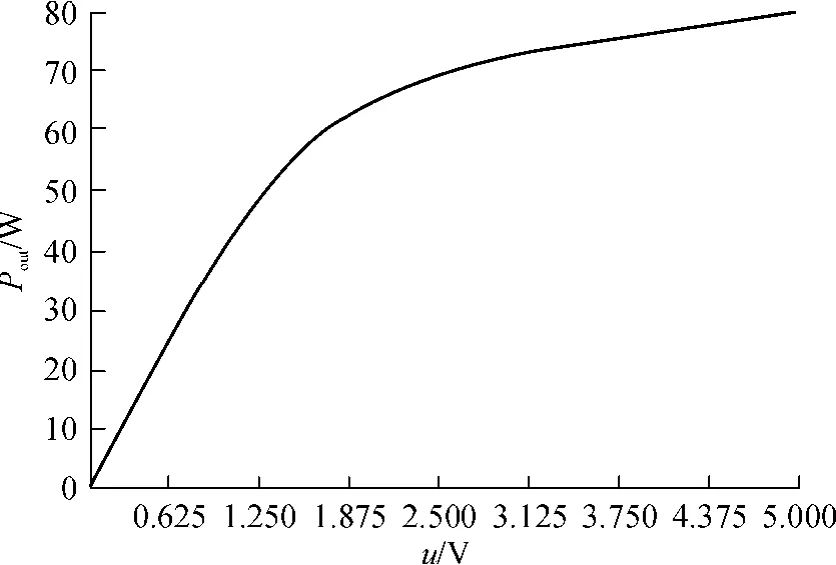

现有的激光器及激光电源能够保证控制信号由最小变化到最大时,激光功率也从最小变化到最大,但是由于激光功率受温度的影响,激光输出功率与控制信号间是非线性的递增关系.图 2所示是一额定输出功率为80W的直流激励CO2激光器,随着控制信号的增大,激光功率增大,但是增加的幅度越来越小.

图2 二氧化碳激光器控制信号与其输出功率关系曲线Fig.2 History of control signal and output power of a CO2 laser

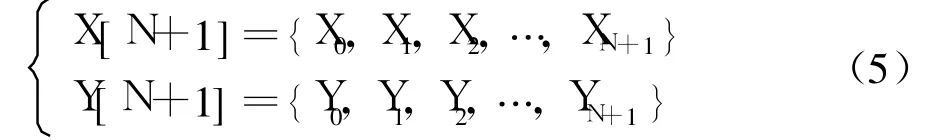

由上述分析可知,式(1)和(4)所反映的Pua-Dcut,u-Pout曲线难以由理论推导建立,但是可由实验获得.为了进行功率控制,对实验曲线进行分段线性化,从而建立Pua-Dcut,u-Pout间的解析表达式.对曲线进行N段线性近似后,相应的特性曲性可由两个包含N+1个元素的一维数组表示,即

式中:数组X[N+1]为自变量数组,对应单位面积功率或激光器控制信号;数组Y[N+1]为因变量数组,对应材料切缝深度或激光器输出功率.

若已知Xk<X<Xk+1,其中k<N,则相应的Y可由式(6)计算得到:

在已知Yk<Y<Yk+1的条件下,可以利用反函数求出所需的X:

对多种材料和多个激光器的特性曲线作上述处理,可以建立激光加工材料数据库和激光器数据库,以方便用户的使用和管理工艺数据.

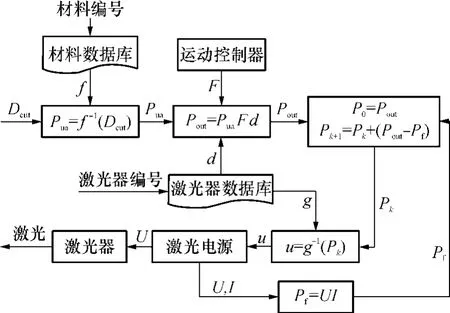

3 激光功率控制

激光功率控制流程如图 3所示,图中U、I为电压电流.根据材料编号由材料数据库确定单位面积功率与切缝深度的函数关系 f,从而计算出切缝深度为Dcut时所需的单位面积激光功率 Pua.然后结合运动控制器给出的速度 F与激光光斑直径 d确定所需的输出功率Pout.为了补偿u-Pout曲线线性近似所引入的误差,对激光功率进行闭环控制,闭环控制算法为式中:Pf为从激光电源引入的反馈信号.在采样周期k,若反馈功率 Pf小于给定功率Pout,则在下一控制周期,增大控制功率 Pk+1,从而增大激光器的输出功率.反之,若Pf大于 Pout,则在下一控制周期减小Pk+1.由激光器编号与激光器数据库,可以确定激光器控制信号与输出功率间的函数关系 g,从而可以计算出控制功率Pk所对应的控制信号u以控制激光电源输出对应的激励信号(直流电压或者脉宽调制信号),从而控制激光器发出所需功率的激光.

图3 激光功率控制流程图Fig.3 Flowchart of power control of laser

4 激光功率与运动同步控制

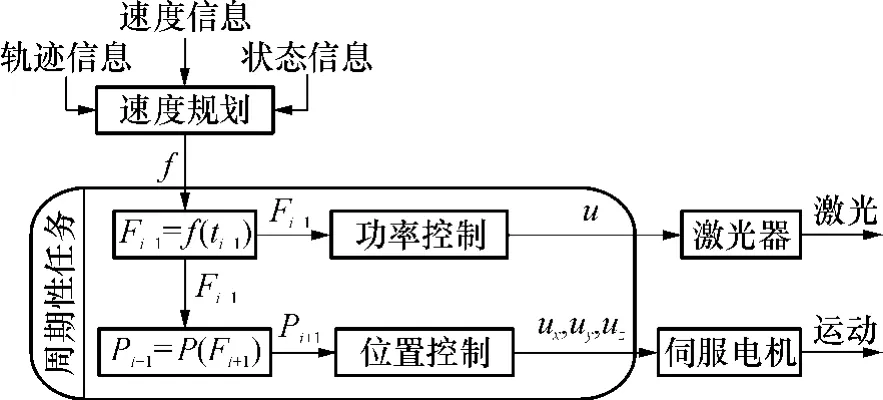

在每个插补周期同步更新激光功率与插补位置以实现功率与运动的精确同步控制.如图 4所示,在周期性的功率控制与插补计算之前进行速度规划,以确定加工轨迹的速度方程:F=f(t).这样下一个插补点处的速度可由Fi+1=f(ti+1)计算得到,其中i表示当前插补周期,i+1表示下一个插补周期,ti+1为累计插补时间,ti+1=ti+T,T为插补周期.

图4 激光功率与运动同步控制流程图Fig.4 Synchronization control of laser power andmotion

根据速度 Fi+1和轨迹信息可计算出下一插补点的位置Pi+1(Xi+1,Yi+1,Zi+1),将该位置信号送至位置控制模块,从而控制机床按给定轨迹运动.同时,将速度信号 Fi+1送至功率控制模块,从而控制激光器发出给定功率的激光.可见在每个插补周期,插补位置和激光功率都进行了更新,使得功率跟随速度同步变化,从而实现了功率与运动的精确同步控制.

5 实验结果与讨论

实验所用材料为 20号的低碳钢,其 Pua-Dcut如图 1所示.将该曲线进行 7段线性近似后得到的 8个端点坐标为采用广州安特激光技术有限公司 80W直流激励二氧化碳激光管,配合济南宏源电气有限公司80W二氧化碳激光电源,其u-Pout曲线如图 2所示.将该曲线进行 8段线性近似后得到的 9个端点坐标为

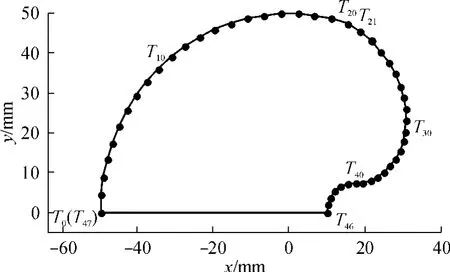

加工轨迹是连续小线段轮廓,如图5所示.图示轮廓共由 46段小线段和一长直线段组成.其中位于T0T21段的小线段长为4.49mm;位于T40T46段的小线段位长为1.96mm;T21P40间的线段由长到短.图示轮廓在设定速度为100mm/s,设定加速度为5000mm/s2的条件下经小线段速度规划算法处理后,速度曲线如图 6所示.

图5 连续小线段轮廓Fig.5 Continuous short line contour

图6 连续小线段轮廓速度曲线Fig.6 Feedrate profile for continuous short line contour

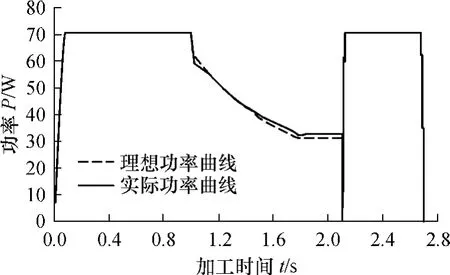

控制器采用实验室自行开发的基于DSP+FPGA的运动控制卡,当设定切缝深度为 0.2mm时其输出功率如图7所示.由图7可以看出,在 1 s之前及2.1s以后,实际功率曲线与理想功率曲线重合;在 1~2.1 s之间,实际输出功率能够跟随速度变化,误差较小,约为1.47%.

图7 激光器输出功率Fig.7 Output power of laser

图5所示轮廓的加工结果如图 8所示,为便于观察,线条作描黑处理.在图中轨迹上取 23点,采用Kestrel非接触式测量系统(测量显微镜)测得各点深度如图9所示.深度值最大测量误差为0.0005mm.从图 9中可以看出,除起始点外,最大切缝深度误差在1%以内.

图8 激光切割加工样品Fig.8 Samp le of laser cuttingmachining

图9 采样点切缝深度Fig.9 Cutting depths of samp le points

6 结论

材料的单位面积激光功率与切缝深度,激光器控制信号与输出功率间存在非线性的递增关系.通过多段线性近似建立相应的定量关系,并结合闭环控制策略能够实现高精度的功率控制.通过在每个插补周期更新插补位置和激光功率能够实现功率与运动精确的同步控制.实验结果表明,功率控制精度约为1.47%,切缝深度误差在1%以内.

[1] 董锋,陆雅娟.激光切割工艺及设备[J].CAD/CAM与制造业信息化,2003,10(4):85-86.

Dong Feng,Lu Ya-juan.The process and equipmentof laser cutting machining[J].Journal of CAD/CAM&Manufacturing Informationization,2003,10(4):85-86.

[2] 胡兴军,刘向阳.激光切割的基本原理及新进展 [J].苏南科技开发,2004,2(11):42-43.

Hu Xing-jun,Liu Xiang-yang.The basic p rinciple and new progress of laser cutting machining[J].Sunan Sci Tech Devel,2004,2(11):42-43.

[3] 李钰,马继山.钣金件快速精确加工中的激光切割工艺分析[J].火箭推进,2008,34(4):43-47.

Li Yu,Ma Ji-shan.Process analysis of laser cutting for sheetmetal parts rapid p recision machining[J].Rocket Propulsion,2008,34(4):43-47.

[4] 黄丰杰.车身覆盖件的三维激光切割工艺研究 [D].长沙:湖南大学机械与汽车工程学院,2008.

[5] 谢小柱,胡伟.激光切割模切板的参数研究 [J].机械工程师,2008,50(6):25-26.

Xie Xiao-zhu,Hu Wei.Parametrical study on laser cutting die-board[J].Journal of Mechanical Engineer,2008,50 (6):25-26.

[6] 邓前松,唐霞辉,秦应雄,等.中厚钢板小圆孔的高功率CO2激光切割工艺研究 [J].激光技术,2008,32 (5):554-557.

Deng Qian-song,Tang Xia-hui,Qin Ying-xiong,et al. Technological study on high power CO2laser cutting of small hole on middle-thick steel p lates[J].Laser Technology,2008,32(5):554-557.

[7] 彭登峰.高功率 CO2激光器功率实时检测与控制[D].武汉:华中科技大学物理电子学系,2006.

[8] 黄涛,陈培锋,邓国华,等.激光切割数控系统激光功率控制研究 [J].组合机床与自动化加工技术,2004, 46(6):20-23.

Huang Tao,Chen Pei-feng,Deng Guo-hua,et al.Control of laser power in NC system of laser cutting[J].Modular Machine Tool&Automatic Manu facturing Technique, 2004,46(6):20-23.

[9] Doval Gandoy J,Pasandin R,Marcos J.High voltage power supply for rotary die laser cutting system[C]∥PESCRecord-IEEE Annual Power Electronics Specialists Conference.Piscataway:IEEE,2002:1177-1180.

[10] Kramer Reinhard,Schwede Harald,Brandl Volker.Laser power measurement in industrial environment[C]∥Proc of International Congress on App lications of Laser and Electro-Optics.Orlando:Laser Institute of America, 2003:51-58.

[11] Kadlec Jaroslav,Vrba Radimír.Control system for precise power laser measurement[C]∥Proc of 2nd Inter-national Conference on Systems.Piscataway:IEEE, 2007:21-23.

[12] 徐路宁,张永康.激光切割工艺参数数据库的研究[J].电加工与模具,2005,40(2):42-45.

Xu Lu-ning,Zhang Yong-kang.Research on the parameter data base of laser cutting[J].Electromachining& Mould,2005,40(2):42-45.

[13] 彭行金,邓琦林,余民芳.激光切割工艺参数优化数据库系统[J].电加工与模具,2007,42(2):38-40.

Peng Hang-jin,Deng Qi-lin,Yu Min-fang.Optimized database system of technologic parameters of laser cutting [J].Electromachining&Mould,2007,42(2):38-40.