彭水水电站导流洞永久堵头混凝土施工技术研究

2010-03-15向景山

向景山

(中国水电八局 长沙市 410007)

1 工程概述

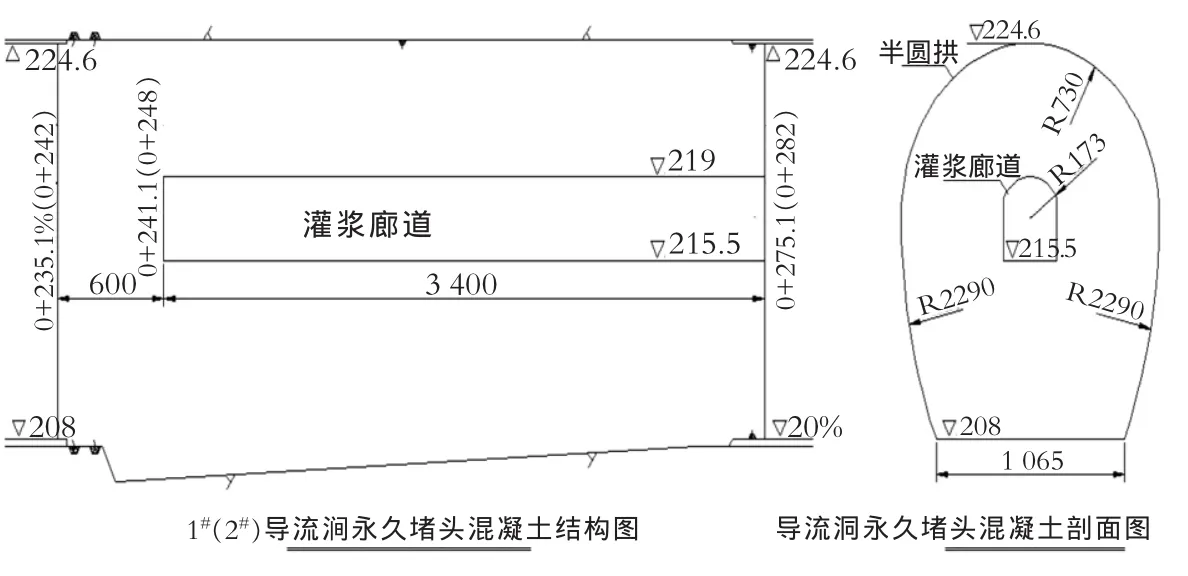

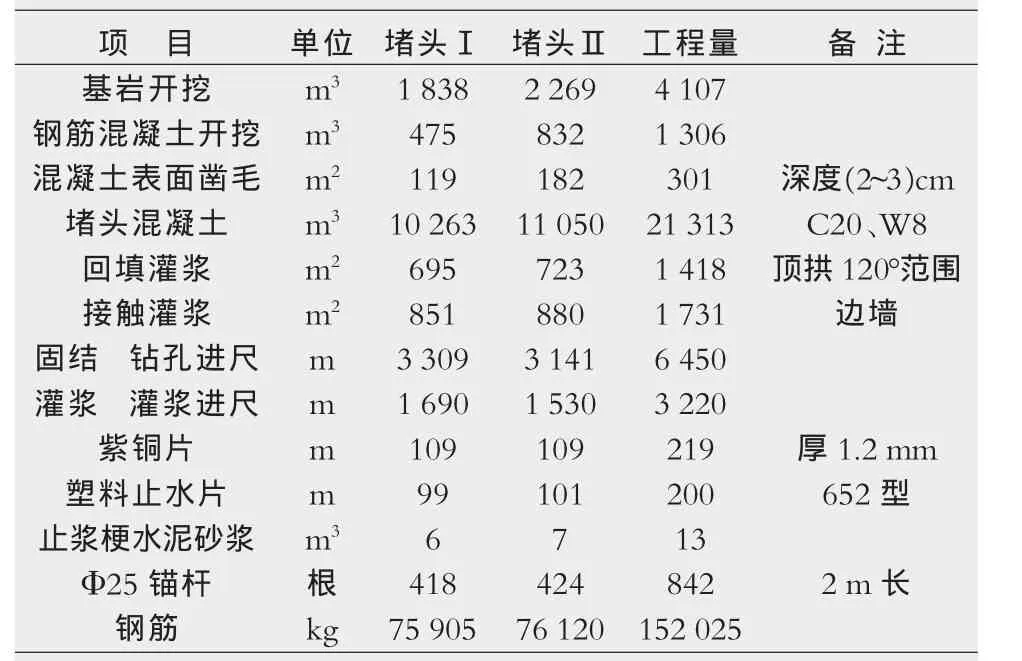

乌江彭水水电站1#、2#导流洞均位于大坝左岸,是彭水水电站主体工程施工期唯一的导流建筑物,1#导流洞长1308m,2#导流洞长1189m,洞室底板高程EL208,洞顶高程EL224.6,洞室断面底宽10.65m,最宽处14.6m,顶部为半径7.3m的半圆拱。1#导流洞永久堵头位于导流洞桩号 0+235.1~0+ 275.1,2#导流洞永久堵头位于导流洞桩号0+242~0+282,2个导流洞永久堵头长度均为40m(附图)。永久堵头主要工程量见附表。2个导流洞之间设连通洞,位于2个导流洞永久堵头下游。

导流洞永久堵头EL215.5~EL219设灌浆廊道,宽3m,高3.5m,顶部为120°圆弧拱,灌浆廊道长34m,1#导流洞永久堵头灌浆廊道位于0+241.1~0+275.1,2#导流洞永久堵头灌浆廊道位于0+248~0+282(附图)。

2 施工形势

附图 1#(2#)导流洞永久堵头混凝土结构图及导流洞永久堵头混凝土剖面图

附表 导流洞永久堵头工程量表

乌江彭水水电站主体工程于2004年开工建设,导流洞是唯一的导流建筑物。2008年1月12日,导流洞上游进水闸下闸,彭水水电站开始蓄水、发电,导流洞永久堵头施工准备随之开始。根据以往工程施工经验,导流洞永久堵头施工难度不大。但本工程导流洞下闸后,当上游水位达到EL275时,2#导流洞闸门下游渐变段0+0~0+ 30范围内出现大量漏水孔,其中最大1个漏水孔直径约Φ150,其他10余个漏水孔直径在Φ50~Φ80之间,经现场检测,渗水总流量约1.3m3/s,除2#导流洞受影响外,渗水还通过连通洞流到了1#导流洞,导致永久堵头施工难度陡增,如渗水问题解决不了,永久堵头混凝土施工无法进行。

根据总进度计划安排,彭水水电站水库将于2008年12月蓄至EL293,考虑导流洞进水闸门安全问题,永久堵头混凝土必须在2008年11月底前施工完毕。工期原本比较宽松,但出现渗水问题后,工期骤然显得异常紧张。

3 施工对策

针对出现的洞顶漏水情况,中国水电八局首先考虑的是外堵方案,即采用抛填堵塞物的方法堵住漏水源头。经查相关资料分析,漏水孔可能是导流洞顶排水孔贯通了大坝左岸F7断层与岩石裂隙所致,后经现场查看,漏水处上部山体已位于水下,且多为原始山体,地形非常复杂,无法准确定位漏水点,因此,放弃了外堵方案,转而考虑内排方案,即用足够多的抽水设备对渗漏水进行强排,在2#导流洞永久堵头上下游、在1#导流洞下游设混凝土临时堵头,确保永久堵头混凝土能基本在干地上施工。

4 临时堵头设计方案

(1)临时堵头长度设计。

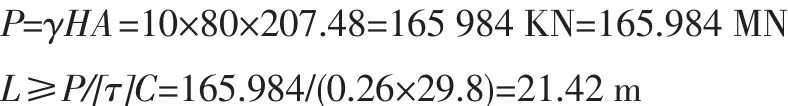

导流洞永久堵头施工期间,彭水水电站上游水位为EL278,考虑一定的保险系数,2#导流洞上游临时堵头按彭水水电站正常蓄水位EL293设计,即85m高水头(导流洞底板高程EL208)。下游临时堵头按20年一遇瞬时大流量10000m3/s考虑,对应的下游水位约EL235,27m高水头,临时堵头长度设计计算公式如下:

式中 L——堵头长度(m);

P——堵头迎水面承受的总水压(MN);

[τ]——容许剪应力(0.2~0.3MPa);

C——堵头剪切面周长(m);

γ——水容重(10kN/m3);

H——水深(m);

A——堵头截面积(m2)。经计算,上游临时堵头C=29.8m;H=(293-224.6)~(293~208)=(68.4~85)m,取H=80m;A=207.48m2。其中,C值未考虑顶部半圆拱周长,因此[τ]可取相对大值,经研究,取[τ]=0.26MPa。以上代入得:

考虑保险系数1.2,L=21.42×1.2=25.71m,取L=26m。

同理计算并确定实际取值EL214以下L=8m,EL214以上L=7m。

(2)临时堵头布置。

上游临时堵头布置主要考虑尽可能选择受力条件好的洞段,根据现场情况,布置在距永久堵头上游面约45m处,此处为导流洞转弯段,且围岩条件较好,为喷锚支护洞段(围岩条件差的洞段为钢筋混凝土衬砌),临时堵头承受水压后产生的滑移应力小,并与导流洞洞周形成挤压应力,可抵消部分滑移应力,受力条件较好。对下游临时堵头布置,因永久堵头下游基本为直洞段,下游临时堵头布置主要考虑布置在洞室围岩条件较好的洞段,并满足施工机械设备布置条件,留足永久堵头齿槽开挖后堆渣场地。根据现场情况,布置在距永久堵头下游面约200 m处,此处为导流洞喷锚支护洞段,围岩条件较好,满足施工布置条件。

(3)混凝土标号设计。

临时堵头混凝土标号设计原则上参照永久堵头混凝土标号,使用C20微膨胀混凝土,考虑到临时堵头存在水下施工情况,EL214以下使用C30水下微膨胀混凝土。

5 临时堵头施工

(1)混凝土施工方法。

上游临时堵头施工时在EL208预埋2根Φ1000排水钢管,作为施工期排水通道,钢管下游端设2MPa闸阀,临时堵头混凝土浇筑完毕后关闭闸阀。

2个下游临时堵头施工时在EL208各预埋1根Φ1000排水钢管,作为施工期排水通道,钢管上游游端设1MPa闸阀,乌江恢复过流后关闭闸阀。

2个下游临时堵头在EL222预埋1根Φ600通风钢管,通风管上游端设闸阀,枯水期(10月~次年4月)大坝下游水位一般在EL214以下,通风管闸阀开启,汛期6~7月大坝下游水位一般为EL220左右,通风管闸阀关闭;汛期其他月份(5月、8~10月)下游水位一般为EL218左右,平时通风管闸阀开启通风,一旦水情预报洪水将临即关闭闸阀,洪水退后闸阀重新开启。

临时堵头混凝土按 EL208~EL211~EL214~EL217~EL220~EL223~EL224.6分层浇筑,在浇筑EL208~EL211混凝土时使用潜水泵配合排水。混凝土使用搅拌车运料,混凝土泵送入仓。

转向失控一般是方向盘出现了问题,打不动或者打完了方向盘,前轮压根不动,这种情况一般是由于转向机构有零部件脱落、损坏、卡滞引起的。

(2)施工排水。

乌江恢复过流前,上游渗水通过预埋的钢管排出,恢复过流后,下游临时堵头排水管闸阀关闭,上游渗水采用1260m3/h抽水机抽至导流洞外已有的抽水点,再由抽水点设备抽排至乌江中。

抽水机数量根据来水量确定:1.3m3/s×3600=4680 m3/h,4680÷1260=3.7台,考虑1.25的保险系数,3.7×1.25= 4.6台,即设置5台1260m3/h抽水机抽水,并准备1台抽水机备用。

6 永久堵头混凝土施工

(1)混凝土分层及入仓方式。

考虑混凝土温控要求,永久堵头混凝土分层按(2~4)m控制,并结合灌浆廊道底板高程,按EL208~EL210~EL213.5~EL215.5~EL219~EL222~EL224.6分层。

对于混凝土入仓方式,水电八局的思路是下部尽可能使用自卸汽车与反铲挖掘机配合入仓,上部自卸汽车无法入仓时再考虑使用混凝土泵送入仓,这样混凝土可以少用水泥,减少混凝土水化热温升,减少后期通水冷却压力,使堵头混凝土尽快达到灌浆温度要求,并可节约成本。根据导流洞实际高度,EL219以下混凝土使用自卸汽车与PC200反铲挖掘机配合入仓,自卸汽车进入仓面前由施工人员用高压水枪将轮胎冲洗干净。EL219以上混凝土使用搅拌车运料,混凝土泵送入仓。在浇筑EL215.5~EL219时,由于中间有灌浆廊道,廊道边墙到导流洞边墙距离仅6.8m,减去廊道边墙和导流洞边墙结构钢筋保护层厚度,空间宽度只有6.6m左右,PC200反铲挖掘机在如此狭小的空间里作业十分困难。中国水电八局经与设计单位协商,将灌浆廊道往左侧或右侧平移1m,以灌浆孔底位置不变的原则调整灌浆孔深度,解决了此问题。

2#导流洞上游虽设置了临时堵头,但在永久堵头施工过程中,2个导流洞上游均仍有少量渗水,八局采取的方法是在永久堵头上游→下游通仓预埋1根Φ300钢管,上下游均设1MPa闸阀,平时闸阀开启,浇筑顶层混凝土、距洞顶还有约1m时,上游闸阀关闭,混凝土浇筑到顶后,对钢管回填砂浆封闭,下游闸阀关闭。

考虑到混凝土浇筑完毕后会少量收缩,混凝土和钢管之间会产生渗水通道,须对排水钢管采取止水措施:在排水钢管距永久堵头上游1m、2m、20m、39m处各焊1圈20cm宽、6mm厚钢板。

临时堵头施工完毕后,上游渗水量已减小很多,采用2台1260m3/h抽水机抽至导流洞外已有的抽水点,再排至乌江中,并准备1台抽水机备用。

(3)混凝土温控。

为使堵头混凝土尽快达到灌浆温度要求,须在堵头混凝土施工过程中中预埋冷却水管,混凝土浇筑完毕后进行通水冷却。

冷却水管采用外径32mm、壁厚2mm的高密度聚乙烯冷却水管,导热系数1.66KJ/(m.h℃),在仓内布置成蛇形管圈。导流洞堵头混凝土浇筑层厚3m以下时,冷却水管按垂直间距×水平间距=2m×2m布置,距堵头上、下游面及导流洞周边1m;浇筑层厚3m时,冷却水管按垂直间距×水平间距=3m×1.5m布置,距堵头上、下游面及导流洞周边1m。冷却水管引入灌浆廊道内,做到排列有序,避免过于集中引起混凝土局部超冷,并作好标记记录。引入廊道的管口朝下弯,管口长度不小于15cm,并对管口妥善保护以防止堵塞。

混凝土覆盖12小时后即开始进行初期通水,6~8月施工的混凝土通(8~10)℃制冷水冷却,9月施工的混凝土通河水冷却,水温与混凝土温差控制在(20~25)℃。通制冷水时间15天左右,通河水时间一般30天左右。通制冷水流量控制在(18~20)L/min,通河水流量控制在(20~25)L/ min,流向每天变换1次,并保证在管内形成紊流。控制降温速率≤1℃/d,直至满足灌浆温度要求为准。

灌浆施工完毕且确认无需再通水冷却时,用0.5∶1水泥浆封堵冷却水管。封堵时先由进浆管进0.5∶1水泥浓浆,同时将回浆管敞开,用以浆赶水方式将冷却水管残留水排出管外,直至回浆管的浆液浓度达到0.5∶1,将回浆管扎牢后,继续灌注直至不吸浆时屏浆结束。

7 实际施工情况

导流洞临时堵头于2008年2月开始施工,中国水电八局投入了5台抽水机为主、3个潜水泵辅助进行抽水,保证了临时堵头正常施工,于5月1日将临时堵头施工完毕,开始进行永久堵头齿槽开挖,2008年7月齿槽开挖结束,开始进行永久堵头混凝土施工,混凝土分层、入仓方式、排水、混凝土温控完全按以上所述方法执行,总体进行得较为顺利,于10月30日将永久堵头混凝土浇筑完毕,比原计划(11月底)提前1个月。同时,由于混凝土温控措施到位,为后续灌浆施工创造了条件,1#、2#导流洞灌浆施工分别于2009年2月10日、2月21日结束,实现2009年3月底前结束导流洞全部施工的目标。