轴流泵叶轮出口流场的3D-PIV测量

2010-03-14耿卫明汤方平

耿卫明,刘 超,汤方平

(1.江苏省南通市通州区水利局水利建设所,江苏南通 226300;2.扬州大学水利科学与工程学院,江苏扬州 225009)

轴流泵叶轮出口流场是典型的由旋转边界(叶轮)驱动产生的空腔内三维周期性非定常速度场.虽然空腔是一个圆状体,但由于是叶轮的旋转而导致的旋转流动,空腔内的二次回流、旋转破裂等现象十分复杂,一直是有关研究关注的问题[1].对于这类复杂流动的速度分布测量,一般希望测点数量比较多,且测量仪器对流动区域的干扰尽可能减小[2-3].在速度测量技术中,热线/热膜虽然动态响应能力很高,但缺点是干扰流场; LDV测量技术虽然是非接触测量方式,测量精度高,但因是单点测量,不适合于非稳定流动速度场全场测量,并且当测点数目多时,测量时间将很长,工作量很大.相对而言,PIV测量技术既具有不干扰流场的优点,又能够进行全场测量,并适合于非稳定流动速度场测量.

近年来,从测试手段上看,PIV测量技术的应用已是主流.国外已对3D-PIV技术进行了深入的分析和探讨,并广泛运用于测量各种非恒定流的试验中,取得了一些开创性的成果.国内的研究在很大程度上还停留在对流场的二维测试.

笔者应用3D-PIV技术对轴流泵叶轮出口流场进行测量,一方面分析叶轮的水力性能与流场之间的关系,为叶轮的设计提供参考和依据,另一方面为叶轮的导叶设计提供真实的来流条件,此外研究结果还将为计算机模拟轴流泵叶轮出口流场提供试验数据.

1 实验装置

1.1 轴流泵的改装

实验室原有轴流泵的基本性能参数[4]为:流量0.09m3/s,扬程6.4m,设计转速为2900r/min.为了测试的需要,将水泵进行如下改装:

a.考虑到传统的水泵叶轮上方导叶部分与直管段已连接成一个整体,放入标定物进行标定很困难,所以采用反向进水.

b.为了固定泵轴,同时考虑叶轮进口的水流条件,在叶轮进口前重新设计一副直导叶.如果导叶与叶轮之间的间隙过小,导叶后的水流尾迹将使叶轮进口的水流不均匀,因此将导叶与叶轮进口的距离加大为50mm.

c.在导叶下面加装一透明的叶轮室,内径150mm,壁厚5mm.为了克服由于圆管的曲面边界而导致光的折射误差,在圆管外面包围一透明的有机玻璃长方体小水箱.

d.为了模拟后导叶轮毂,在叶轮轮毂的后面紧接一根不锈钢管,长度450mm,内径50mm,壁厚5mm,用一个有4个直叶片的导叶体固定.

1.2 管路系统布置

考虑测试的方便,将轴流泵、扭矩仪和电机竖直布置,流量计进出口各布置10D(D为管道直径,mm)的直管段,并加装一个离心泵作为辅助泵,形成一封闭的自循环系统,满足轴流泵模型试验标准的要求[5],具体布置见图1.

图1 轴流泵性能测试系统布置Fig.1 Layout of performance test system for axial flow pumps

2 轴流泵性能测试

轴流泵性能测试按照GB 3216—82《离心泵、混流泵、轴流泵和旋涡泵试验方法》进行.试验转速为1450r/min,从阀门全开状态开始,依次测量大流量到小流量19个工况点.对测试得到的数据进行整理,绘制出轴流泵的性能曲线H~Q曲线,H为轴流泵的扬程,如图2所示.由于叶轮后没有导叶回收能量,在转速为1450r/min的工况下,轴流泵的最高效率约为68%,相应的流量为41L/s,扬程为1.45m,功率为0.875kW.

图2 H~Q曲线Fig.2 H~Q curves

3 应用3D-PIV技术测量轴流泵叶轮出口流场

3.1 3D-PIV技术基本原理

传统的二维PIV(2D-PIV)技术只能测量片光面内(双脉冲激光片光源,指激光通过光学元件在测试区域形成的厚度在1mm左右的片光源)速度,只有二维流动且速度方向与相机像平面完全平行,才能用单相机获得片光面内速度的准确值.如果流动是三维的,用2D-PIV技术测量可能导致较大的误差.3D-PIV技术将2D-PIV技术向三维延拓,利用不同视角的二维信息,应用体视摄影理论,重建空间三维位移[6],采用互相关理论[7-9]对试验图像进行分析.

3.2 3D-PIV测试系统

本文采用的3D-PIV测试系统为美国TSI公司生产的,包括1个双腔Nd:Yag激光器、2个CCD相机、2个高速数据接口板、1个同步器和数据处理系统.测试系统如图3所示.

图3 测试系统Fig.3 Schematic diagram of test system

3.2.1 标定软件

本文试验使用的标定软件为TSI公司的PIVcalibration软件.该软件具有分析标定图像和创建标定函数等功能.

3.2.2 图像采集处理软件

3D-PIV测试系统控制和图像分析由Insight3.2软件来实现,其工作平台为Windows2000 professional.该软件具有连续获取1000帧高分辨率(1k×1k)图像的能力,可以快速得到流动瞬态的矢量场、涡量场以及剪切应变率的分布.

3.2.3 Nd:Yag激光器系统

激光器采用美国Newwave公司生产的Nd:Yag激光器,型号为MiniLaseⅢ-15,工作频率为15Hz,脉冲最大能量为50mJ,两激光器脉冲时间间隔的范围从200ns到0.5s.

3.2.4 同步器

同步器(synchronizer)用来控制激光脉冲发射和图像采集的顺序,保证系统中的所有部件按照一定的时间顺序协调运行.

3.2.5 CCD相机

本文试验采用2个CCD相机,型号为PIVCAM 10-30,分辨率为1000×1016像素,采集速度为30帧/s. CCD相机采用Scheimpflug配置[10],这种配置将拍摄截面、相机的感光平面与透镜平面相交于一点,这样左右相机图像上的所有点都很清晰,从而使标定、测量准确.

3.2.6 编码器[11]

运用霍尔元件原理,加上抗干扰光耦电路,使轴流泵轴每转一周,便给同步器一个脉冲信号,触发激光,实现周期锁相平均采样.

3.3 测量断面

通过改变激光脉冲的延时,使叶轮转过一个角度,以测量不同的断面.由于是圆柱面,所以每次测量标定断面处的流场即相当于测量了其后面的断面.本文测量的流场为周期性流场,轴流泵的4个叶片是一致的,测量区域为一张叶片的头部到下一张叶片的头部所覆盖的1/4圆环空腔.实际测量时将这块区域分成六等分.由于激光位置固定,先通过调试得出一张叶片的头部与激光片光源重合时的延时T1=6.8ms,以及下一张叶片的头部与测量面重合时的延时T2=17.2ms.由于每种工况下轴流泵的转速是一定的,总时间不变,因此计算出总时间T=10.4ms,ΔT=2.08ms.先测量叶片的头部与测量面重合时的流态,改变延时使T2=T1 +ΔT=8.88ms,这时整个叶轮旋转15°,再测量第2个轴面,依此类推.由于第1个轴面和最后1个轴面同在叶片头部下面,流态相同,故2个轴面只测1个,一共测量了0°~75°6个轴面.通过调低坐标架,垂直方向共测3个位置,测试出叶轮出口边缘下方21cm的圆环空间区域.测量区域如图4所示.

图4 测量区域Fig.4 Top and side views of measurement area

由于轴流泵装置是一个密闭的整体,而标定时又需要轴流泵内的水是静止的,因此在轴流泵内放入标定板标定比较困难.本文采用的标定方法是另外加工一个和实际测量时尺寸一样的水箱专门进行标定,采用的圆管与实际测量时装在试验轴流泵上面的是同一根管子,可以认为圆管的折射率是一样的.

3.4 试验工况

本文试验共测量5个工况,见图2,分别是A:Q=41L/s设计工况,B:Q=36L/s高效区工况,C:Q= 25L/s马鞍区工况,D:Q=20L/s小流量工况,E:Q=54L/s大流量工况.

3.5 应用3D-PIV技术的测量步骤[12]

应用3D-PIV技术测量轴流泵叶轮出口流场的测量步骤为:(a)进行三维测量的标定,获取标定函数. (b)调节工况,使水泵稳定运行.(c)使片光腰部在测量区域中心附近,并使片光中心面与主断面重合.(d)撒播示踪粒子,控制粒子浓度.(e)调整相机焦距至图像清晰.(f)在Insight中设置相关试验参数,脉冲的间隔时间为80μ s;脉冲的延迟时间为255ms;查询区大小为32×32像素.开始采样,每个轴面拍摄20幅图像.(g)调整延时,改变叶片头部所在轴面与片光面的相对角度测试下一个轴面,直至测完6个轴面.(h)移动相机和片光到下方位置上的测量轴面,重复(e)~(g),直至测完所有轴面.

3.6 处理数据的方法

a.运用TSI公司的Insight软件对图像进行处理.调入一幅图像,运用互相关技术计算出左右相机的二维速度.调入前面标定步骤得到的标定文件,计算出三维向量.在此过程中要运用Insight软件自带的修正技术剔除图像中少量的坏点,并在这些位置进行插值.最后对20幅图像进行求平均处理.

b.把上一步得到的三维速度向量文件调入Tecplot9.0中进行拼接,运用插值技术进行计算以获得整个测试区域的流场.

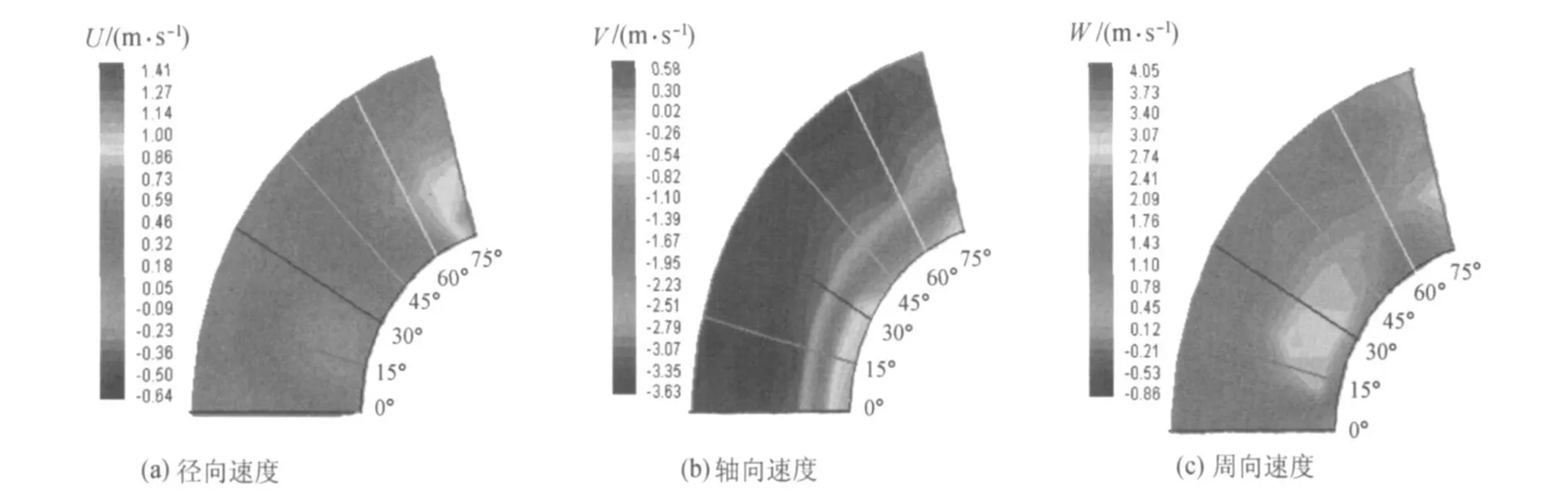

c.绘出各个测试工况下每个测试轴面上的径向流速和轴向流速的合速度(用箭头表示)、周向流速分布云图.

d.绘出各个测试工况下测试区域的空间流线图和横断面三维流速的云图分布(设计流量工况下测试区域的空间流线见图5,设计流量工况下距叶轮出口边缘2mm处剖面流速云图见图6.

图5 设计流量工况q=41L/s时空间流线Fig.5 Spatial streamline images under design flow q=41L/s

图6 设计流量工况q=41L/s时,距叶轮出口边缘下方2mm处剖面流速云图Fig.6 Nephorgams of velocity below 2 mm from edge at exit to impeller under design flow q=41L/s

e.分析叶轮出口的流动规律.

4 误差分析

4.1 折射率

本文试验测试的是一个环状旋转流场,从半径方向打进去的片光源经过圆柱面到相机必然会产生折射[13-14].通过在圆管外面套上一个方形水箱并注入清水,可以有效降低由于折射率不同产生的光线歪曲而形成的误差.但是毕竟有机玻璃与水的折射率不完全一样,其误差仍不能完全消除.

4.2 气泡

水中大的气泡和附在边壁上的气泡对照片的质量都有影响.在外边相机一面的有机玻璃上附着的小的气泡,测量时都要较好地清除以免影响测试质量.

4.3 示踪粒子

测试区域的流态变化非常剧烈,示踪粒子的跟随性显得非常重要,否则不能很好地反映所测试水流的实际运动状态,造成跟随性误差.另外在脉冲时间间隔内,小部分粒子跑出1mm厚片光也造成了由于测试区域速度处理不好[15],进行插值而形成的误差.

4.4 随机误差和系统误差

试验测试不可避免会产生随机误差,由于这类误差是随机产生的而无法控制.此外系统本身也会产生误差,但这些误差很小,可以忽略不计.

5 结 语

a.叶轮出口的流场呈螺旋形向外运动的趋势,水流具有较为明显的三维流动特征.

b.轴向速度由轮毂到叶轮外壳具有逐步增大的分布规律,表明该轴流泵的流量具有外趋效应.

c.小流量工况时因叶片背面脱流造成叶轮出口附近出现回流现象,靠近轮毂区域出现脱流、旋涡现象,这是小流量工况效率低下的原因.

d.马鞍区工况在叶轮出口附近出现更趋剧烈的二次流、回流现象是工况不稳定的直接原因.

e.设计工况与大流量工况的流态均比较好,无旋涡和脱流现象,但大流量工况时切向速度与轴向速度的比值偏小,与导叶入口角相差过大,导致大流量工况的效率不高.

f.从对试验结果的分析可知,采用3D-PIV技术对轴流泵叶轮出口的流场进行研究是可行的,能够反映实际三维流场的情况,为轴流泵设计提供参考,对CFD数值模拟结果进行验证.

[1]刘应征,陈汉平.复杂旋转回流PIV速度整场实验研究[J].水动力学研究与进展:A辑,2003,18(5),:601-606.(LIU Yingzheng,CHEN Han-ping.Experimental investigation into swirling recirculating flow using PIV[J].Journal of Hydrodynamics:A,2003,18 (5):601-606.(in Chinese))

[2]申功忻.全场观测技术概念、进程与展望[J].北京航空航天大学学报,1997,23(3):332-340.(SHEN Gong-xin.Concept trace trend on full field observation and measurement technigues[J].Journal of Beijing University of Aeronautics and Astronautics,1997,23 (3):332-340.(in Chinese))

[3]范洁川.流动显示与测量[M].北京:机械工业出版社,1997.

[4]李大亮.开敞式进水池内部流动的3D-PIV实验研究[D].扬州:扬州大学,2004.

[5]中国标准出版社,全国泵标准化技术委员会容积泵分会.中国机械工业标准汇编:泵产品卷:下[M].北京:中国标准出版社,2004.

[6]张军,徐洁.3D-PIV技术数值模拟研究[J].船舶力学,2000(4):6-14.(ZHANG Jun,XU Jie.Numerical simulation on 3D-PIV technique[J].Journal of ShipMechanics,2000(4):6-14.(in Chinese))

[7]孙鹤泉,康海贵.DPIV流场测试技术中的数据处理[J].大连理工大学学报,2000(3):364-367.(SUN He-quan,KANG Hai-gui. Processing of DPIV data[J].Journal of Dalian University of Technology,2000(3):364-367.(in Chinese))

[8]王灿星,林建忠,山本富士夫.一种基于互相关的三维PIV图像处理方法[J].水动力学研究与进展,2002(2):31-42.(WANG Can-xing,LIN Jian-zhong,YAMAMOTO Fujio.An algorithm for three-dimensional PIV based on cross-correlation[J].Journal of Hydrodynamics,2002(2):31-42.(in Chinese))

[9]罗罡,杨冠玲,母国光.利用二维PIV中的冗余信息实现三维流体速度场合成[J].激光杂志,1999(3):15-16;18.(LUO Gang,YANG Guan-ling,MU Guo-guang.Compounding the 3-D velocity field of fluid using the redundant information in 2-D PIV[J]. Laser Journal,1999(3):15-16;18(in Chinese))

[10]HU H,SAGA T,KOBAYASHI T,et al.Dual-plane stereoscopic PIV:system setup and its application on a lobed jet mixing flowing[J]. Experiments in Fluids,2001,31:277-293.

[11]竺晓程,赵岩,杜朝辉.PDA和PIV在旋转叶轮测量中的周向定位[J].流体机械,2003,31(4):1-3.(ZHU Xiao-cheng,ZHAO Yan,DU Chao-hui.Circumference orientation in the rotary flow measrement using PDA and PIV system[J].Fluid Machinery,2003,31 (4):1-3(in Chinese))

[12]TSI COMPANY.Particle image velocimetry:theory of operation[M].Shoreview:TSI Incoporated,2002.

[13]LAWSON N J,WU J.Three-dimensional particle image velocimetry:error analysis of stereoscopic techniques[J].Measurement Science and Technology,1997(8):894-900.

[14]LAWSON N J,WU J.Three-dimensional particle image velocimetry:experimental error analysis of a digital angular stereoscopic system [J].Measurement Science and Technology,1998,8:1455-1464.

[15]HU H,SAGA T,KOBAYASHI T,et al.Dual-plane stereoscopic particle image velocimetry:system set-up and its application on a lobed jet mixing flow[J].Experiments in Fluids,2001,31:277-293.