FlexRay总线在工程车辆中的应用研究

2010-03-14卞永明徐新明朱利静赵芳伟

卞永明,蒋 佳,徐新明,朱利静,赵芳伟,金 本

(同济大学 机械工程学院,上海 201804)

FlexRay是戴姆勒克莱斯勒公司的注册商标.2000年FlexRay联盟成立,到2009年共有7个核心成员:宝马、博世、戴姆勒、飞思卡尔、通用、恩智浦半导体和大众.FlexRay是继CAN和LIN(Local Interconnect Network)之后的最新研发成果,可以有效地管理多重安全和舒适功能,譬如,FlexRay适用于线控操作(X-by-Wire).相对于其他车载通信协议,FlexRay有更灵活的数据通信方式,更快的数据传输速率,更全面的拓扑选择,更完善的容错机制.因此,FlexRay总线已经被广泛应用于各种乘用车辆[1,2].

随着线控技术越来越多地应用于车载控制系统,传统的机械液压控制机构已经逐步被替代.目前,线控制动系统、线控转向系统和线控油门控制系统已经被应用于许多厂商的汽车设计中,使汽车操控的性能得以大大提高,发动机的燃油经济型、乘坐舒适性以及驾驶安全性都得到了很大程度的改善.为了适应这个趋势,同时研究FlexRay总线在全电力驱动工程车辆中的性能,本文主要对FlexRay总线在全电力驱动装载机上的工程应用进行了研究.

1 全电驱动装载机简介

本文所介绍的全电力驱动装载机是在常林ZL15B轮式装载机的基础上进行电气化改造的.该装载机动力源由原先的柴油发动机改为3台永磁同步电机,分为前桥和后桥驱动.前桥的2个车轮分别通过减速机构与2个驱动电机连接,后桥通过1个差速器与驱动电机连接.其具体的结构如图1所示.采用减速驱动型电动轮可以简化传动系统,提高传动效率,使整车布置灵活,简化了传统复杂的机械和液压结构,提高了系统的稳定性和可靠性.

原有装载机的机械控制系统全部被电气控制系统所代替,使用1个整车控制器通过CAN总线控制3台电机驱动器.整体结构为:整车控制器是控制系统的主控制器,电子脚踏板作为装载机的加速装置,产生的模拟信号由整车控制器采集,经A/D转换、标定等处理后,通过CAN总线将控制信号发送给永磁同步电机驱动器,驱动车轮运动.同时,电机的转速、扭矩、温度和控制器温度等状态参数也通过CAN总线,发送给带有CAN接口的显示器,实时显示相关参数.具体的控制系统结构如图2所示.

图1 装载机电力驱动轮Fig.1 Electric driven wheels of loader

图2 装载机电控系统结构图Fig.2 Electric control system structure of loader

2 FlexRay总线在全电驱动装载机中的应用

FlexRay总线是1个为满足未来车载通信系统高可靠性、高速率的要求和线控系统要求的总线通信标准,能够适应任何恶劣的车载环境,为各种车辆的电控系统提供了1个优秀的通信通道.它的最大特点就是在非常高的通信速率的同时,保证了系统非常高的可靠性要求和冗余度要求.该总线还可以对每个节点加装总线监控器来监测节点的运行状态,保证总线的运行状态不受其他错误节点的影响[3].因此,对于工况非常恶劣的全电驱动装载机,FlexRay总线比CAN总线更能满足其电控系统对通信总线实时性、可靠性和高通信速率的要求.

本控制系统选用NXP公司的LPC2294型ARM7作为整个系统的主控制器,在其外部外扩1个Freescalse公司的MFR4310型通信控制器作为FlexRay总线控制器,在电子脚踏板和3个永磁同步电机控制器上使用Freescale公司的MC9S12XF512作为控制芯片.电子脚踏板仍然作为装载机的速度控制装置,其产生的模拟信号被MC9S12XF512通过A/D模块转化为数字信号,然后通过 FlexRay总线传送给 ARM(Advanced Reduced Instruction Set Computer Mahines)主控制器,ARM主控制器经过数据处理后将动作指令通过FlexRay总线发送给3个电机控制器节点,控制电机的启动和停止状态.本系统将 2个FlexRay通道全部启动,1个作为主控通道,1个作为备用冗余通道.具体的控制系统结构如图3所示.

图3 使用FlexRay总线的装载机控制系统结构框图Fig.3 Control system structure of loader using FlexRay

在该控制系统中,电机的转速、扭矩、温度和控制器温度等状态参数通过分节点的Freescale控制器从FlexRay总线上发送给ARM主控制器并显示在主控制器的液晶屏上.该控制系统所有节点的发送和接收时隙都已经在总线启动之前设置完毕,总线运行的时候没有必要再像CAN总线一样通过中断程序来向总线上发送信息,所有的发送时间都是已经设定好,用户只需实时更新所要发送的参数即可.这种控制方式大大地减轻了控制器的负担,使得控制器能够集中资源完成其他的数据处理和控制任务,性能比以CAN总线为架构的控制系统性能高出数倍[4].

2.1 控制系统主控制器的方案设计

应用FlexRay总线的全电驱动装载机控制系统硬件主要由以ARM为基础的主控制器和以MC9S12XF512为基础的分控制器组成.主控制器的ARM芯片除了通过MFR4310型FlexRay通信控制器与分节点进行通信以外,还具有4路CAN通道,可以与分节点的内置CAN通信模块进行通信,从而作为1个FlexRay总线的备用通信系统.

主控制器通过FlexRay(CAN)总线接收分节点的状态信息和发送控制命令,同时主控制器还连接了1个640mm×480mm的液晶显示器以显示各分节点的状态信息,其结构如图4所示(CTM1050是1款带隔离的高速CAN收发器芯片,MFR4310是FlexRay通信控制器的1种型号).

本方案中主控制器的ARM芯片为NXP公司的LPC2294.LPC2294是基于1个支持实时仿真和跟踪的32位ARM7TDMI-S CPU的微控制器,并带有256 kB嵌入的高速Flash存储器.128位宽度的存储器接口和独特的加速结构使32位代码能够在最大时钟速率下运行.对代码规模有严格控制的应用可使用16位Thumb模式将代码规模降低超过30%,而性能的损失却很小[5].ARM7TDMI-S处理器使用流水线来增加处理器指令流的速度,这样可使几个操作同时进行并使处理和存储器系统连续操作.流水线使用3个阶段,因此指令分3个阶段执行:取指、译码和执行.其使用了冯诺依曼(Von Neumann)结构,指令和数据共用1条32位总线,只有装载存储和交换指令可以对存储器中的数据进行访问.LPC2294具有144脚封装、极低的功耗、多个32位定时器、4路10位ADC、8路10位ADC、4路CAN以及多达9个边沿或电平触发的中断.

2.2 控制系统分控制器的方案设计

本方案中的应用FlexRay总线的控制系统分控制器以Freescale的MC9S12XF512控制器为控制芯片.为了达到FlexRay总线节点上的执行机构或传感器对性能的要求,MC9S12XF系列微控制器已经以16位的硬件结构达到了一般32位微控制器的性能,专门为低功耗、低成本和对电磁环境敏感产品所设计.

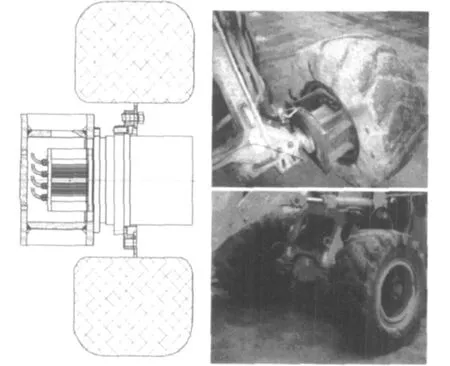

本方案使用MC9S12XF512芯片作为分控制器的控制核心,它根据从FlexRay(CAN)总线上接收主控制器发过来的控制命令,然后进行辨别和处理,将处理后的动作结果发给电机控制器,控制电机动作,再将电机控制器发回的诸如电机的转速、扭矩、温度和控制器温度等状态参数从总线上反馈给主控制器.具体的结构如图5所示.

图4 主控制器结构框图Fig.4 Structure of main controller

图5 分控制器结构框图Fig.5 Structure of minor controller

MC9S12XF系列微控制器最大的特点是有1个性能增强的精简指令集内核(XGATE)协处理器.XGATE能够处理基于C语言的程序,处理速度是S12系列MCU(Micro Control Unit)总线频率的2倍,它的指令结构专门为数据移动、逻辑和位流处理进行了优化.所有的外设模块都可以使用XGATE进行数据处理.微控制器内置的FlexRay通信控制器模块支持各种速率的数据传输,最高速率可达10 Mbp·s-1.FlexRay模块可以根据消耗和EMC(Electro Magnetic Compatibility)优化方式使用内部PLL(Phase Locked Loop)从外部4~40 MHz的晶振中获得时钟源信号.此外,还有1个MSCAN模块,它带有1个FIFO(First Input First Output)接收缓冲器阵列和1个输入过滤器.这样该芯片就可以同时兼容2种通信总线,与原来的CAN通信系统有着非常好的兼容性.本方案使用的是64管脚的MC9S12XF512芯片,封装为LQFP(Low-profile Quad Flat Package).

3 应用FlexRay总线的装载机控制系统实时性能分析

在原有使用CAN总线的全电驱动装载机控制系统中,主控制器只能完成驱动电机的启动和停止,并且将电机的参数通过CAN总线发送给显示器进行显示.因为CAN总线在实时性和可靠性方面的限制,控制系统仍然依靠原有的液压机械控制系统进行转向控制,而刹车制动则是依靠电机自身的控制来进行.控制器在通过CAN总线发送或接收数据时必须进入发送接收中断或在主程序中以查询的方式接收发送信息,这样就消耗了很多主控制器的资源,并且其最高通信速度只有1 Mbp·s-1,使得系统的反应速度偏慢,满足不了性能的要求.

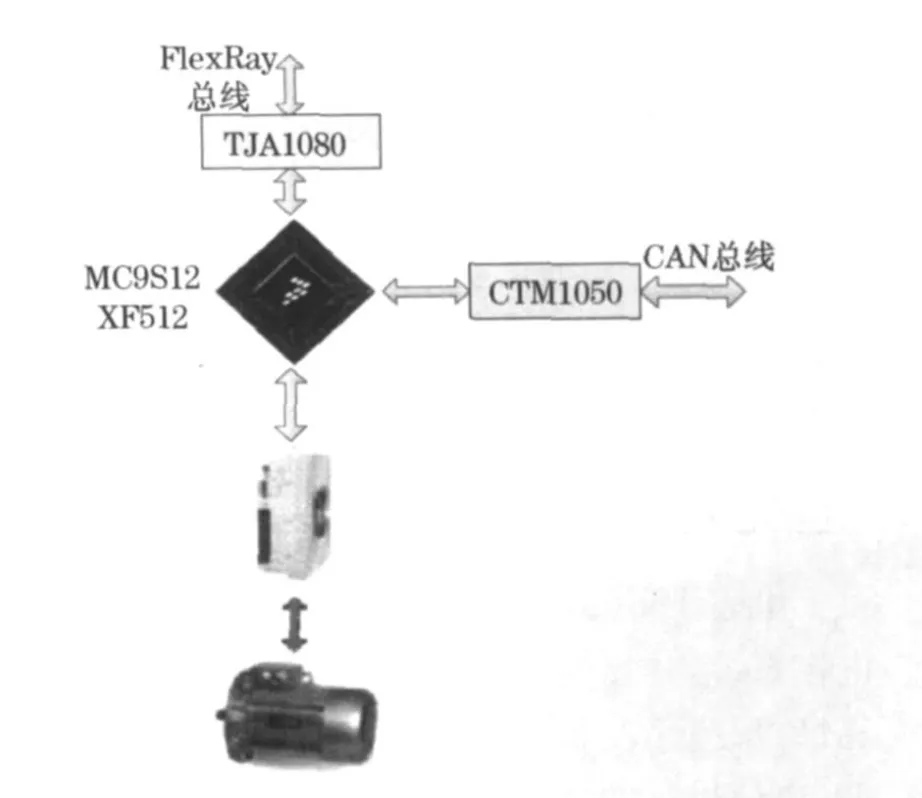

FlexRay总线是专门为X-By-Wire要求开发的1款通信总线,通信速度最高能达到10 Mbp·s-1,具有双通道冗余结构,大大提高了系统的可靠性和安全性.同时FlexRay总线是时间触发的通信总线协议,只要在总线启动之前把通信系统的各个全局参数和局部参数设置好就可以与其他节点进行通信,而且在发送和接收数据时不需要系统进入中断或查询,极大提高了控制器内部处理器的利用率和反应速度,使得控制器的处理资源集中到控制策略及其他有用信息的处理上面.CAN总线与FlexRay总线的性能对比如表1所示.

表1 CAN与FlexRay的性能对比Tab.1 Performance comparison between CAN and FlexRay

由表1可知在应用FlexRay总线的控制系统中,能够有充足的资源将转向系统和制动系统也改造成电控系统,并集成到主控制器的总线网络中,形成1个全线控的工程车辆,这样就能很大地提高系统的可靠性、反应速度和可扩展性.同时减少了复杂巨大的机械液压结构,节省了电力的消耗,提高了资源的利用率,也使得车辆结构的设计变得非常灵活[6].

在应用FlexRay总线的装载机控制系统中,通过FlexRay总线传送的主控制器控制命令信息和分控制器状态信息的网络延时是可以计算出来的,通过分析主控制器和1个车轮分控制器之间的通信网络的实时性,可以分析整个控制系统的实时性.

对于常用的启动、停止和驱动器状态信息信号,在静态段中设置其发送和接收时隙,设主控制器到车轮分控制器1的通信总线长度为L1,主控制器发送控制信号长度为PC,分控制器发送的状态信息信号长度为PS,每一位的传输时间为tbit,主控制器发送的控制命令的延时RC和分控制器发送的状态信息的延时RStatus为

对于一些数据量很大的消息帧,静态帧的带宽不足以满足发送信息带宽要求的时候,则要使用动态段来发送这些信息.设动态段传送的信息长度为PD,从主控制器控制程序产生控制指令,并将其交给通信控制器进行发送,到分控制器完全接收到信息这段时间的延时为RD,则RD的值为

式中:N{H(n)}为H(n)中所有元素的数量,H(n)为具有高优先级的信息;yi为1个二进制变量,第i个周期被延迟时为1,否则为0;Tcycle为循环周期;xuv为1个二进制变量,当周期g中有帧ID为u的L(n)(L(n)为具有低帧ID的信息)中的元素v被发送时,xuv值为1,否则为0;Cv为元素v的通信占用时间;G为动态微时隙的长度.

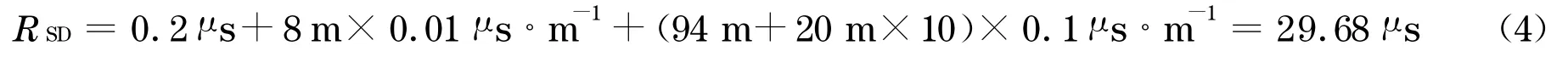

如上所述,整个控制系统的总线在静态段和动态段的最大理论延时都能通过式(1)~(3)计算出来.在本方案中,按照全电驱动装载机控制系统的实际结构和状态,所有的控制命令和状态信息的发送全部在静态帧中完成,每个控制命令和状态信息的负载长度为20个字节,主控制器与最远的控制节点的总线长度为8 m,该总线的通信速率使用10 Mbp·s-1.设整个控制命令和状态信息的最长理论延时为RSD,则其具体值为

则在本方案中,主控制器控制命令和分控制器状态信息的最长理论延时为29.68 μ s,然后再将延时值代入系统的数学模型中配置相应的控制参数,以达到控制系统的要求.

4 结论

介绍了在常林ZL-15B轮式装载机的基础上进行电气化改装的全电力驱动装载机的结构和其控制系统,并且描述了改装后装载机的主要技术指标,讨论了FlexRay总线在全电力驱动装载机上应用的可行性和主要方案,根据上述讨论的应用方案分成主控制器结构和分控制器结构分别给出了对应的设计和控制方案.表明FlexRay总线在工程车辆中有着较好的应用前景.

[1]Mentor Graphics Corporation.Model sim SE user's manual software version[R].Wilsonville:Mector Graphics Corporation,2006.

[2]JIN Ben,BIAN Yongming,LI Anhu.A method for response time computation in FlexRay communication sy stem[C]∥Proceeding s of 2009 IEEE International Conference on ICIS.Piscataway:IEEE,2009:47-51.

[3]Xilinx,Inc.XPS FlexRay controller(V 1.00a)product specification[R].San Jose:United States.Xilinx,Inc,2007.

[4]刘欣,杨志家.FlexRay通信控制器收发功能的研究和实现[J].微计算机信息,2007,23(6):266-268.LIU Xin,YANG Zhijia.Research and implementation of transceiver function of FlexRay communication controller[J].Micro Computer Information,2007,23(6):266-268.

[5]李凤保.网络化测试系统及实时性研究[D].成都:电子科技大学,2003.LI Fengbao.Network test sy stem and real-time research[D].Chengdu:University of Electronic Science and Technology,2003.

[6]卞永明,葛凤龙,金晓林.轮式装载机永磁同步电机驱动系统的参数匹配[J].中国机械工程,2009,24(120):2927-2937.BIAN Yongming,GE Fenglong,JIN Xiaolin.Matching method of wheel loader permanent magnet synchronous motor drive system[J].China Mechanical Engineering,2009,24(120):2927-2937.