特种陶瓷材料的研究进展

2010-03-11葛伟青

葛伟青

(唐山学院,唐山:063000)

特种陶瓷也称为先进陶瓷、现代陶瓷、新型陶瓷、高性能陶瓷、高技术陶瓷和精细陶瓷,突破了传统陶瓷以黏土为主要原料的界限,主要以氧化物、炭化物、氮化物、硅化物等为主要原料,有时还可以与金属进行复合形成陶瓷金属复合材料,是一种采用现代材料工艺制备的、具有独特和优异性能的陶瓷材料。已成为现代高性能复合材料的一个研究热点。特种陶瓷于二十世纪发展起来,在近二、三十年内,新产品不断涌现,在现代工业技术,特别是在高技术、新技术领域中的地位日趋重要。许多科学家预言:特种陶瓷在二十一世纪的科学技术发展中,必将占据十分重要的地位。

特种陶瓷不同的化学组成和组织结构决定了它不同的特殊性质和功能,可作为工程结构材料和功能材料应用于机械、电子、化工、冶炼、能源、医学、激光、核反应、宇航等领域。一些经济发达国家,特别是日本、美国和西欧国家,为了加速新技术革命,为新型产业的发展奠定物质基础,投入大量人力、物力和财力研究开发特种陶瓷,因此,特种陶瓷的发展十分迅速,在技术上也有很大突破。

1 概述

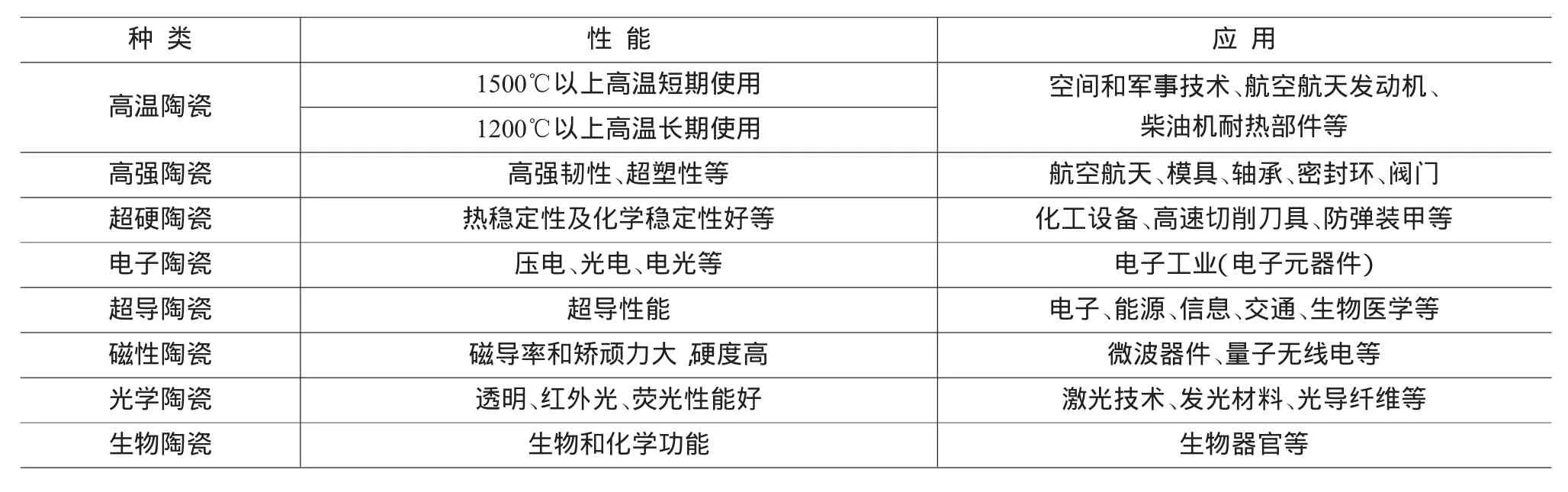

特种陶瓷通常包括结构陶瓷、功能陶瓷(电子陶瓷)和生物陶瓷等.结构陶瓷具有高强度、高硬度、高耐磨、耐高温、耐腐蚀等特性,功能陶瓷具有导电、半导性、绝缘、压电、透光、光电、电光、声光、磁光等性能,生物陶瓷具有医疗(人工关节.骨、牙齿等)和催化等功能,在现代工业技术,特别是在高新技术领域中的地位日趋重要。

中国科学院上海硅酸盐研究所所长罗宏杰在佛山市加快发展特种陶瓷推介会上发言说,特种陶瓷具备传统陶瓷不具备的多种特性,消耗低、利润高,应用前景十分广阔。预计2010年全国的市场规模将达到400亿元。世界的市场规模将达到1500亿美元。中国经济的高速发展,将为特种陶瓷制造业提供广阔的市场与发展空间。

目前,高温结构陶瓷研究的主要目标仍然是燃气轮机、活塞发动机和磁流体发电机用的材料。高温结构陶瓷的应用在汽车、飞机、火箭等领域获得了成功。福特公司研制的汽车用轮机的机头、定子和叶轮都是用氮化硅制作的,热交换器是用蜂窝状结构的结晶化玻璃制成的。超音速飞机发动机和火箭燃烧室内壁、隔热衬层等高温部位都利用到了陶瓷材料。美国研制成功了AGT100和AGT101型全陶瓷汽车发动机,其进口温度分别达到了 1290℃和 1370℃,比超合金高 200~260℃。

2 粉末制备技术进展情况

目前最引人注目的粉末制备技术是超高温技术。利用超高温技术可廉价地研制特种陶瓷。

超高温技术具有如下优点:能生产出用以往方法所不能生产的物质,能够获得纯度极高的物质,生产率会大幅度提高,可使作业程序简化、易行。目前,在超高温技术方面居领先地位的是日本。此外,溶解法制备粉末、化学气相沉积法制备陶瓷粉末、溶胶-凝胶法生产莫来石超细粉末以及等离子体气相反应法等也引起了人们的关注。

3 特种陶瓷成形方法及特点

3.1 干法成型

干法成型包括钢模压制成型、等静压成型、超高压成型、粉末电磁成型等方法。

3.1.1 钢模压制成型(干压法)

将含有少量增塑剂、具有一定粒度配比的陶瓷粉末放在金属模内,在压机上受压,使之密实成型。钢模压制的优点是易于实现自动化,所以在工业生产中得到较大的应用。

3.1.2 等静压成型

等静压成型是通过施加各项同性压力而使粉料一边压缩一边成型的方法。等静压力可达300MPa左右。在常温下成型时称为冷等静压成型,在几百摄氏度到2000℃温区内成型时称为热等静压成型。等静压有两种方式:干袋法和湿袋法。湿袋法是将粉末或颗粒密封于成型橡胶模型内,置于高压容器中的液体内,施加各向同性压力而被压缩成型。干袋法介于湿袋法和干压法之间,用液体作压力传递介质,但压力只施加于柱状模具的径向外壁,模具轴向基本上不受力。等静压制有以下优点:能压制具有凹形、空心、细长件以及其他复杂形状的零件;摩擦损耗小,成型压力低;压力从各个方面传递,压坯密度分布均匀、压坯强度高,模具制作方便,寿命长,成本较低。但等静压制也有缺点:压坯尺寸和形状不易精确控制,生产率较低,且投资大,操作较复杂,成型在高压下操作,容器及其它高压部件需要特别防护。

表1 特种陶瓷分类及应用Tab.1 Classification and application of special ceram ics

3.1.3 超高压成型

超高压成型是一种发展很快的成型方法,多用于纳米陶瓷的成型中。纳米陶瓷的粒径受烧结温度影响很大,烧结温度越低,粒径越小,越容易得到纳米陶瓷;而通过加大成型压力,提高素坯的初始密度,可以降低纳米陶瓷的烧结温度,因此超高压成型应运而生。,超高压成型明显地改变了素坯的烧结性能,从而更加容易得到纳米陶瓷。

3.1.4 粉末电磁成型

粉末电磁压制是一种利用强脉冲电磁力作用于粉末体使其致密化的高效率成型新工艺。这种方法通常用于金属材料的成型,可获得非常高的致密度。粉末电磁压制法成型的样品致密度均达到了95%以上,具有较好的压电与介电性能。

3.2 湿法成型

与干法成型相比,湿法成型可以较容易地控制坯体的团聚以及杂质的含量,减少坯体的缺陷,并可制备各种形状复杂的陶瓷部件。湿法成型大致可分为塑性成型和胶态浇注成型两大类。

3.2.1 塑性成型

塑性成型也称湿压法,是指将已制成塑性的物料在刚性模具中压制成型的一种成型方法。可塑性物料是由固相、液相、气相组成的塑性粘性系统,由粉料、粘结剂、增塑剂和溶剂组成。

塑性成型包括挤压成型、注射成型、轧膜成型(压延成型)等几种:

(1)挤压成型

将粉料、粘接剂、润滑剂等与水均匀混合充分混练,然后利用液压机推动活塞,将已塑化的坯料从挤压嘴挤出。挤压成型得到的陶瓷膜管具有较大的孔隙率、密度和耐压强度,且孔径分布集中,气体的渗透通量很大,是一种优良的陶瓷膜管。

(2)注射成型

注射成型又称热压铸成型,该技术通过加入一定量的聚合物及添加剂组元并微热,赋予金属粉末、陶瓷粉末与聚合物相似的流动性,在压力下将料浆注满金属模中,冷却后脱坯得到坯件。被美国等发达国家列为重要的"国家关键技术"。注射成型技术能以低成本生产大批量复杂形状的高性能零件,具有很多特殊的技术和工艺优势:原材料利用率高,可快速自动地进行批量生产,可制备体积小、形状复杂、尺寸精度高的异形件,由于流动冲模,使生坯密度均匀,烧结产品性能优越,在一定程度上克服了传统干压法成型产品存在的密度、组织和性能不均的现象。注射成型是一种近净尺寸成型工艺,不需后续加工或只需微量加工,大大降低了生产成本。

(3)轧膜成型(压延成型)

将粉料、添加剂和水均匀混合制成塑性物料,然后将物料经两个相向转动轧辊轧制,从而成为板状素坯的成型方法。轧膜成型所得坯体密度高,适于片状、板状物件的成型。

3.2.2 胶态浇注成型

胶态浇注成型是将具有流动性的浆料制成可自我支撑形状的一种成型方法。该法利用浆料的流动性,使物料干燥并固化后得到一定形状的成型体。主要包括以下几种方法。

(1)注浆成型

注浆成型方法是将制备好的泥浆注入石膏模型中,由于石膏模型具有透气和吸水性能,泥浆接触模型以后,泥浆中的水分会逐渐被吸入模型壁中,泥浆中的细小颗粒会随着模型的形状而均匀地排列成一个稠泥层,当稠泥层达到人们预期的厚度时,即可将模型中多余的泥浆倒出。待稠泥层中的水分被模型继续吸收达到独立成型后,即可将坯体取出,干燥待修。注浆成型工艺成本低,过程简单,易于操作和控制,但成型形状粗糙,注浆时间较长,坯体密度、强度也不高。

(2)注凝成型

美国橡树岭国家重点实验室(Oak ridge national laboratory)于90年代初发明了一种新颖的陶瓷成型技术-注凝成型。注凝成型是在悬浮介质中加入乙烯基有机单体,然后利用催化剂和引发剂通过自由基反应使有机单体进行交联,坯体实现原位固化。其显著优点是坯体强度高,便于机械加工。此法的缺点是致密化过程中坯体的收缩率比较大,导致坯体弯曲变形,且所使用的有机单体有毒性,反应气氛不易控制。

(3)流延成型

流延成型是指在陶瓷粉料中加入溶剂、分散剂、粘结剂、增塑剂等成分,得到分散均匀的稳定浆料,在流延机上制得所要求厚度薄膜的一种成型方法。该法具有设备简单、可连续操作、生产效率高、自动化水平高、工艺稳定、坯体性能均一等一系列优点,在陶瓷材料的成型工艺中得到了广泛的应用。

(4)直接凝固成型

直接凝固成型是20世纪90年代瑞士苏黎世联邦技术学院Gauckler教授的研究小组将生物酶技术、胶态化学与陶瓷工艺学相结合而发明的一种全新概念的净尺寸原位陶瓷成型技术。该成型方法不需或只需少量的有机添加剂(小于1w t %),坯体不需脱脂,坯体密度均匀,相对密度较高,而且可成型大尺寸复杂形状的陶瓷部件,但其坯体强度往往不够高。

(5)胶态振动注模成型

胶态振动注模成型是1993年alifornia大学Santa Barbara分校F.F.Lange教授发明的一种胶态成型技术。将制备好的含有高离子强度的稀悬浮体(20%~30%(vol))通过压滤或离心获得高固相含量的坯料,然后在振动作用下进行浇注,实现原位固化。该成型方法可实现连续化生产,并可成型复杂形状的陶瓷部件。但素坯强度较低,脱模时坯体易于开裂和变形。

3.3 固体无模成型

可分为:激光选区烧结成型、三维打印成型、熔融沉积成型、分层制造成型、立体光刻成型等。这些技术具有以下显著的优点:高度柔性,技术的高度集成,快速性,自由成型制造等。该技术目前存在的主要问题有:设备价格高,软件开发,材料开发,成型精度和质量等问题。

总体来说,钢模压制、等静压成型等干法成型技术发展较早,技术成熟度高,自动化程度高,是目前特种陶瓷成型的主要方法,但由于精确尺寸控制得不力,限制了其在高性能精细陶瓷成型方面的应用。超高压成型、粉末电磁成型等是人们为了得到高性能特种陶瓷材料应运而生的成型方法。湿法成型中的塑性成型方法主要用于某些特殊陶瓷器件的制作,且生产成本低。以注凝成型和流延成型为代表的胶态成型方法是湿法成型中的新技术,不仅具备低成本的优点,而且自动化程度较高,能实现规模生产,代表了特种陶瓷成型方法的发展方向,例如陶瓷精密注射成型方法,已应用于陶瓷发动机、通讯产业中光纤连接器陶瓷插芯、计算机工业中光盘和磁盘驱动用陶瓷轴承以及生物医学用陶瓷制品等精密陶瓷件的制造等。快速无模成型由于具有高度柔性和高度集成、快速等优点,预示了未来材料制造的发展趋势。

4 特种陶瓷成型技术未来的研究发展方向

(1)进一步开发已经提出的各种无模成形技术在制备不同陶瓷材料中的应用;(2)性能更加复杂的结构层以及在层内的穿插、交织、连接结构和成分三维变化的设计;(3)大型异形件的结构设计与制造;(4)陶瓷微结构的制造及实际应用;(5)进一步开发无污染和环境协调的新技术。

5 烧结

目前,特种陶瓷的主要烧结方法有:常压烧结法、热压烧结/热等静压烧结法、反应烧结法、液相烧结法、微波烧结法、电弧等离子烧结法、自蔓延烧结法、气相沉积法等。

6 精密加工

特种陶瓷属于脆性材料,硬度高、脆性大,加工性能差,加工难度大。近年来兴起的磨削加工方法主要有:(1)超声波振动磨削加工方法;(2)在线电解修整金刚石砂轮磨削加工方法;(3)电解、电火花复合磨削加工工艺;(4)电化学在线控制加工方法。

采用刀具加工陶瓷还处于研究实验阶段,由于用超高精度的车床和金刚石单晶车刀进行加工,以微米数量级的微小吃刀深度和微小的走刀量,能获得0.1微米左右的加工精度,因而许多国家把这种加工技术作为超精密加工的一个方面而加以开发研究。在我国,清华大学新型陶瓷与精细工艺国家重点实验室在这方面的研究成果已位居世界前列。

7 特种陶瓷应用新发展

特种陶瓷具有众多优异性能,用途广泛。主要体现在以下几个方面:

(1)耐热性能优良的特种陶瓷可望作为超高温材料用于原子能有关的高温结构材料、高温电极材料等;(2)隔热性优良的特种陶瓷可作为新的高温隔热材料,用于高温加热炉、热处理炉、高温反应容器、核反应堆等;(3)导热性优良的特种陶瓷极有希望用作内部装有大规模集成电路和超大规模集成电路电子器件的散热片;(4)耐磨性优良的硬质特种陶瓷用途广泛,目前的工作主要是集中在轴承、切削刀具方面;(5)高强度的陶瓷可用于燃气轮机的燃烧器、叶片、涡轮、套管等。在加工机械上可用于机床身、轴承、燃烧喷嘴等。目前,这方面的工作开展得较多,许多国家如美国、日本、德国等都投入了大量的人力和物力,试图取得领先地位。这类陶瓷有氮硅、碳化硅、塞隆、氮化铝、氧化锆等;(6)具有润滑性的陶瓷如六方晶型氮化硼极为引人注目,目前国外正在加紧研;(7)生物陶瓷方面目前正在进行将氧化铝、磷石炭等用作人工牙齿、人工骨、人工关节等研究,这方面的应用引起人们极大关注。

8 特种陶瓷今后主要研究方向与重点

(1)加强基础技术研究,例如烧结机理、检测技术和粉末制备技术等;(2)超导陶瓷的研究;(3)多孔陶瓷的结构和性能研究,已引起各界的重视;(4)陶瓷与陶瓷或陶瓷与其它材料复合(陶瓷纤维增强陶瓷,陶瓷纤维增强金属)问题是现阶段的研究重点。(5)特种陶瓷的薄膜化或非晶化是提高陶瓷功能的有效方法,因而,许多国家都把它作为一项主要内容而加以研究;(6)陶瓷的纤维化是研制隔热材料、复合增强材料等的重要基础,目前国外,尤其是日本对陶瓷纤维及晶须增强金属复合材料的研究极为重视,其研究主要集中于碳化硅及氮化硅;(7)在非氮化物陶瓷中,目前国外研究最多的是陶瓷发动机,高压热交换器及陶瓷刀具等;(8)随着生物化学、生物医学这些新兴学科的发展,生物陶瓷的开发研究也变得越来越重要。