稳态平板法测导热系数的补充实验研究

2010-03-11朱庆霞周建黄振华应秀娟

朱庆霞 周建 黄振华 应秀娟

(景德镇陶瓷学院材料科学与工程学院,景德镇:333403)

1 前言

在对流干燥过程中,物体内部以热传导为主,在物体外部传热以热对流为主。对内部传热而言,影响传热的主要因素是导热系数。导热系数是衡量物质导热能力的一个指标[1],各种物质的导热系数都是用实验方法测定的,成型固体材料的导热系数通常是采用平板法来测定的。稳态平板法是一种试样为圆形的稳态纵向热流法,其物理模型是,在圆形平板试样内产生一个沿纵向稳定的一维热流,再根据傅立叶导热方程可得出纵向热流的圆形单层平板试样的导热系数[2]。影响导热系数的因素很多,常见的有温度和湿度。很多实验研究侧重于研究温度对材料导热系数的影响[3-6],而研究导热系数与湿度关系的报道较少。主要的原因是测试的过程中,温度分布的稳定需要一段时间,而水分在此过程中可能会逸出,很难保证水分的稳定。此外,实验要求平板试样需与仪器上下铜盘直径(Φ130mm)一样大,然而有很多实验小样品加工成直径为130mm的圆饼状是非常困难的。

针对目前平板法测量平板状固体材料导热系数的常用问题,摆脱实验内容只限于确定导热系数与温度关系的局限,本文研究分析了材料湿度和外部形貌尺寸(平板状物料的形状和面积)对导热系数的影响。

2 实验

2.1 实验方法和测试仪器

本实验所采用的仪器是杭州大学仪器厂生产制造的YBF-2型平板导热仪,它是用以测定各种固体材料导热系数的仪器。坯体的导热系数是利用稳态平板法进行测定的。为了保证圆形平板内沿纵向产生一维热流,本试验利用试样的低导热性特点,把试样做得很薄且直径很大,把试样夹在由电流加热的热铜盘和没有加热的散热铜盘之间,且设热传导已达到稳态。

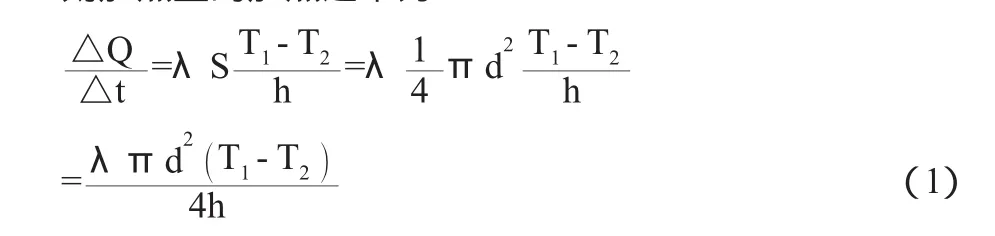

则加热盘的加热速率为:

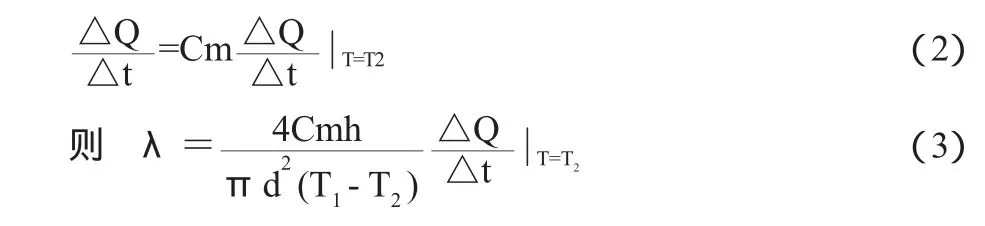

散热盘的散热速率为:

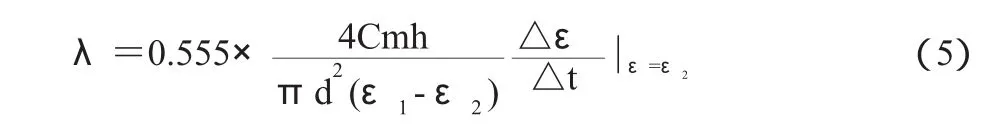

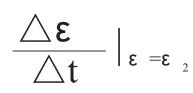

用温差电偶将温度测量转化为电压测量,则

2.2 样品的预处理

由于YBF-2型平板导热仪的实验样品须是Φ130mm的圆饼状样品,而实验所取的样品均是景德镇金意陶的瓷砖生压坯,规格:650×650×10,具体配方未知,样品取回后切割成厚为10mm,直径为Φ130mm的圆饼状,陶瓷坯体印有纹理的背面要用砂纸打磨平整。

(1)含湿样品处理:将湿陶瓷坯体加工成Φ130mm的圆饼状样品,并在微波干燥箱内干燥不同时间取出,获得不同含水率的样品(将样品重量减去干重之差除以干重就是样品的含水率)。圆饼状样品上下面紧贴仪器铜盘,水分不易散失,故为防止圆周方向水份随加热而流失,预先在圆周方向涂上一层蜡。具体步骤是把高温蜡完全融化成液态,把样品边缘浸到液态蜡中均匀转动,蜡自然冷却后与样品紧密粘结在一起。

(2)尺寸小于Φ130mm样品导热系数的测定:将陶瓷坯体干燥至恒重,把小于Φ130mm的样品处理成圆饼状A2,然后在其外部套上一个已知导热系数的材料制作的同心环A1,嵌套形成Φ130mm复合材料样品。A1和A2之间要接触紧密,以减小接触热阻。

利用一维平板并联导热原理,上平板热量分别通过外环A1和内圆A2向下平板传递。根据导热基本定律,传递的总热流量Φ为:

由于外环A1和内圆A2可看成两个平板并联导热,即:

式中,λ1为已知材料的导热系数,A为Φ130mm的圆饼面积,A1和A2分别为内圆饼和外圆环的面积,连续改变A1和A2的面积,通过平板导热仪测量λ,再根据上面的思路重复计算λ2。若每次计算λ2的数值都较稳定,则表明上述方法可行。

3 结果与讨论

3.1 含水率对导热系数的影响

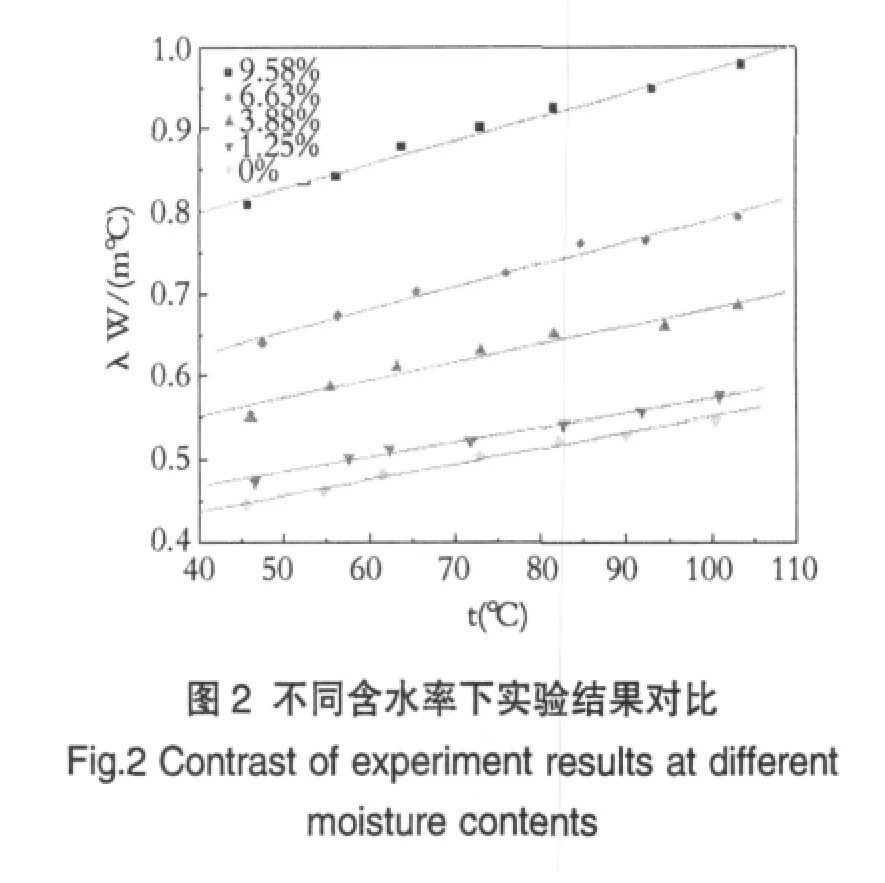

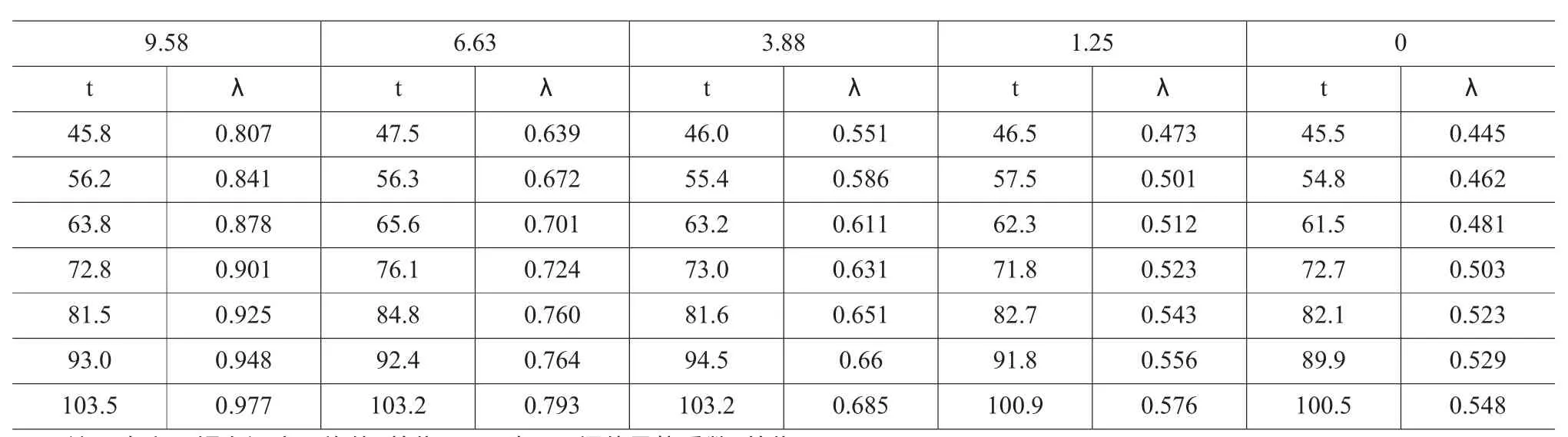

表1为含水率为0、1.25%、3.88%、6.63%及9.58%时的坯体在不同温度下的导热系数实验结果。图2表示了不同含水率下的实验结果对比。

表1 不同含水率下坯体导热系数实验结果Tab.1 Experiment results of building ceram ics'thermal conductivity at differentmoisture contents

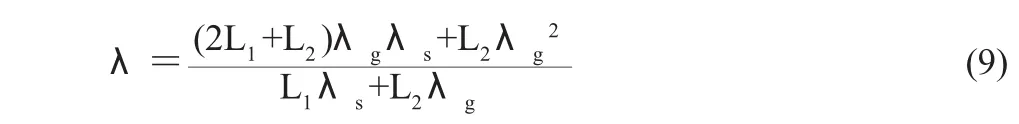

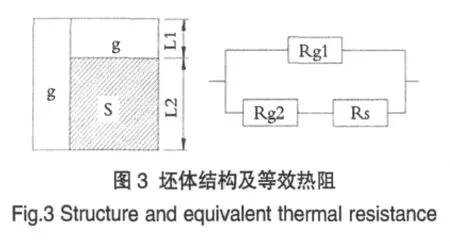

实验测定坯体导热系数为坯体的有效导热系数。从微观结构看,建陶坯体由固相、液相及气相组成,其中液相及气相充满气孔,则坯体可看作固相及气液混合相组成。坯体导热系数由固相导热系数、气液混合相导热系数及相对含量决定,就实验对象,二者相对体积含量是确定的。根据陈永平[7]的研究,多孔介质的微观结构可作简化,建陶坯体也属于多孔介质,对其结构作变形可得到图3所示的坯体结构及导热过程等效热阻,其中g表示气液混合相,s表示固相。采用热阻法可以推导出建陶坯体的导热系数

式中,λg为气液混合相导热系数,λs为固相导热系数。对于确定的研究对象,L1与L2的相对大小是一定的,则坯体的导热系数只与组成坯体的固相和气液混合相的导热系数有关。

从表1和图2中可以看出,坯体导热系数随温度和含水率的升高而升高。当含水率为零时(绝干样品),导热系数随温度升高而增加,这是因为固体的导热是通过晶格结构的振动,即原子、分子在平衡位置附近的振动来实现的。随着温度的升高,材料固体分子的热运动增强,同时材料孔隙中空气的导热和孔壁内的辐射作用也有所增加。而含湿样品的导热系数受到温度和含水率的共同影响,气液混合相充满气孔,由含湿空气及液相水组成。含水率一定时,温度升高,含湿空气和水的导热系数增加,则气液混合相导热系数增加;温度一定时,随含水率的增加,气孔内水分增加,水的导热系数为0.58w/(m·K),比空气的导热系数(0.029W/(m·K))大20倍左右,气液混合相的导热系数增加。同时孔隙中有了水分(包括水蒸气)后,则孔隙中蒸汽和水分子将从高温区向低温区迁移而传递热量,因此,湿材料的有效导热系数明显升高。在低温时,如果孔隙中的水结成了冰,虽然不会迁移而传递热量,但冰的导热系数为2.33W/(m·K),同样能使材料的导热系数增加。由此可知,介质中的水可以以固、液、气三种相态的任何一种形式对它的导热系数产生非常重要和复杂的影响。

3.2 尺寸小于Φ130mm样品导热系数的测定

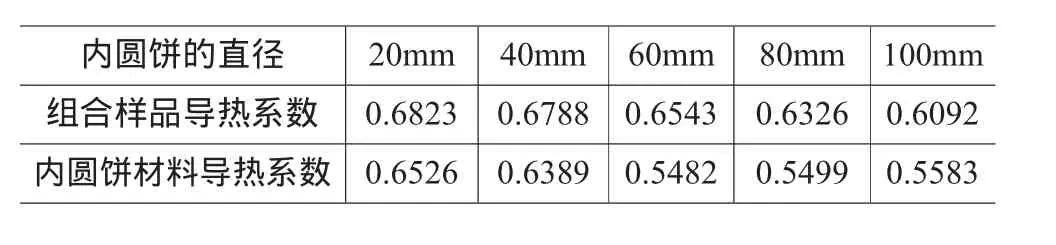

将绝干的未知导热系数的样品切割成不同内径的圆饼,再将已知λ为0.683W/(m·K)的材料切割成与其配套形成Φ130mm圆饼状样品的外圆环,测定组合样品的导热系数,并采用式(8)计算内圆饼材料的导热系数,表2是组合样品导热系数的测试数据及内圆饼材料导热系数的计算数据。

表2 组合样品导热系数的测试数据及内圆饼材料导热系数的计算数据Tab.2 Experiment results of combined sam ple's thermal conductivity and calculation results ofmaterials' thermal conductivity

从表2可以看出,当用嵌套法测定直径大于或等于60mm的圆饼样品的导热系数时,数据都较稳定,则表明式(8)简化计算方法可行。其细微的偏差可能是由于内圆饼和外圆环不同材料之间的径向传热时存在接触热阻而引起的。对于直径小于60mm的材料在测定导热系数时出现较大的偏差,这可能是由于实验仪器自身结构造成的。在测试时,试样热面和冷面的中心区域有一较好的等温面,等温面之间则产生一个均匀的沿纵向的稳定热流。当内圆饼直径较小时,可能没有覆盖等温面,从而造成实验误差,数据会有差异。

4 实验误差分析

实验误差主要由原理误差及实验操作误差造成。

4.1 原理误差

实验设备以傅里叶导热定律为原理制作,根据一维稳态导热过程求出被测对象的有效导热系数。实验过程中,当坯体很薄或其厚度相比直径很小时,可以忽略坯体侧面的散热损失,而认为传热是一维的。实验不是通过测导热量或热流密度来求得导热系数,而是通过测量导热速率后计算得出。忽略坯体侧面的散热,必然会对导热系数的测试精度产生影响。

实验是采用稳态法测量,为测定某一含水率下坯体的导热系数,在坯体的四周涂以石蜡以防止水分散失。因此,在测量过程中,水分的总量保持不变,但是测量的稳定过程需要一定的时间,在此过程中,水分由于重力的作用和传热的影响会自发地迁移至样品的下端面,从而水分在样品内的均匀分布状态发生了改变,这种传质过程必然会对坯体的有效导热系数产生影响。

4.2 实验环境及操作误差

根据实验用导热系数测定仪的测量原理,通过测量移去被测坯体后下铜盘的冷却速率来标定实验过程中下铜盘的冷却速率,下铜盘的冷却依靠自然冷却。当移去坯体前后环境温度发生变化,或实验设备周围因人员走动及其他原因引起空气流动时,铜板的冷却速率都会发生变化,而引起误差。

当测试直径小于Φ130mm圆饼样品的导热系数时,采用已知导热系数的材料做成同心圆环与其配套,但由于样品制备时的加工精度问题,两种材料之间存在着空隙,存在着接触热阻。

5 结论

(1)水的导热系数远大于空气导热系数,并且孔隙中蒸汽和水分子将从高温区向低温区迁移而传递热量,从而导热系数随含水率的增加而增加。

(2)在测试样品圆周进行隔热隔湿处理,可有效地降低由于通过圆周方向的散热和水分逸出造成的测量误差。但由于测量的稳定过程中,水分的总量虽然保持不变,但水分的迁移会改变水分在样品内部分布状态,从而会影响导热系数。

(3)由于实验样品须是Φ130mm的薄饼,将已知导热系数的材料做成外圆环与直径小于Φ130mm圆饼样品进行嵌套形成总直径为Φ130mm的复合样品,通过推导得出内圆饼样品的导热系数计算公式,从而解决了平板导热仪对被测样品的尺寸限制。

1孙晋涛.硅酸盐工业热工基础.武汉:武汉理工大学出版社,2007

2章熙民等.传热学.北京:高等教育出版社出版,1998

3朱庆霞,胡国林,蒋方乐等.大面积瓷质砖坯体干燥过程的二维传热传质研究.陶瓷学报,2004,25(2):120~123

4胡国林,朱庆霞.瓷质砖湿坯对流干燥的传热传质研究.硅酸盐学报,2002,30(5):597~601

5朱庆霞,胡国林,蒋鉴华.瓷质砖坯体的导热系数及其影响因素.中国陶瓷工业,2001,8(4):16~18

6吴清仁,吴建青,骆建庭,等.彩釉砖导热系数与温度关系的研究.硅酸盐通报,1990,3:51~57

7陈永平,施明恒.基于分形理论的多孔介质导热系数研究.工程热物理学报,1999,20(5):608~612