Ф3m×12m圆筒混合机的改进

2010-03-02张洪波谢炳馨张海峰杨洪英徐英洪

张洪波 谢炳馨 张海峰 杨洪英 徐英洪

Ф3m×12m圆筒混合机是安钢烧结厂105m2烧结系统的主要设备之一,烧结矿质量优劣较大程度上取决于混合物料中各组成分的均匀分布程度和透气性,圆筒混合机的作用就是将配合好的混合料混匀、润湿、制粒,达到成分均匀、水分适合和透气性良好的要求,以保证烧结过程顺利进行。由于存在各种缺陷,该机在生产运行中频繁出现如衬板磨穿、筒体磨损、下料溜槽粘料堵塞、托轮轴承轴向定位失效、减速机漏油等问题,严重制约着设备作业率和混合料混匀效果的提高,从而影响到烧结矿的产量和质量。为此,对一次圆筒混合机进行了一系列的技术改进,取得良好效果,设备作业率由94%提高到98%。

一、存在的问题

1.筒体内衬板磨损严重

衬板因磨损频繁更换,约4个月更换一次,每次更换约9~18块,正常更换需停机20h以上。曾出现因磨损衬板意外脱落,卡在下料溜槽内造成停机事故,不仅消耗大量备件费用和影响设备作业率,同时增大了工人的劳动强度。

2.托轮轴承轴向固定强度不够

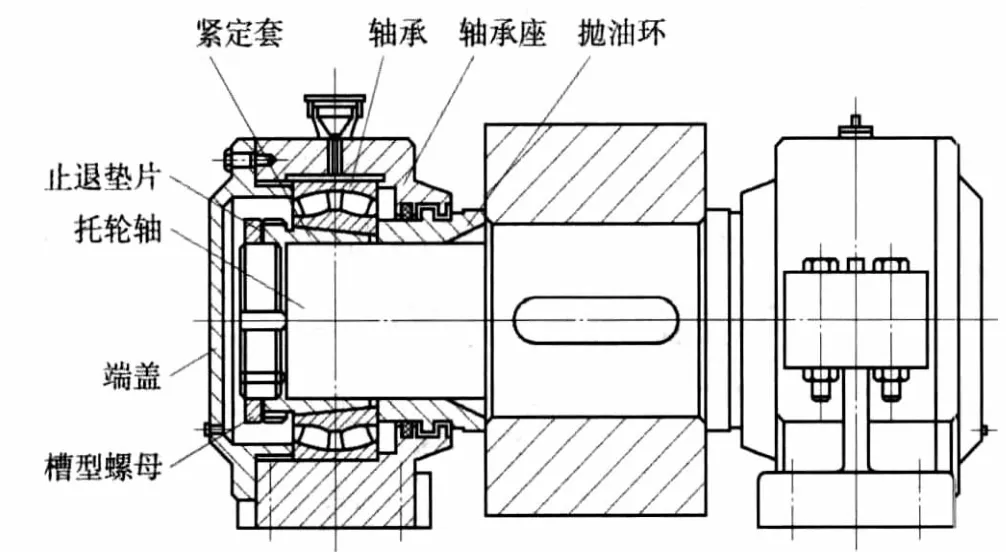

圆筒混合机主要由传动装置、托轮装置、挡轮装置、筒体装置、排料溜槽等几部分组成。托轮装置(图1)由4个托轮组成,起支撑筒体的作用,并和筒体同时转动。一次圆筒混合机投产以来,先后出现两起托轮不转圈现象,分析原因主要是托轮轴承轴向固定强度不够。托轮轴承内套为锥形,托轮轴与轴承内套靠1个内直外锥型的紧定套,通过轴向位移,达到托轮轴与轴承过盈配合的目的,为了防止紧定套退出,用1个槽型螺母固定,螺母与紧定套间安装1个厚3mm的止退垫片防止槽型螺母转动。在托轮运行过程中,轴承滚动体与轴承内外圈摩擦不断增大,相对摩擦力不断增大,使轴承内圈与锥套、托轮轴三者之间的相对转矩不断增大,当这个转矩大到一定程度,就会带动止退垫片相对槽型螺母转动,由于止退垫片强度不够,将止退垫片切断,继而带动槽型螺母转动,然后锥套退出,托轮轴与托轮位置下移,托轮轴上的抛油环与轴承座密封槽发生摩擦并卡死,使托轮无法转动。

图1 托轮装置示意图

3.减速机漏油

105m2烧结系统一次圆筒混合机减速机为Z115型闭式圆柱齿轮减速机,由于低速轴油封磨损,出现漏油现象,开始每分钟漏1~2滴,后来每分钟5~6滴,需多次对减速机补充加油,浪费了大量的人力物力,对现场环境也造成了严重污染。由于在线无法对其加油,减速机随时也可能因为缺油而造成重大设备事故。

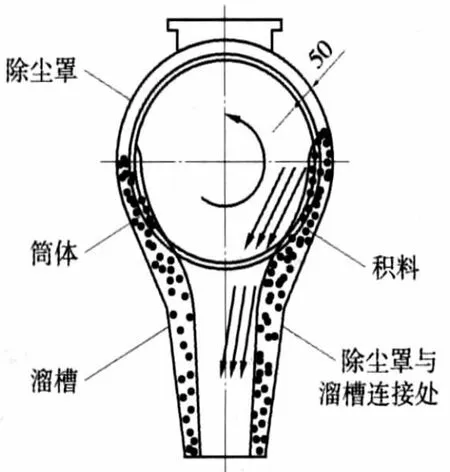

4.溜槽缺陷(参见图 2)

(1)除尘罩与筒体间隙小,筒体在旋转过程中,会粘带物料粘连在除尘罩与筒体的间隙中,由于间隙只有50mm,物料又有一定黏度,物料在间隙中不断积累,物质状态从松散到结实,硬度不断加强,渐渐充满整个夹缝,这些硬化的物料与筒体相互摩擦,造成筒体逐渐磨损,最终磨短筒体,使筒体内固定衬板螺栓磨断,造成衬板脱落,也曾出现筒体整圈磨断,造成整个105m2烧结系统停机检修;同时混料路程缩短,混合料混匀、制粒效果降低;还会造成撒料。为此,每月需更换10~20块耐磨块。

(2)溜槽为一锥形,与除尘罩相连,由于溜槽上口长度相对于除尘罩较短,在溜槽与除尘罩相连处形成较凸出的内圆弧,具有一定黏度的混和料在凸出的圆弧上不断积累,从松散到凝结,越积越高,越积越硬,又与筒体端面摩擦,造成筒体磨损严重。

(3)混合料被筒体带到最顶端,然后落到皮带,落差6500mm,当混和料与皮带接触瞬间,因速度很快,对皮带冲击力也大,造成皮带工作面磨损严重,平均3个月更换一次,皮带承重缓冲托辊组架每2个月更换一次。

图2 改进前

二、改进措施

1.衬板结构改进

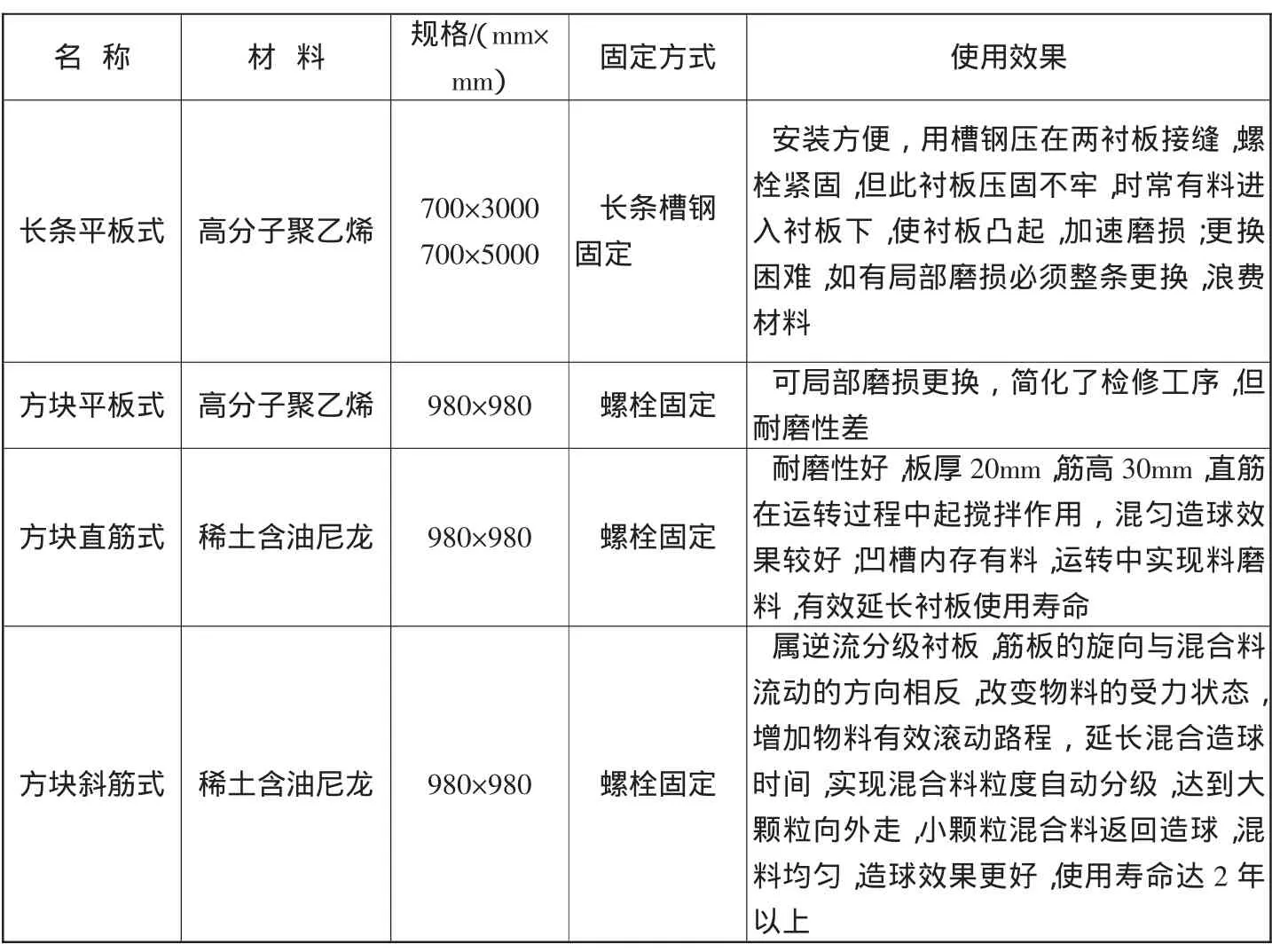

分析衬板磨损的原因是结构不合理,改进前采用长条平板式衬板,先后对其进行3次改进,几种衬板使用效果见表1。

表1

从表1可以看出,方块斜筋式衬板使用效果最好,混合时间长,混料均匀,造球效果更好,寿命长,因此最后采用了方块斜筋式衬板。

2.改进托轮轴承轴向固定方式

改进紧定套的装配方法,将轴上凹槽、紧定套开口、轴承内缺口安装在一条线上,点检时只需观察三点是否发生相对移动就能判断其是否松动,并及时组织检修。改进螺母止动垫圈,加大托轮槽型螺母防松力度,去掉锥套与槽型螺母之间的3mm止退垫片,设计了专用止动板,根据托轮的结构采用6个δ12mm钢板条,在轴端均布并夹在螺母槽中焊接,彻底解决了螺母退出的问题。

3.减速机漏油改造

由于受减速机结构的限制,在线无法更换低速轴油封,为此加工一个与减速机低速轴轴承挡盖相符的法兰盘,法兰盘内径与油封外径相等;将油封改成开口油封,在停车时套到轴上,再把法兰盘锯成两半,用长螺栓在减速机原挡盘外固定油封,这样就使减速机形成了双层密封,解决了减速机在线无法更换密封的难题,为生产顺行创造了有利条件。

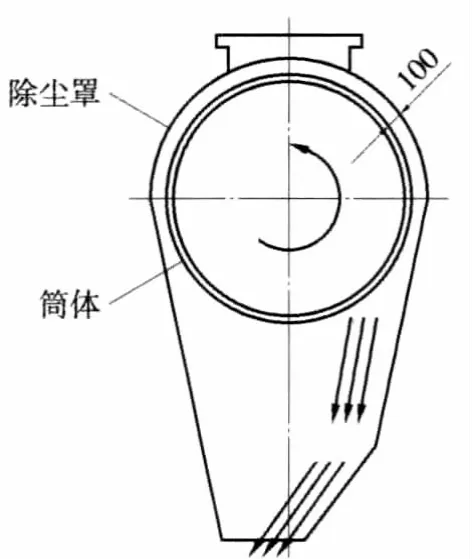

4.溜槽改进(参见图 3)

(1)加大除尘罩的直径,由Φ3360mm加大到Φ3460mm,除尘罩与筒体间的间隙由50mm加大到100mm

(2)将溜槽侧板外扩,增大容积,使外扩后的溜槽相对中心线左侧整体平行外扩400mm,右侧由于受二层操作室主梁的限制,整体平行外扩200mm,除尘罩下口也按此宽度整体扩大600mm,溜槽两侧板与除尘罩外径相切,从除尘罩最大直径处平直向溜槽下料口延伸。

(3)在溜槽出料口由下端向上1000mm处,形成一个拐点,溜槽侧板在拐点处向溜槽中心延伸,这样混合料在下落时,就不会直接落到皮带上,而是先落到溜槽侧板上,经过缓冲再落到皮带上。

(4)溜槽内壁铺设耐磨块,增强耐磨性,耐磨块用螺栓固定,为方便更换耐磨块时进出,在溜槽上开一个600mm×600mm人孔。

三、改进效果

(1)衬板结构改进后,运转中实现了料磨料,增加了衬板耐磨性,延长了衬板使用寿命,并改变物料的受力状态,增加物料有效滚动路程,延长混合造球时间,实现混合料粒度自动分级,达到大颗粒向外走,小颗粒混合料返回造球,混料均匀,造球效果更好,保证烧结过程顺利进行,为提高烧结矿的产量和质量创造了有利条件。

(2)槽型螺母防松装置改进后,加大了防松强度,使托轮轴承轴向定位得以保证。至今未再出现滚筒托轮紧定套退出的现象。

(3)减速机低速轴油封改进解决了减速机在线无法更换油封的难题,避免频繁对减速机进行补充加油,降低了润滑油消耗,减少了环境污染,也消除了因减速机缺油而烧毁的可能。

(4)加大除尘罩直径,增加了混合料的流动空间,使混合料在没有结实前靠重力自然脱落于筒体,消除了混合料粘附可能性,避免了筒体与积料的摩擦;不再撒料避免了重复劳动;耐磨块由原来的每月更换10~20块,延长到每年更换10~20块。将上下两节流槽与除尘罩尺寸扩大对接后,溜槽两侧板与除尘罩外径相切,消除了原溜槽与除尘罩过渡连接出现的内凸的问题。改进后的溜槽混合料不再粘连凝结,下料更流畅,消除了积料,减少物料不规律抛洒,混合料不在运输环节中损失。对溜槽下料口的改进大大减轻了混和料对皮带的冲击,使皮带周期寿命延长至1年。溜槽内壁铺耐磨块杜绝了混合料与溜槽直接摩擦,避免了溜槽磨损严重现象,且耐磨块磨损后的更换简单。

(5)改进后的圆筒混合机为烧结生产创造经济效益近50万元。

W10.07-28

图3 改进后