增塑剂聚己二酸新戊二醇酯的合成

2010-02-27张冬珍

张冬珍

山西省化工研究所 (山西太原 030021)

增塑剂聚己二酸新戊二醇酯的合成

张冬珍

山西省化工研究所 (山西太原 030021)

以己二酸、新戊二醇、十六酸为主要原料,K做催化剂,经过酯化、缩聚合成了PNA(聚己二酸新戊二醇酯)增塑剂。考查了反应时间、催化剂用量、原料配比等因素对反应的影响。

增塑剂 聚酯 己二酸 新戊二醇

PNA是一种以新戊二醇、己二酸、十六酸为原料,在催化剂作用下合成的聚己二酸新戊二醇酯增塑剂。在20世纪40年代首先由美国的Resinous Products& Cheon Co开发成功,以后由于人们发现它优异的耐久性(挥发性、耐迁移性、耐抽出性及电气性能)而得到稳步发展。到目前为止,其产量约占总消费量的3%。

由于新戊二醇分子结构中拥有两个接在伯碳位置对称的羟基,其中心碳原子不含有氢原子,因此它具有通常二元醇所没有的各种特性,用它合成的聚酯树脂、润滑油、增塑剂等一般都具有良好的热稳定性、耐候性、耐腐蚀性、抗水性和良好的电气性能。目前,增塑剂正向着高分子量的方向发展,作为特种增塑剂的聚酯,随着现代合成树脂与塑料等行业的高速发展,在国内外呈稳定的增长态势。

1 试验部分

1.1 原料及性质

己二酸:分子量146.16,白色或黄色单斜结晶粉末,无臭,微有酸性,微溶于水,能溶于乙醇。

新戊二醇:分子量104.16,常温下为白色结晶固体,能溶于水、醇、醚、酮,难溶于烷烃。

十六酸:分子量256.48,白色鳞状结晶,溶于热醇、醚、三氯乙烷,微溶于冷醇、石油醚,不溶于水。

1.2 反应原理

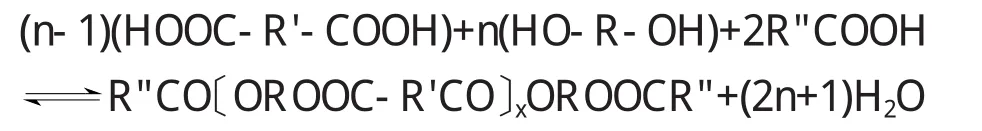

PNA增塑剂是由二元酸和二元醇经过酯化缩聚而成,因分子量不同产品性能也有差异,因此本实验要对分子量加以控制。控制方法有两种:一是缩聚反应的单体稍稍过量,因为醇容易挥发,一般均采用醇过量的方法;二是在反应体系中加入一元酸或一元醇作封端剂来封闭端基,使其不具有反应活性,起到中止反应的作用。本反应以十六酸为封端剂,其反应方程式表述如下:

式中:R为新戊二醇的烃基;R'为己二酸的烃基;R"为十六酸的烃基。

1.3 反应装置

反应在带有搅拌、加热和回流装置的四口瓶中进行。回流装置为一装有玻璃环的分馏柱,以使生成的水和加热气化的反应物料分离,达到生成的水移出,反应物料回流的目的。

1.4 实验方法

将一定比例的己二酸、新戊二醇、十六酸加入四口瓶中,通入氮气,开启加热装置,使之熔化,开动搅拌。当温度升至140℃左右时开始酯化并有水生成,缓慢升温,直到温度升至200~220℃,保持此温度,反应6 h,反应液的酸值降至20mgKOH/g以下。稍冷后,拆除分馏柱,将反应装置改成减压形式,在残压为666~1 333 Pa下继续加热至200~230℃,到酸值降至1.0mgKOH/g以下为止。将反应液冷却、过滤得到产品。测定酸值、羟值、粘度、数均分子量等数据。

1.5 产品的技术指标

数均分子量:1 500

酸值:≤1.0mgKOH/g

羟值:≤10mgKOH/g

粘度:(25℃)6 000mPa·s

2 结果与讨论

2.1 催化剂的选择

酯化反应催化剂的种类很多,目前普遍采用非酸催化剂。本合成工艺选用钛酸四丁酯、SnO、K(自制)作催化剂进行实验,考察催化剂的种类对合成产品酸值的影响。反应条件:己二酸0.2mol、新戊二醇0.23mol、十六酸0.03mol、催化剂用量(反应的总质量计)0.1%,在常压200~230℃反应6 h,减压200~230℃反应4 h,实验结果见表1。

表1 催化剂对合成产品酸值的影响

由表1可见,在同等反应时间内,K作催化剂,反应体系的酸值明显降低,最终酸值降到1.0 mgKOH/g以下,充分说明反应的转化率显著提高,反应时间大大缩短,而用其他两种催化剂都无法使反应体系的最终酸值达到要求。因而 K是该聚酯反应较理想的催化剂。

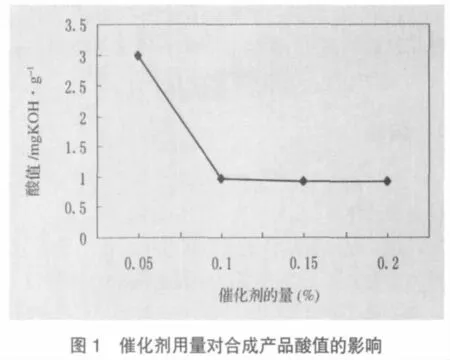

2.2 催化剂用量对合成产品酸值的影响

在其他条件一定的情况下,改变催化剂的用量进行实验。考查催化剂用量对聚酯反应影响。结果见图1。

由图1可见,催化剂用量少于0.1%时,产品的酸值随着催化剂减少而增大,而当催化剂的用量大于0.1%,随着催化剂增加,变化缓慢。因此适宜的催化剂用量为0.1%。

2.3 反应时间对合成的影响

反应时间对合成的影响主要体现在两个方面:一方面,出水量随着酯化进行而增加。另一方面,反应体系的酸值随着己二酸的酯化而降低。因此延长反应时间可使反应向生成聚酯的方向进行。但反应时间过长会引起聚酯被氧化而着色、浪费能源、增加成本等一系列问题。另外,为使可逆酯化和聚合反应完全进行,需将水和低分子量产物不断从体系中移除。实验证实,在常压220℃左右的条件下反应5 h后,酸值变化趋于平缓,6 h后酸值几乎不再随时间而降低。为促使反应继续进行,实验采用了升温及减压蒸馏的办法,这都使达到酸值指标的反应时间大大缩短。反应时间对酸值的影响见图2。

2.4 原料二元醇、酸摩尔比对合成产品的影响

在催化剂K用量为0.1%,封端剂十六酸一定时,考查了二元酸与二元醇的摩尔比对合成聚己二酸新戊二醇酯酸值、粘度和分子量的影响。由于二元醇与二元酸反应生成的水与醇形成共沸物,有利于水从体系中脱除,因此一般使醇过量,实验数据见表2。

表2 二元酸与二元醇摩尔比对产品的酸值、粘度、分子量的影响

数据表明随着二元醇与二元酸摩尔比的增大,产品的酸值降低,粘度和分子量先增大后降低。可能是一方面二元醇的量增大使己二酸酯化反应更完全而最终酸值降低,有利于反应向聚酯方向进行,从而使产品的粘度和分子量增大。另外二元醇的量继续增大时,过量的羟基与羧基酯化,自身也起到封端的作用,从而粘度和分子量有所下降。当二元醇与二元酸的摩尔比为1.15∶1时能合成酸值较低、粘度适中、分子量适宜的聚己二酸新戊二醇酯增塑剂产品。

2.5 封端剂的用量对合成产品的影响

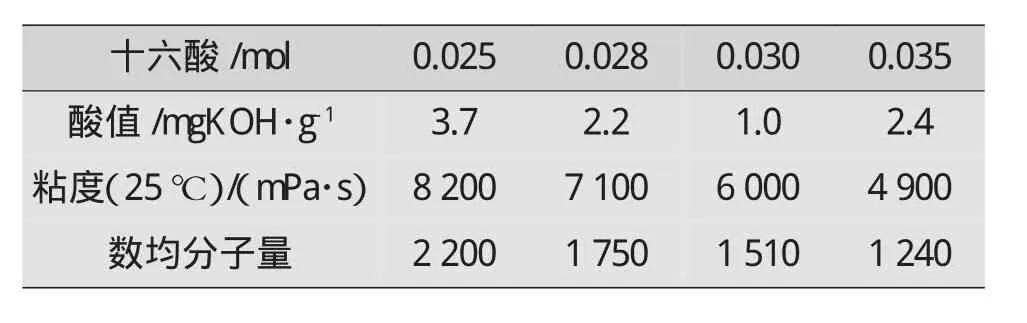

封端剂的用量对缩聚反应具有很大影响。本实验采用十六酸作为合成聚己二酸新戊二醇酯的封端剂。在己二酸0.2mol、新戊二醇0.23mol、催化剂K用量为0.1%、反应时间10 h的条件下,改变十六酸的用量,其对产品的影响见表3。

在酯化和聚合反应过程中,十六酸与新戊二醇反应将二元醇羟基封闭起来,使其不能再与二元酸反应,从而起到封端的作用。数据表明,随着封端剂用量的增加,聚己二酸新戊二醇酯的酸值先降低再升高,粘度和分子量逐渐减小。当己二酸∶新戊二醇∶十六酸=1∶1.15∶0.15时,合成了符合技术指标要求的产品,因此通过加入适量封端剂,可以控制聚酯的粘度及分子量。

表3 封端剂用量对合成产品的影响

3 分析方法

(1)分子量:冰点下降法测定

(2)粘度:旋转粘度计测定

(3)酸值测定:

① 分析原理:聚酯试样用吡啶溶解后,得到均匀溶液,用KOH标准溶液滴至终点。

② 试剂:0.05mol/LKOH标准溶液、吡啶,AR级。

③分析步骤:

准确称取3~4 g样品,加10mL吡啶溶液,摇动至样品全部溶解(必要时可以微热)加1~3滴酚酞吡啶指示剂,用0.05mol/LKOH标准溶液滴至粉红色出现15 s不消失即为终点。同时做空白试验,结果计算:

酸值(mgKOH/g)=56.1×C(V1-V2)/W

式中:V1为样品试验消耗KOH的mL数;V2为空白试验消耗KOH的mL数;C为KOH标准溶液的摩尔浓度;W为试样重量(g)。

(4)羟值测定:

① 分析原理:醋酸酐、高氯酸、醋酸乙酯溶液与聚酯中的羟基进行反应,过量的醋酸酐用标准KOH溶液滴定。

② 试剂:

a酰化剂溶液的配置:

量取150mL乙酸乙酯置于1 000mL棕色磨口细口瓶中,加入 4 g(2.35mL)72%高氯酸,(把 50mL乙酸酐(AR级)放入冰箱,在5℃以下冷却2 h,备用)精确加入8mL乙酸酐,在室温条件下至少静止30min,冷却到5℃,再加入42mL已经冷却的乙酸酐,在5℃以下保持1 h,然后回升到室温即可。溶液室温保存两周内可用。

b KOH标准溶液:0.5mol/L。

c 1%酚酞吡啶溶液:称取1 g酚酞溶于100mL吡啶中。

③分析步骤:

准确称取3 g聚酯样品于250mL三角瓶中,精确加入5mL酰化剂溶液,摇动三角瓶使样品完全溶解,静止5~10min,使之反应完全,加入2mL蒸馏水震荡摇匀,然后加入10mL 3∶1吡啶水溶液,静止5min,加1~3滴酚酞吡啶指示剂,用0.5mol/LKOH标准溶液滴定至粉红色出现,15 s不消失,即为终点,同时做空白试验,结果计算:

羟值(mgKOH/g)=56.1×C(V1-V2)/W

式中:V1为空白试验消耗KOH的mL数;V2为样品试验消耗KOH的mL数;C为KOH标准溶液的摩尔浓度;W为试样重量(g)。

4 结论

(1)用K作为本聚酯合成反应的催化剂,具有较高的转化率,大大缩短了反应时间。

(2)在本聚酯合成反应试验中,反应的最佳条件为:催化剂K的用量(以反应液的总质量计)为0.1%;原料:己二酸∶新戊二醇∶十六酸=1∶1.15∶0.15;反应时间10 h。在此条件下合成了酸值较低、粘度和分子量符合要求的聚己二酸新戊二醇酯。

塑料助剂正向着高分子量、功能化、无毒、环境友好的方向发展。拓宽耐热性和耐久性很好的聚酯增塑剂的应用符合发展的方向,应引起关注。

[1]李振平,石志博.我国增塑剂行业的现状和发展 [J].塑料助剂,2003(1):3-11.

[2]山西化工研究所.塑料橡胶加工助剂 [M].北京:化学工业出版社,1983年.

[3]姚振泽,啜德福.耐久性聚酯增塑剂的研究 [J].辽宁化工,1990(4):31-37.

[4]杨佳惠,贾文仙.聚酯增塑剂的制备及催化剂的选择[J].天津化工,1991(1):27-31.

[5]石万聪,盛成祥.增塑剂 [M].北京:化学工业出版社,1989.187.

[6]吴兆宏,杭建忠,奚正宁.二元醇对聚酯增塑剂耐久性的影响 [J]上海大学学报 (自然科学版),1997,3(2):232-235.

[7]汪多仁.己二酸型聚酯增塑剂的生产 [J].石家庄化工,1995(4):29-30.

[8]费柳月.聚酯增塑剂的合成与分析[J].塑料助剂,2005(3):35-40.

[9]汪多仁.新型聚酯增塑剂的生产与应用 [J].皮革科学与工程,2003,4(2):45-48.

Synthesis of Poly Neopentyl Glycol Adipate(PNA)Plasticizer

Zhang Dongzhen

s:PNA plasticizer(poly neopentyl glycol adipate)was synthesized through esterification and condensation by adopting adipic acid,neopentyl glycol and palmitic acid as the main raw material and K as catalyst.The influence of reaction time,catalyst amount,ratio of raw materials and other factors on reaction were also examined in this paper.

Plasticizer;Polyester;Adipic acid;Neopentyl glycol

TQ 314.252

张冬珍 女 1964年生 1984年太原化工学校毕业 工程师 现从事精细化学品的研究与开发 发表论文3篇

2010年1月