基于AC800F的锅炉汽包液位控制系统

2010-02-19窦二飞李红星杨新华

窦二飞,李红星,杨新华

DOU Er-fei1 ,LI Hong-xing2,YANG Xin-hua3

(1.北京联合大学 信息学院,北京 100101;2.北京联合大学 自动化学院,北京 100101;3.北京帅安控制技术有限公司,北京 100102)

0 引言

北京帅安控制有限责任公司某电厂600MW机组项目采用ABB公司IT Industrial DCS系统,该系统融传统的DCS和PLC优点与一体并支持多种国际现场总线标准。它既具备DCS的复杂模拟回路调节能力、友好的人机界面(HMI)及方便的工程软件,同时又具有与高档PLC指标相当的高速逻辑和顺序控制性能。

蒸汽是电厂汽轮机的动力来源,汽包是锅炉汽水分离的主要装置,而汽包液位是锅炉运行的重要参数,汽包液位偏高,将损坏汽水分离装置,汽包液位偏低,则破坏水循环,严重时会造成干锅。其特殊的虚假水位现象必须提高警惕。同时,要克服蒸发量的扰动、燃料量的扰动、给水侧扰动等多种因素的影响[1]。

本文在该电厂DCS基础上对汽包锅炉给水控制系统的设计方法进行了详细介绍,并在AC800F控制系统中设计了汽包液位的单冲量和三冲量控制控制方案,在锅炉运行过程中,根据液位值的情况,控制方案在单冲量和三冲量控制方案之间进行切换。这样既提高了锅炉在高负荷时的稳定性和安全性,同时提高了电厂的生产效益。

1 汽包液位DCS设计

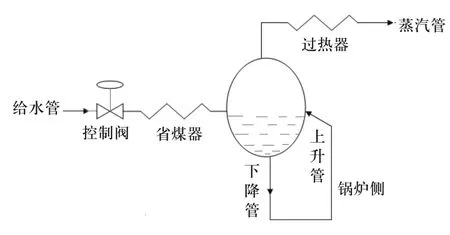

本项目选用ABB Industrial IT系统,由若干个过程控制单元、冗余的数据通信网络和若干个操作员站及工程师站等组成。电厂锅炉汽包液位控制系统工艺流程如图1所示,汽包由筒身和封头组成,在锅炉汽水循环中起中枢作用,汽包接收省煤器来的给水,与下降管、水冷壁、引出管组成闭合的水循环回路,可以储存一定的水和蒸汽,以适应电厂负荷的突然变化,并提供过热器饱和蒸汽,具有储能作用。因此,汽包是加热段、蒸发段和过热段受热面的连接点。标准液位为汽包中心线下150mm处,标准线上50mm处为最高安全液位,标准线下50mm为最低安全液位,当液位偏离标准线75mm时应及时报警,保证锅炉及汽包的安全。

图1 汽包工艺流程图

1.1 控制方案

机组的锅炉汽包,相对容量较小,液位变化速度很快。断水数十秒内液位就会达到极限值,几分钟就可能造成事故,这就要求大机组采用给水全程控制。给水全程控制就是机组从启动到带满负荷,负荷的升降、机组关停全部过程都实现给水自动控制。给水控制系统有单冲量和三冲量两套方案,当给水泵启动或负荷小于15%额定负荷时,控制给水操作台旁路控制阀来维持汽包液位,同时通过控制电泵转速维持给水泵出口母管压力与汽包压力之差。当负荷超过15%额定负荷时,直接采用给水泵转速来维持汽包液位。当负荷达到30%额定负荷时,切换为三冲量给水控制。

1)单冲量控制系统。在锅炉启动阶段,两台汽动给水泵均还未启动,此时,只有电动给水泵参与工作,通过逻辑切换选择单冲量控制系统。机组在启动或低负荷状态时,由于蒸汽负荷较低,对汽包液位的扰动与锅炉排污、疏水等对汽包液位的扰动相比,已不占主导地位,而且蒸汽流量测量误差较大,因此,采用单冲量控制策略进行控制。这也是锅炉汽包液位控制方案中最简单、最基本的一种形式,是一种单回路控制系统,控制器输入信号是汽包液位的偏差信号[2,3]。如图2所示。

图2 单冲量控制系统

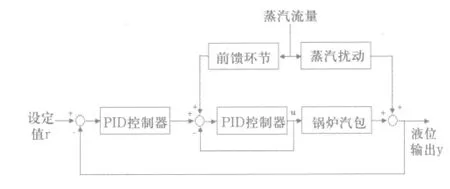

2)串级三冲量控制系统。锅炉的主蒸汽流量超过30%时,给水控制系统从单冲量给水控制系统切换到串级三冲量给水控制系统。锅炉主蒸汽流量超过30%时,给水控制系统将从单冲量给水控制系统切换到串级三冲量给水控制系统。串级三冲量控制系统包含两个PID控制器,一个主控PID,一个副控PID。主控制器的输出、蒸汽流量信号与给水流量信号送到副控制器PID的输入端,副控制器的输出送到执行机构,由执行机构改变给水流量[4],如图3所示。

主控制器接收汽包液位输出的偏差值进行控制,副控制器接收了三个信号,给谁流量、蒸汽流量和控制器的输出。该控制系统的静特性由主控制器决定,不需要蒸汽流量信号与给水流量信号相等,采用补偿环节可以很好的补偿虚假液位的影响,从而改善负荷扰动下的控制品质[5]。

图3 串级三冲量控制系统

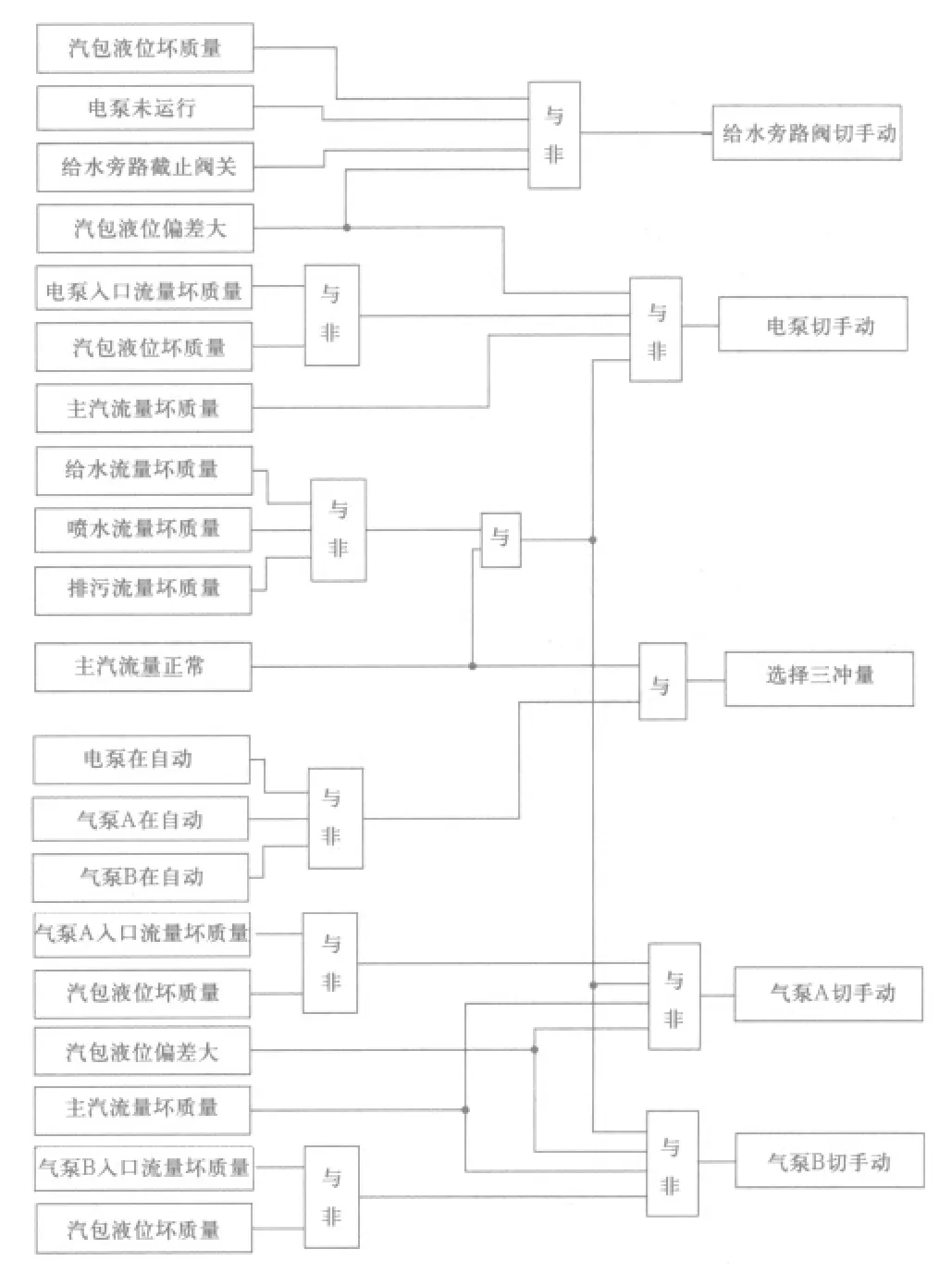

3)给水控制系统的逻辑保护和切换。给水全程控制系统是低负荷时的单冲量控制,高负荷时的三冲量控制,泵的最小流量、最大流量控制,泵出口压力控制等系统有机结合而成的一个综合控制系统。在整个运行过程中,必须保持汽包液位在允许的范围内变化,使给水设备工作在安全区,并具有可靠的单冲量控制方式与三冲量控制方式的切换回路。同时,在紧急情况下,自动控制系统应该切换到手动状态,切换条件如图4所示。

图4 系统逻辑保护和切换原理

4)测量信号的校正。机组从启动到正常运行,工质参数变化很大,所以必须解决好参数的补偿问题。对汽包液位进行压力补偿,对蒸汽流量进行压力、温度补偿,保证信号的准确性。为了得到可靠的汽包液位信号,系统配置三套液位测量装置,三个信号采用取中的方式自动选择。给水流量的测量与液位测量一样,也是三取中。蒸汽流量的测量分为汽轮机入口流量和旁路流量之和,汽轮机入口流量测量为三取中的方式,因此一个蒸汽流量的测量配置三套测量装置。

1.2 硬件配置

系统选用AC800F控制器,该控制器采用了高性能的32位RISC Superscalar 多任务处理器,其运算速度可达到150MIPS,可以轻松满足各种任务需求。并且整个系统的执行方式采用多进程方式,任务运行周期及优先级可以组态(最快5ms),可满足工厂不同被控对象的控制要求。由于整个系统要求极高的安全性和可靠性,所以系统配置多种冗余方式,CPU中配置了冗余的Profibus DP模件FI830,实现了与I/O从站CI840之间的冗余通讯。冗余配置的控制器以容错的方式进行工作,这样一来,任何一个控制器中的模件或者控制器本身出现故障,也不会影响另一个热备控制及模件的运行,此外,数据通讯总线出现故障时,控制器也仍能正常工作,系统自动地以无扰、平滑的方式,快速地切换至冗余热备控制器上,并在操作员站触发报警信息。

AC800F系统既可连接常规I/O,又可连接Profibus、FF、CAN、Modbus现场总线。系统具备高度的灵活性和极好的扩展性,无论是小型生产装置的控制,还是超大规模的全厂一体化控制,甚至对于跨厂的管理控制应用,都可以实现。系统包括操作级与过程级,操作级包括传统控制功能,如操作与监视,归档与信息记录,趋势与报警,回路与逻辑控制功能等,为便于管理,所有功能均可在相应过程站中执行。过程级是由一个或几个过程站组成,每个过程站由AC800F和扩展I/O S800单元组成。过程站可以配置为冗余或非冗余系统,系统具有各种I/O模块与现场各种类型过程信号相连接。过程站总线采用PROFIBUS-DP通信;I/O总线用于现场I/O数据通信,具有较高的安全性与较强数据可靠性。DigiNetS系统总线采用Ethernet协议,用于过程级与操作级间通信,通信传输介质可以选择同轴电缆或光缆。

S800 I/O模件为智能化模件,主要功能是进行信号调理及A/D、D/A转换、并完成包括线性化、工程单位转换在内的各种数据预处理。其模件及接线端子可任意组合以适用于不同空间及应用要求。S800 I/O可通过Profibus DP或ABB AF100现场总线实现与高一级控制系统的通信。同时也可以与传动设备连接,模件状态可以通过状态显示观察,也可通过现场总线远程诊测。数据通过现场总线按照一定周期扫描I/O模件,根据模件类型扫描周期定4-500ms。S800 I/O具备全冗余功能,包括总线接口模件冗余,总线介质冗余I/O模件冗余。可实现无扰动切换,所有输出可强制或预设定。I/O模件通过机械锁定键与接线端子锁定,所有模件均可带电插拔。提供本质安全模件及HART通讯,把HART 协议转换为Profibus-DPV1。各模件及通道状态显示等易于错误诊断,所有模件注塑成型,防护等级为IP20。S800 I/O站为导轨式安装,即可水平安装,也可垂直安装。

系统通讯模板为标准TCP/IP协议以太网模件,使系统无须增加设备就就可以与工厂局域网连接,由于系统支持标准OPC数据交换标准,使系统与各种第三方数据库或软件的数据交换将更加容易。项目中采用了100MB/s的工业以太网结构,遵循IEEE802.3标准,控制器和操作员站之间通讯采用的是对等模式,而非Server/Client结构。数据通讯系统将各分散处理单元、输入/输出处理系统及人机接口和系统外设连接起来,以保证可靠和高效的系统通讯。整个网络通讯系统的负载容量在繁忙的情况下,其通讯负荷也不会超过20%。

系统配套三台给水泵,其中两台是各自容量为60%额定给水流量的汽动泵,分别由小汽轮机驱动,改变小汽轮机的转速可以改变给水流量。一台容量为总容量35%的电动给水泵,当机组负荷低于30%额定负荷时,电动给水泵运行。当机组负荷大于30%额定负荷时,运行汽动给水泵,给水泵的启动和停止操作由机组自启停程序控制。

2 应用程序设计和编写

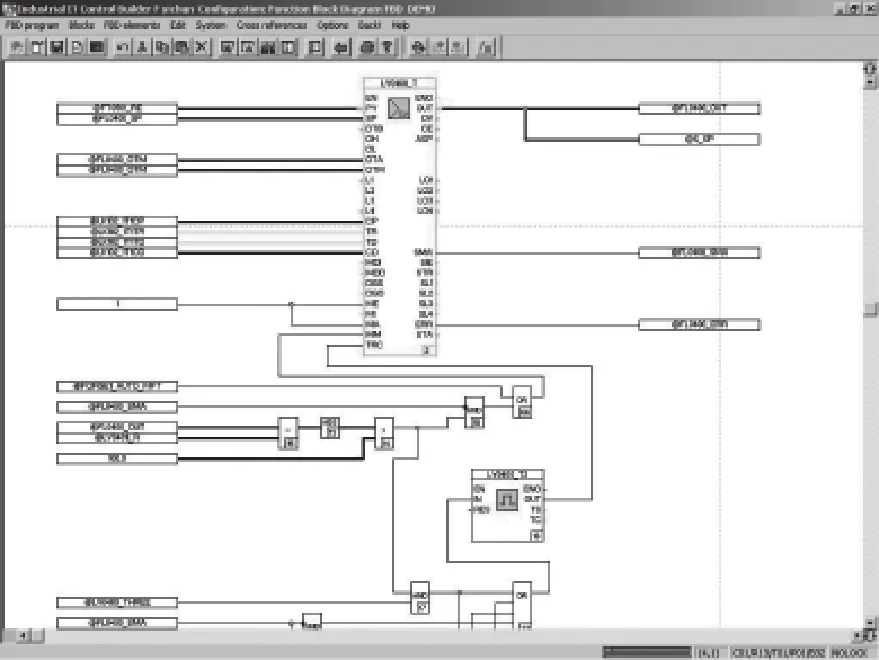

系统提供了功能块图(FBD)、梯形图(LAD)、指令表(IL)和顺序功能图(SFC)、ST(结构化文本)等图形化组态手段用于组态,还带有包含近200 多个功能块的算法库和具有200 多个图形符号的基本图库和内含大量3D 图符的扩充图库。系统使用同一套组态工具软件完成过程级、操作级乃至现场总线仪表的组态以及调试,并使用同一个全局数据库。灵活的自定义模块,用户可以任意组态,完成现场的各种需要。本项目采用功能块图(FBD)编程方式进行编程,功能块图是一种图形化编程语言,他符合IEC61131-3语言标准。温度补偿采用软件编程,一个机柜只测一点的环境温度作为补偿,既满足了精度要求,又节约了温度通道。

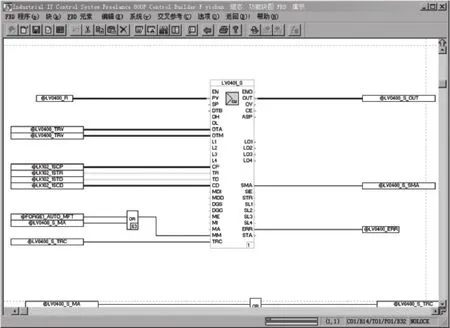

单冲量控制系统程序如图5所示,该程序设计简单,输入量包含液位越限报警值、液位差输入值、控制流量输出等参数。中间较大模块为PID控制器模块,左边矩形框为输入变量或参数值,右边矩形框为输出变量或报警操作。

图5 单冲量组态图

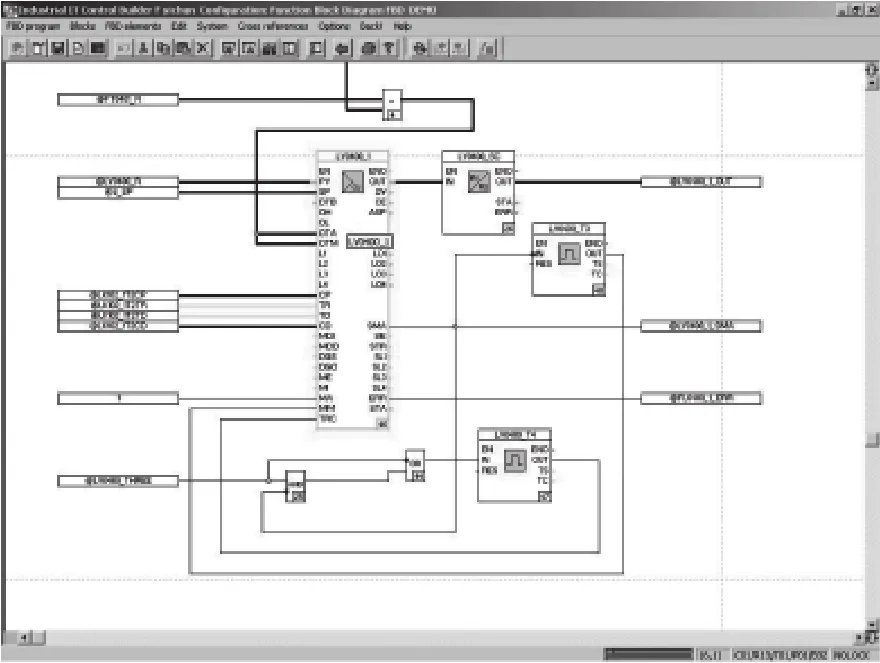

三冲量控制系统,采用PID串级控制。主回路选择汽包液位的计算值作为其PV值,汽包液位的计算值加入了主蒸汽温度、主蒸汽压力的补偿算法。主回路可以在其副回路控制的基础上进行精确控制,如图6所示。具体方法:根据现场仪表及经验公式计算出汽包水位值(PV1)、主汽流量、给水流量;使用串级PID运算调节主给水阀门开度,保持水位稳定;主调采用流量调节、副调采用水位调节。

图6 主回路组态图

副回路选择蒸汽量和给水量的差作为其PV值,副回路能够对负荷的突然变化进行快速响应,并有效地克服了虚假水位现象的发生,同时在副回路采用较高采样控制频率,其参数的选择原则同传统的PID调节器一样,组态图如图7所示。

图7 副回路组态图

3 结束语

本DCS系统从投运到现在,系统稳定、可靠、测量控制精度高,极大地提高了劳动生产率,使生产管理上了一个新台阶。其中,汽包液位控制系统的控制效果对整个电厂系统的稳定、可靠和机组的安全生产起到了关键作用。汽包在高负荷运行过程中,串级三冲量控制系统中两个控制器的任务不同,主控制器的任务是校正液位;副控制器的任务是消除蒸汽侧的扰动,可以很好的抑制汽包的“虚假液位”。当系统测量、变送单元出现故障或性能发生变化时,主控制器的积分作用可以补偿失去平衡的信号,使系统暂时维持平衡,这样可以提高系统的安全性。

[1]李树全.200MW燃煤机组汽包水位的控制[J].电力科学与工程,2007,11(5):14-17.

[2]张松兰.锅炉汽包水位控制系统的设计[J].科技情报开发与经济,2008,3:130-132.

[3]王卓.锅炉汽包水位控制系统的研究[J].自动化仪表,2008,11:51-53.

[4]张建伟.汽包水位控制系统参数整定方法的研究[J].山西电力,2001,6:47-49.

[5]李拥军.锅炉汽包水位控制系统的改进[J].化工装备技术,2004,25:48-49.