变压吸附回收CO2工艺改造

2010-02-10上海煤气第二管线工程有限公司王可栋

上海煤气第二管线工程有限公司 王可栋

0 概述

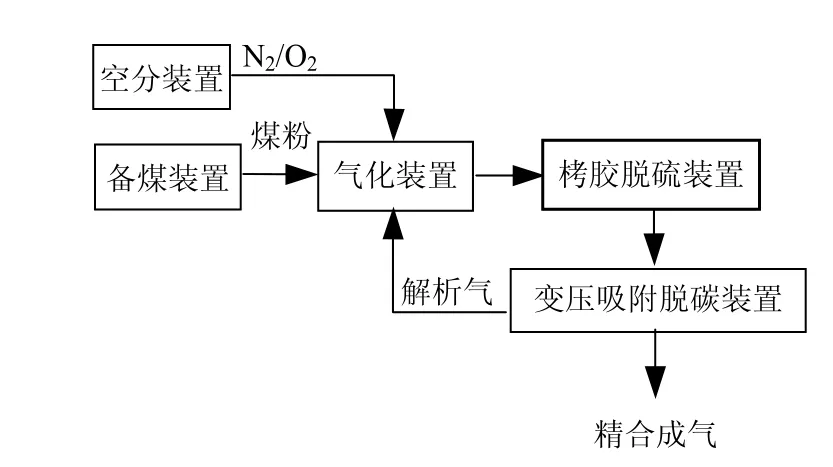

美国综合能源公司与山东海化煤业化工有限公司(简称海化)合作,于2006年在山东省枣庄市薛城区建设一套年产0.88亿m3精煤气的加压循环流化床煤气化装置。精煤气主要用于满足枣庄城市煤气需求及海化10万t/a甲醇生产。该煤气化装置主要化工单元包括:空分、气化、备煤、栲胶脱硫、变压吸附脱碳等。该装置于2007年12月竣工投产。流程布置如图1。

图1 工艺流程示意

空分采用低压流程,气化采用0.2 MPa(G)循环流化床技术,气化产生的粗煤气经栲胶脱硫流程脱除,CO2气体通过变压吸附工艺回收,部分返回气化炉进行二次气化部分排入大气。

1 变压吸附脱碳

1.1 变压吸附工艺介绍

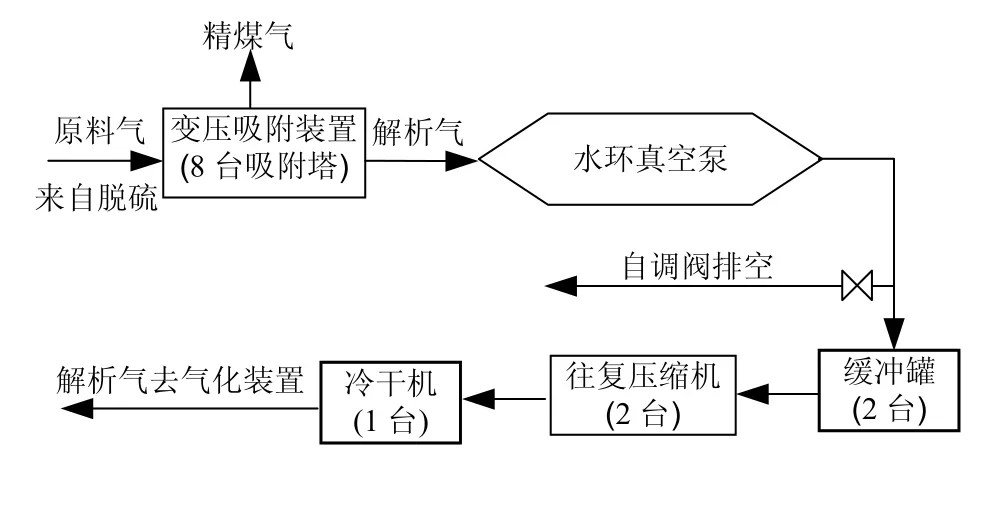

变压吸附脱碳装置以脱硫后(主要是脱除煤气中的硫化氢)的合成煤气为原料,采用上海华西化工科技有限公司的变压吸附提纯技术,通过利用吸附剂的选择吸附性能,将合成煤气中的绝大部分CO2吸附掉,直接得到CO2≤3%的精煤气送往海化。变压吸附的解析气一部分经压缩机压缩后的解析气返回气化装置,另一部分通过管道上的压力自调阀放空,流程布置如图2。

图2 变压吸附工艺流程示意

变压吸附装置由并联的8台吸附塔及2台真空泵(一开一备)组成,其工作过程包括吸附、均压、真空、升压等过程,具体描述如下:

(1)吸附:吸附过程压力为0.16 MPa(G)的煤气自塔底进入正处于吸附状态的吸附塔内。在多种吸附剂的依次选择吸附下,其中的H2O、CO2等组分被吸附下来,未被吸附的精煤气(H2+CO+CH4)等从塔顶流出,进入后工序。当被吸附杂质的传质区前沿(称为吸附前沿)到达床层出口预留段时,关掉该吸附塔的原料气进料阀和产品气出口阀,停止吸附。吸附床开始转入再生过程。

(2)均压降压过程:在吸附过程结束后,顺着吸附方向将塔内的较高压力的(H2+CO+CH4)放入其它已完成再生的较低压力吸附塔的过程,该过程不仅是降压过程,更是回收床床层死空间(H2+CO+CH4)的过程。

(3)真空过程:在均压过程结束后,对吸附塔抽真空,进一步降低压力,使被吸附的CO2完全解吸出来的过程。抽真空解吸出来气体部分放空,少部分去CO2压缩机。

(4)均压升压过程:在真空再生过程完成后用来自其他吸附塔的较高压力(H2+CO+CH4)对该吸附塔进行升压的过程,这一过程与均压降压过程相对应,不仅是升压过程,而且更是回收其它塔的床层死空间(H2+CO+CH4)的过程。

(5)精煤气升压过程:在均压升压过程完成后,为了使吸附塔可以平稳地切换至下一次吸附并保证精煤气纯度在这一过程中不发生波动,需要通过升压调节阀缓慢而平稳地用排放气将吸附塔压力升至吸附压力。经这一过程后吸附塔便完成了一个完整的“吸附—再生”循环,又为下一次吸附做好了准备。

8个吸附塔并联,交替进行以上的吸附、再生操作(始终有2个吸附塔处于吸附状态),实现CO2气体的连续分离。每个吸附塔的工作过程完全相同,只是在时间上互相错开半个吸附周期时间,8个塔交替吸附可实现连续分离提纯(H2+CO+CH4)的目的。

1.2 原料气、精煤气、解析气性质

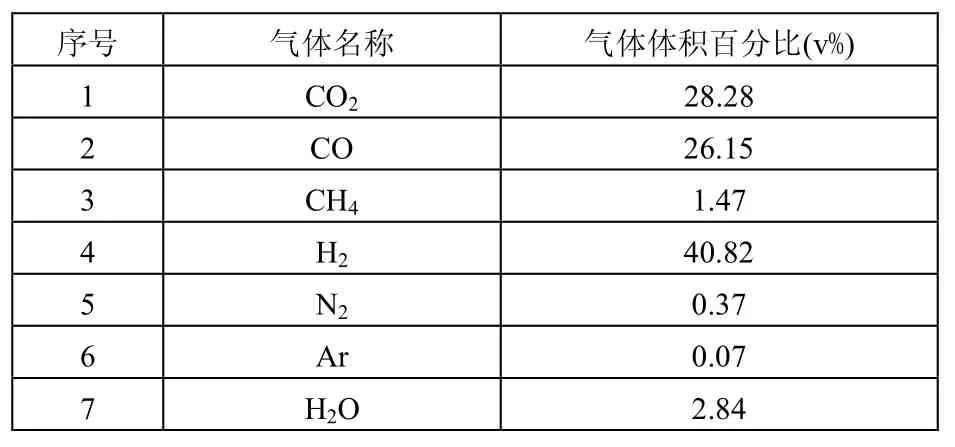

进入变压吸附脱碳装置的原料气为脱硫后的煤气,其组分如表1。

表1 进变压吸附塔煤气组分

出变压吸附塔的精煤气规格:CO2含量≤3%(V%);温度≤40℃;压力≥0.1MPa(G);H2+CO回收率≥97%。

出变压吸附塔解析气规格:压力≥0.01 MPa(G);温度40 ℃。

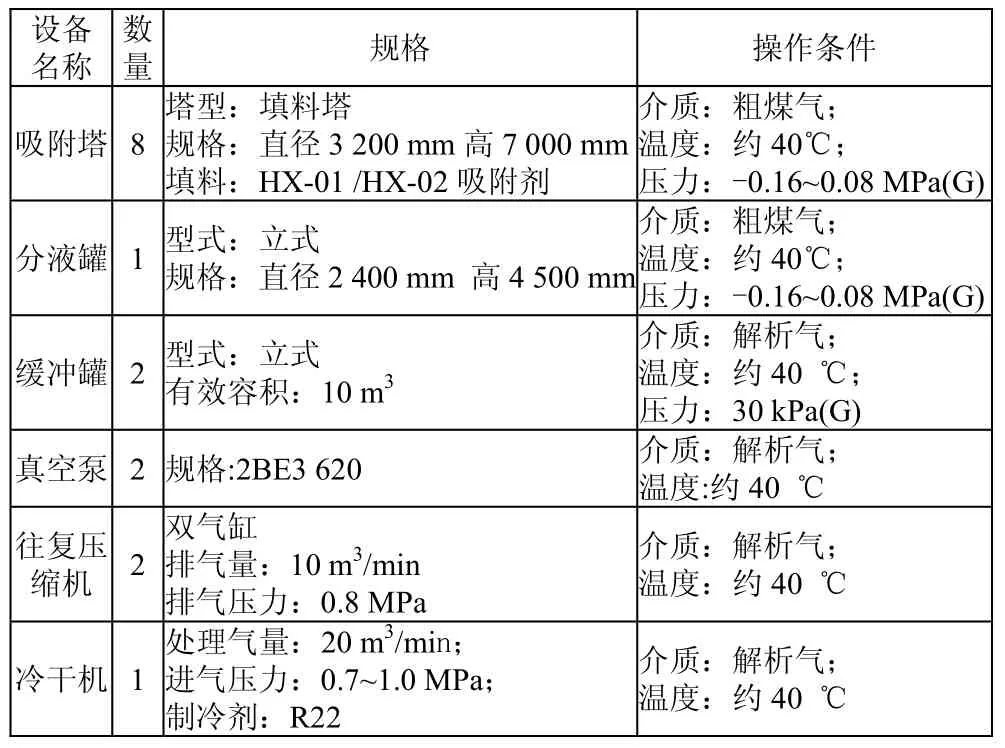

1.3 主要设备一览

变压吸附装置主要设备见表2。

表2 变压吸附装置主要设备

2 问题及改造措施

变压吸附装置试车过程中水环真空泵排气夹带大量水,缓冲罐底阀排水不及时导致往复压缩机出现水击现象;压缩机进口气体压力波动大;冷干机换热管腐蚀穿孔。

以上问题导致变压吸附装置得到的解析气不能连续供往气化工段,影响了整个工段的连续运行。

根据以上出现的情况,对变压吸附流程进行了全面分析,同时对解析气成分进行了化学分析。

解析气:温度为 50 ℃(在水环真空泵出口测定);水分含量为50 ℃下水分饱和并夹带液态水;组分(V%)为 80%CO2、2.1%H2、1.0%N2、4.2%CH4、8.5%CO其余为水蒸气。

设备运行基本要求:真空泵排气背压为-11~9kPa(G);往复活塞压缩机进气压力为 0~10 kPa(G)。

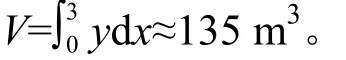

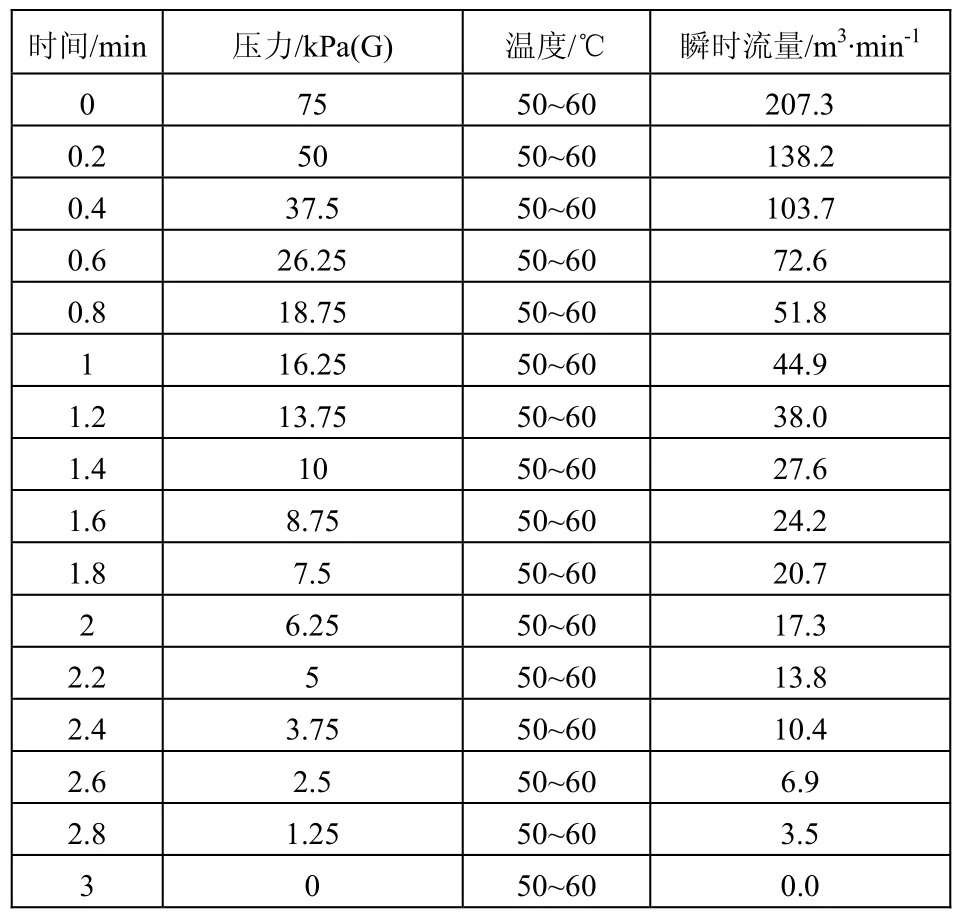

水环真空泵排气量测定:变压吸附装置共设置两台水环真空泵(一开一备),变压吸附装置每隔 3 min完成一次脉冲吸气过程(即吸附过程—均压降压过程—真空过程—均压升压过程—再生过程),也就是说水环真空泵出口排气量变化(压力变化)也呈周期性变化(每3 min一个周期)。为了得到水环真空排气量的具体规律,在泵出口采集了3 min之内瞬时排气量及排气压力的数据,具体见表3。

根据表3数据,利用EXCEL绘制出水环真空泵排气瞬时流量变化曲线,并对曲线进行多项式拟合:

式中:y—为瞬时排气量,m3/min;

x—时间,min。

水环真空泵在3 min内排气总量为:

两台往复压缩机的额定进气量各为10 m3/min,3 min进气总量为60 m3。由于水环真空泵3分钟排气总量大于两台压缩机3 min进气总量,多余的气体通过管道上的压力自调阀门放空。

表3 水环真空泵3 min内排气量与排气压力数据

根据表3,我们发现:0~1.8 min时间段内,真空泵的瞬时排气量大于往复压缩机的瞬时进气量,真空泵排气总量:,往复压缩机的进气量V2=36 m3。1.8~3.0 min时间段内,真空泵的瞬时排气量小于往复压缩机的瞬时进气量,真空泵排气总量:,往复压缩机的进气量V4=24 m3。

只有缓冲罐中压力始终维持在 0~10 kPa(G)的状态,才能保证水环真空泵及往复压缩机正常工作。0~1.8 min时间段内,真空泵排气量大于往复压缩机进气量,由压力自调阀门排空多余的解析气,保证缓冲罐中压力维持在 0~10 kPa(G)的状态。1.8~3.0 min时间段内,真空泵排气量小于往复压缩机进气量,如果缓冲罐容积过小将会出现抽真空的情况,经计算,缓冲罐容积至少为110 m3,才可保证1.8~3.0 min时间内,缓冲罐内压力由10 kPa(G)降低到0 kPa(G)。显然原来容积为20 m3的两个缓冲罐根本无法满足装置间(真空泵与往复压缩机)的缓冲要求。在设备运行过程中,确有发现缓冲罐周期性的呈负压状态。

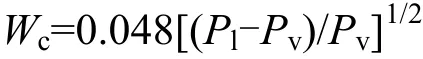

考虑到缓冲罐不仅起到缓冲气体的作用,兼顾满足脱出气体中水分的要求,对解析气的临界气速计算如下:

式中:Wc—临界气速,m/s;Pl—液体重度(近似认为接近常温水);Pv—气体重度。

Wc=0.048[((1 000-1.977)/1.977]1/2=1.078 m/s

如果缓冲罐出口处装设破沫网,实际临界气速W=0.8Wc=0.863 m/s。

根据水环真空泵的实际排气量,初步确定缓冲罐的容积为200 m3,直径为6~8 m,则实际气速低于计算的临界气速,因此推测200 m3缓冲罐能够满足解析气脱水要求。

4 设备比选

4.1 设备比选

根据以上分析,将原有两个各10 m3的缓冲罐进行增容(增大到200 m3),重新安装缓冲设备。

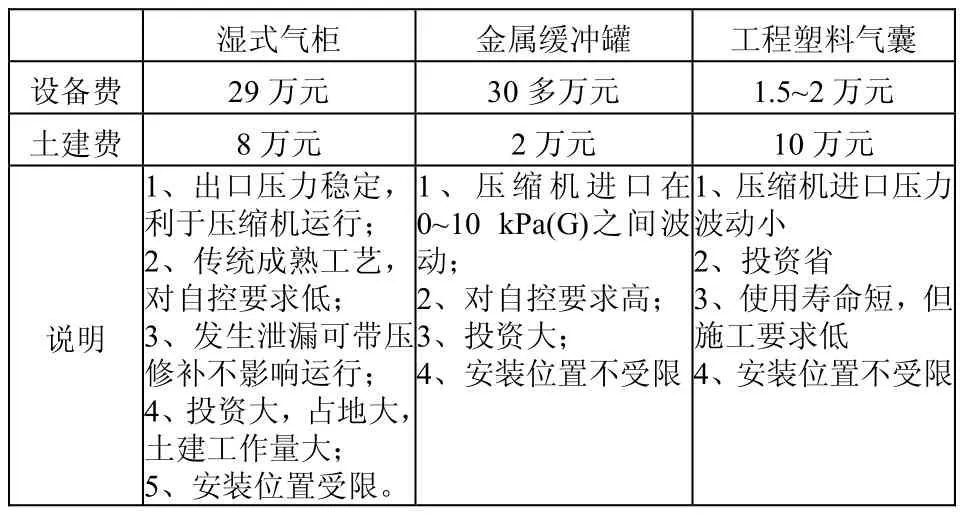

能够用于工业生产的缓冲设备主要有气柜、金属缓冲罐、工程塑料(或橡胶)气囊,对三种设备从工艺性能、一次投资等多个方面进行了比较,具体见表4。

三种设备都可满足气体分液和缓冲的要求,考虑到原有装置区已无设备布置空间,除气囊可设置在往复压缩机房顶部外,气柜及缓冲罐皆无多余位置可就位;兼顾考虑气囊投资最省的优点,因此作为工艺改造尝试,最终确定安装200 m3的气囊代替原有金属缓冲罐。

表4 200 m3气柜、缓冲罐、气囊比选

4.2 气囊介绍

气囊本体采用高分子膜配置尼龙骨架,厚度为90 µm;使用温度为:-50~70 ℃;使用压力为:0~0.015 MPa(G);气囊抽瘪后可充气恢复。

4.3 结果与讨论

2009年3月初开始现场改造,2009年4月初改造完毕即运行投产,运行过程中,气囊本体无较大形变并实现气体正常脱水;气囊内部压力稳定在10 kPa(G)以下,往复压缩机水击现象消失;打开冷干机换热器,换热管的腐蚀现象有所减轻,冷干机排水阀排水量减少;水环真空泵真空度提高。从工艺实际运行效果及投资费用上看,取得满意效果。此种有关变压吸附装置回收CO2改造在国内尚属首次,具有较大的推广价值。