燃煤锅炉NOx生成数值模拟研究

2010-02-08衡丽君何长征

衡丽君,王 亮,何长征

(1.河南城建学院建筑环境与能源工程系,河南平顶山467036;2.中国联合工程公司,浙江杭州310022;3.南京博沃科技有限公司,江苏南京210001)

锅炉是一个复杂的多变量系统,其NOx生成特性非常复杂,很难用简单公式进行估算,常需要采用现场测试的方法加以确定,并由试验结果摸索降低NOx排放的方法。现场测试工作量大,且多个运行参数对NOx的生成均有影响,同时某些运行参数还受运行条件、煤质条件的影响,进行现场测试较为困难,在获取炉内各物理量的细节信息方面具有很大难度,寻求一种既能克服上述弊端又具有实际应用价值的方法显得尤为重要。

1 锅炉概况[1]

研究对象为410 t/h固态排渣煤粉炉锅炉,炉膛的高、宽、深分别为34.10 m、9.98 m、9.98 m。该炉采用四角布置、直流式燃烧器,炉内假想切圆直径800 mm,配有两台钢球磨煤机、中储式、干燥剂送粉系统。燃烧器设置三层共12只一次风喷口,其中最下一层是水平浓淡燃烧器,以降低NOX排放量和保证低负荷稳定燃烧,设置五层共20只二次风喷口(其下二次喷口兼作油枪配风器)。

2 试验模型的建立

2.1 炉膛网格的生成[2]

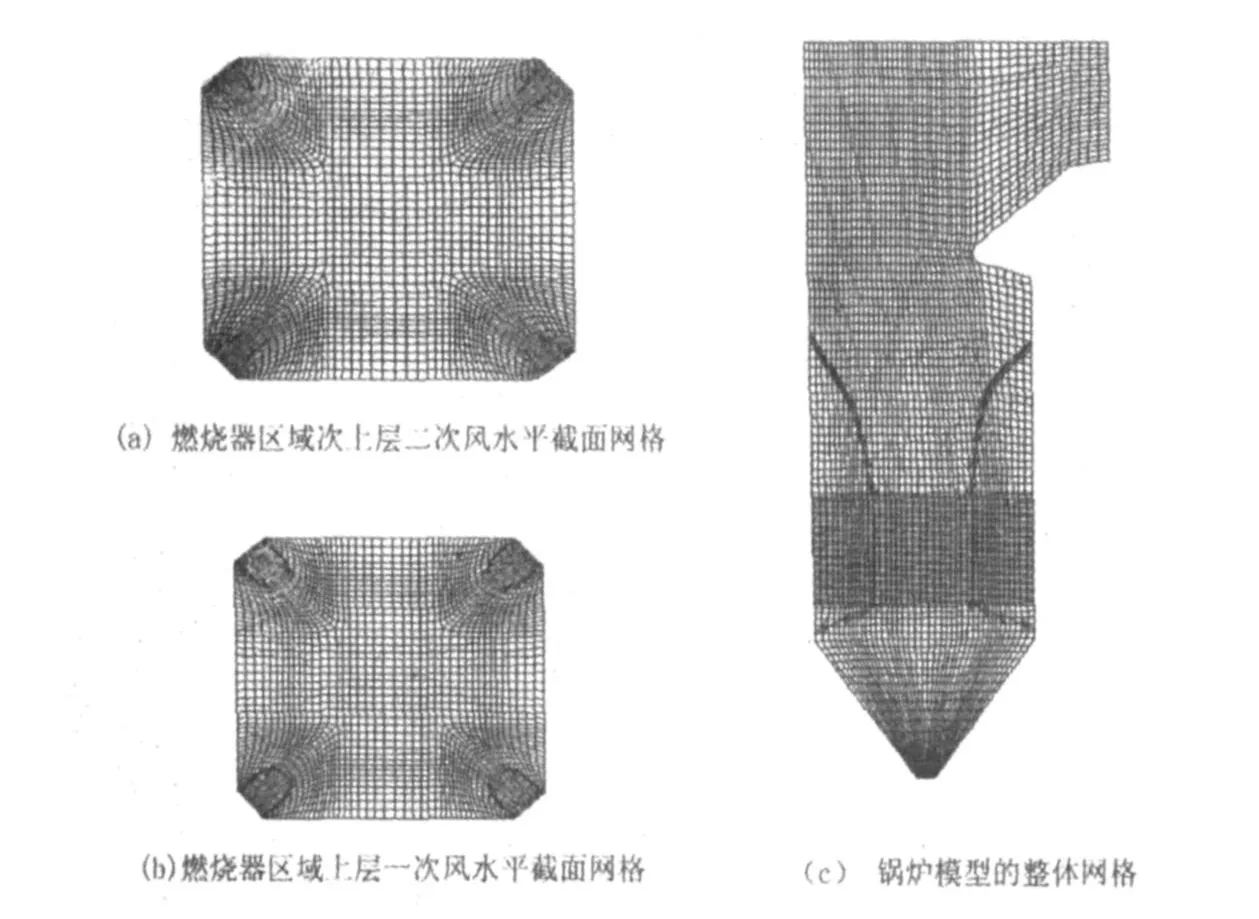

利用Gambit软件提供的非一致化网格生成技术,对此炉膛进行网格划分及生成。对于四角切向燃煤锅炉炉内流场,从改进网格划分的体系入手,使流动方向与网格边界的夹角远离45°,流体尽可能以垂直于网格边界的方向进入微元体,采用这一近流线的数值模拟思想,将整个炉膛在网格划分上分成三部分:冷灰斗段、燃烧器段、上炉膛段,使得绝大多数的网格满足流体流动方向垂直于网格边界的方向进入微元体的要求,从而能够减少数值伪扩散。但是,基于以往对多台锅炉的冷态空气动力场的数值模拟,发现上述网格系统虽然具有一定的通用性,但仍需针对具体锅炉的网格进行细化以提高网格的适应性。因此,对该炉进行数值模拟之前,利用以往的冷态试验报告[1]中相关空气动力场数据,对燃烧器喷口附近及各物理量剧烈变化的区域进行了网格加密处理,修正后的网格系统如图1所示。

图1 模型的网格生成

现场冷态试验数据及炉膛实际结构参数为Fluent物理、数值模型提供了结构尺寸及边界条件,同时以实测气流速度分布为依据对Fluent的网格系统进行了完善,使得模拟结果与冷态性能试验结果吻合性较好,为进一步的燃烧数值模拟提供了基础。

2.2 数值模型的建立[3]

2.2.1 数值模型

模拟气相湍流输送采用标准k-ε湍流模型,模拟焦炭的燃烧采用动力学/扩散控制反应速率模型,对煤粉挥发分的释放采用两步竞争反应模型,煤粉颗粒的跟踪采用随机轨道模型,用混合分数-概率密度函数模型模拟气相湍流燃烧,采用P-1辐射模型计算辐射传热,NOx生成与湍流之间耦合的模拟采用较为普遍的有限反应的PDF模型,压力-速度的耦合采用SIMPLE法求解。

2.2.2 模型边界条件的设置

数值模拟计算的边界条件包括流动变量和热变量,它是Fluent软件计算分析关键的一部分,将直接影响数值计算的结果。

⑴入口/出口边界条件

燃烧器区域炉膛四角的燃烧器喷口是模型数值计算的入口边界,性质为速度入口。入口边界上气相的速度大小、方向、温度以及煤粉颗粒的流量、流向、温度、粒径等参数都根据锅炉实际的运行参数进行设定。其中,燃烧器喷口的水力直径H和湍流强度I分别用下面的公式进行计算:

x为接触面周长,Rh为水力半径,Re为入口处雷诺数。

出口边界定义为炉膛的出口截面,将其性质定义为充分扩展流动,即所有变量在流动方向的梯度为零。

⑵壁面边界条件

固体壁面上采用无速度滑移和无质量渗透条件。在壁面附近的粘性层中,由于流体的输运性质发生剧烈变化,需要考虑湍流输运的减弱和层流输运的增强对流体输运特性的影响,为了保证计算的精度,同时又避免壁面附近过细的网格划分,本文采用成熟的壁面函数(wall function method)来考虑壁面的影响。另外,对于炉内烟气与水冷壁之间的换热,是通过设定炉膛壁面的温度来确定两者之间的热交换情况。

⑶颗粒相方程边界条件

煤粉颗粒由一次风喷口喷入炉膛,假定喷口处颗粒的速度为气流速度的0.85倍;燃煤量和煤粉粒径根据实际运行参数设定;假定颗粒与壁面之间是弹性碰撞,即颗粒撞上壁面后按镜面反射回来继续跟随气流流动;煤质成分采用设计煤种成分,或根据实际运行工况采集的煤样,进行元素分析及工业分析;煤粉粒径采用经验值或实际运行工况采集煤粉样进行粒径分析结果。

2.2.3 数值模型的修正

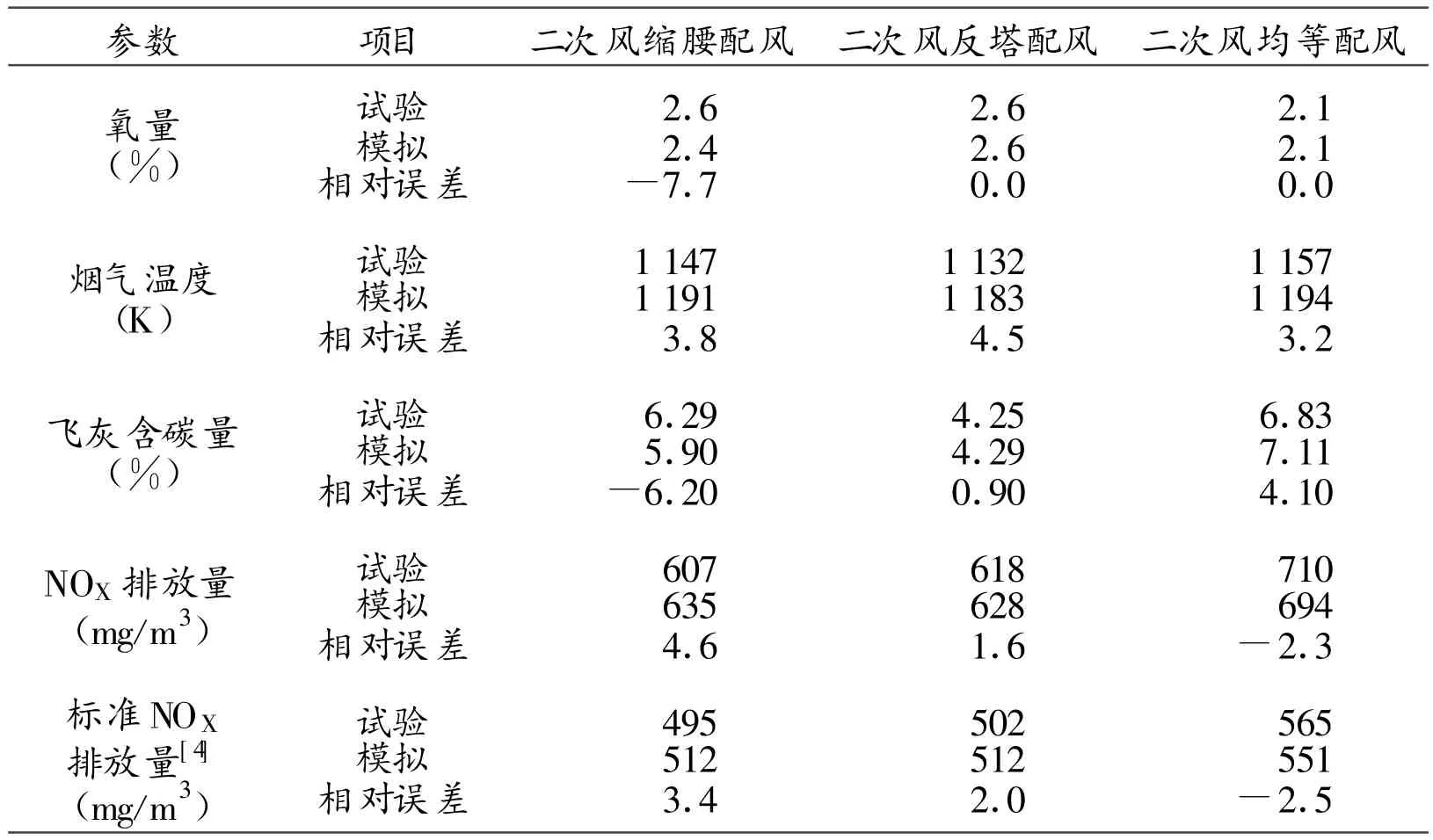

因燃烧及NOX生成机理的复杂性,故可利用锅炉易控试验参数如氧量、一次风压、二次配风方式等对NOX生成的影响规律,即试验工况中的运行参数及实测结果与Fluent数值模拟结果进行对比,并进一步修正数值模型中的计算因子,使所建数值模型的准确性和可靠性得以验证与修正,为研究其它变量对NOX生成的影响提供准确的数值模型。以该炉优化燃烧调整试验中变二次风配风方式(依次为缩腰、反塔、均等)试验的相关运行数据及和NOX生成的影响规律为依据,以验证数值模型模拟结果的准确及可靠性。通过对不同配风方式下的煤粉燃烧和NOX生成的模拟,得到炉膛内部NOX、温度及氧量分布的相关信息,如图2~4所示。数值模拟结果与燃烧调整试验结果汇总如表1所示。

图2 不同二次风配风下炉膛NOX分布

图3 不同二次风配风下炉膛温度分布

图4 不同二次风配风下的炉膛O分布

表1 炉膛出口相关参数试验与数值模拟结果对比

由数值模拟与现场试验的结果对比分析可知两者之间的误差较小,表明了Fluent数值模型的准确性及可靠性,以此可对某些不具备试验条件的影响因素(如变煤粉粒径、变煤种、变负荷等工况)进行了NOx生成特性的模拟研究与预测。

3 变负荷工况下NOx数值模拟及预测

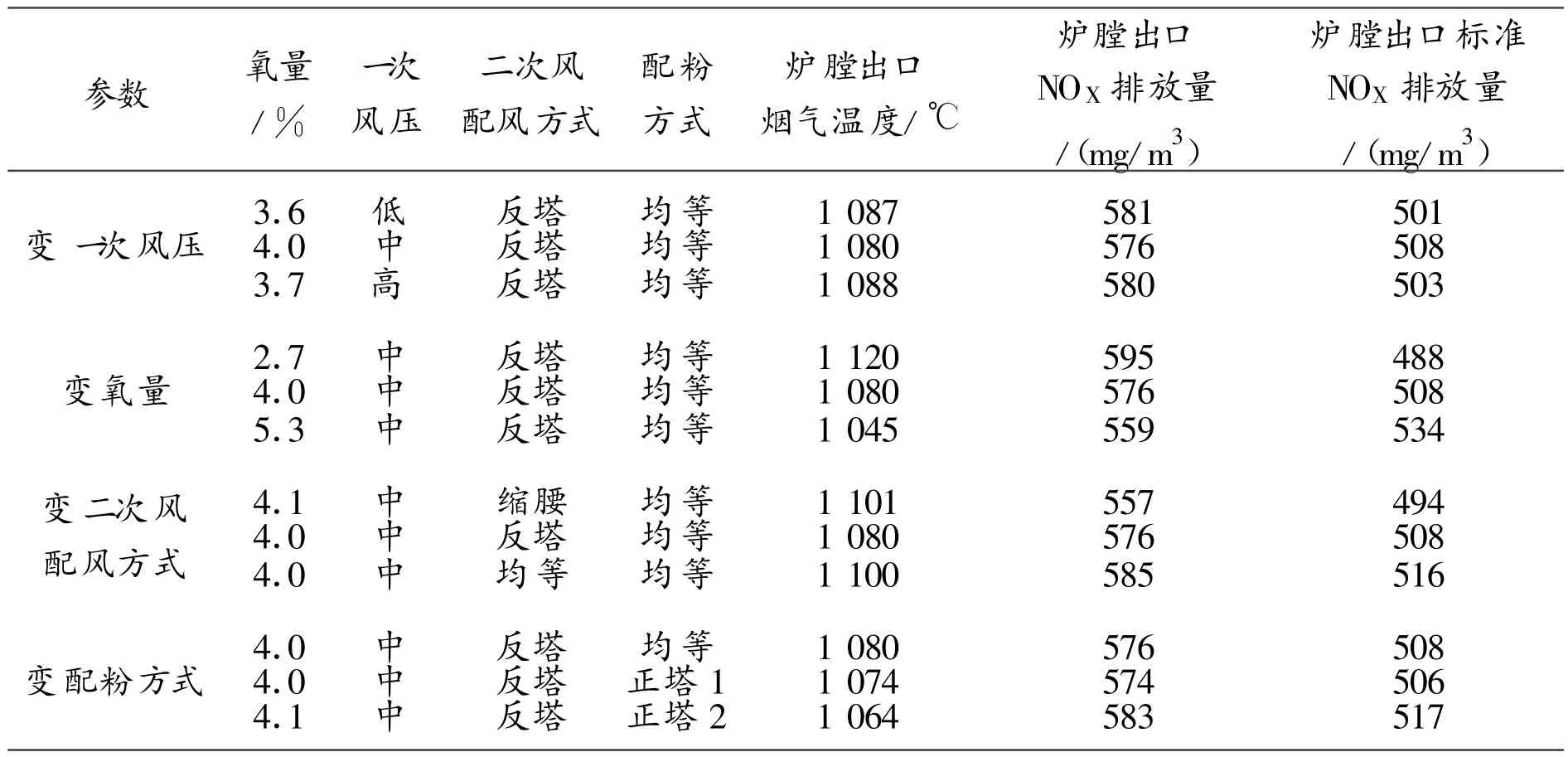

优化燃烧调整试验由于受生产调度限度,不便进行低负荷工况试验,因此可以通过所建Fluent数值模型模拟低负荷工况下氧量、一次风压、二次风配风方式、配粉方式等因素对NOX生成的影响规律,模拟工况及模拟结果见表2。

鉴于该炉正常运行时其负荷调整范围及火电厂大气污染物的监测应在机组运行负荷的75%以上的相关规定,故将数值模拟中的负荷值定为340 t/h。

表2 340 t/h负荷工况下数值模拟参数及结果

由表2可知,四种因素对NOX排放量影响如下:

⑴一次风压变化对于NOX排放量影响不大,分析认为负荷的降低导致一次风煤粉浓度和炉膛温度水平下降,从而制约了一次风压变化对煤粉燃烧初期NOX生成的影响。

⑵随运行氧量减小,NOX排放量降低。当氧量从5%降至3%时,其标准NOX排放量降幅约为8.7%,相对其它因素氧量影响最大,且它对炉膛出口温度影响也最大,可见氧量调整对于较低负荷下NOX排放量影响较为明显。

⑶二次风配风方式按均等、反塔、缩腰的顺序,其NOX排放量依次减少,其标准NOX排放量最大降幅为4.3%。

⑷配粉方式的变化对于NOX排放量影响较小。

由此可知:氧量、二次风配风方式对NOX排放量影响较大,建议氧量维持在3.0%~4.0%,二次风配风采用反塔配风或缩腰配风,则低负荷运行时NOX排放量将会保持在较为正常或较低的范围。当煤质较好时,由于煤粉易着火、煤粉较易燃尽,氧量可取下限,一次风压可视着火距离而定(着火太近易烧坏喷嘴),二次风配风采用反塔配风;当煤质较差时,由于燃烧特性较差,氧量可取上限、一次风压取较低值、二次风配风采用缩腰配风;从防止一次风管堵管角度出发,配粉方式可采用均等配粉方式。通过上述优化运行参数可以在保证较高锅炉效率的基础上实现降低NOX排放的目的。

4 结束语

利用现场常规试验数据对数值模型进行验证及修正后,所建数值模型的实用性和针对性进一步提高,数值模拟结果与炉内实际情况更为接近更为可信,能够帮助工程人员做出准确的定性分析及一定允许误差范围内的定量分析。利用修正后的FLUENT数值模型,可以对不具备现场试验条件及存在较大调整限制的运行工况(如不同煤质、不同煤粉粒径、较低负荷)进行NOX生成预测,同时,通过数值模拟得出各相关参数在炉膛的详细分布情况,对于准确分析燃烧及NOX生成规律提供了分析的理论依据,起到了对现场试验的补充及辅助作用。

[1] 何长征.扬子石化热电厂9号锅炉燃烧系统冷、热态试验报告[R].东南大学.2008.

[2] 衡丽君,段坤杰,何长征.220 t/h锅炉冷态数值试验研究[J].热能动力工程,2006,21(6):574-576.

[3] 孙学信.燃煤锅炉燃烧试验技术与方法[M].北京:中国电力出版社,2002.

[4] GB 13223-2003,火电厂大气污染物排放标准[S].