基于XC878M变频器的设计

2010-02-01张慧

张 慧

长江大学文理学院,湖北荆州 434023

节能是当今电器领域科技发展的主要方向之一,也是人们日常消费与生活关注的焦点。变频技术在实现电器节能方面发挥着重要作用。对中小容量变频器而言,应用最为广泛的是交流-直流-交流变换器。此类变换器中,又以正弦脉宽调制(SPWM)型变换器为主。

利用变频技术产生SPWM信号的方法有多种,如利用分立元件搭建模拟、数字混合电路、使用SPWM专用芯片或基于CPLD/FPGA设计SPWM发生器等。本文主要研究基于单片机实现SPWM,此方法控制电路简单可靠,利用软件产生SPWM波,减轻了对硬件的要求,且成本低,受外界干扰小。

图1 系统总体结构框图

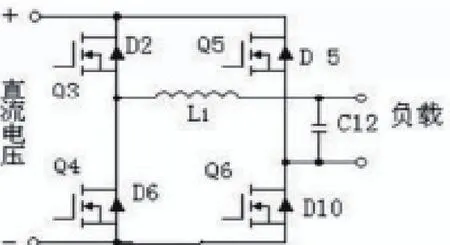

图2 正弦逆变电路

1 变频器方案设计

本文以英飞凌公司XC878M单片机实现对交流-直流-交流变换器的实时检测和自动控制。系统总体结构框图如图1所示。其中,变频器设计主要由电源电路、控制电路、驱动和逆变电路、滤波电路及保护电路等几部分构成。

变频器各模块设计:

1)电源模块

本系统要求提供给桥式逆变模块310V直流电压。该310V直流电压由市电经全桥整流、滤波后获得。

2)控制模块

由XC878M输出利用软件方法产生的正弦脉宽调制信号(SPWM)。

3)驱动和逆变电路模块

由英飞凌公司提供的2片驱动芯片2ED020I12-FI、4只IGBT管SKW30N60HS及外围辅助电路构成,完成DC-AC的逆变、电压变换。

4)滤波电路模块

驱动和逆变电路输出的高频电压信号,经由LC低通滤波后,得到带动空调压缩机电机的纯正弦波电压信号。

5)保护电路模块

由1个10A保险丝、4个反向并联在IGBT管集-射极间的反向偏置二极管和LM393及辅助电路组成的比较电路和继电器构成,完成系统的过欠压、过流保护及IGBT管的瞬间过流保护工作。

2 变频器硬件电路设计

2.1 逆变电路设计

逆变电路由4个IGBT管(Q3、Q4、Q5、Q6)组成的全桥式逆变电路组成,每个IGBT管并联1个反向偏置二极管(D2、D6、D5、D10),利用二极管的极间电容,可以滤除IGBT管导通瞬间的大电流,起到瞬间过流保护作用。桥臂Q3、Q6和Q5、Q4在输出正弦波信号的一个周期内交替工作,可将直流电压转换成按正弦规律变化的梯形脉冲波,经低通滤波器滤波后,负载上得到的实际电压为正弦波。逆变桥的SPWM控制信号由主控芯片XC878M产生,并通过隔离驱动电路传递到IGBT管的栅极。逆变电路如图2所示。

2.2 驱动电路

由于XC878M产生的SPWM信号不能直接驱动IGBT,故逆变桥的驱动采用英飞凌专用驱动芯片2ED020I12-FI。2ED020I12-FI为双通道、高压高速功率驱动器件,可驱动1200V的MOSFET及IGBT。2ED020I12-FI可同时输出两路独立并且隔离的驱动信号用于驱动两路同一桥臂IGBT。2ED020I12-FI输出部分采用15 V供电,供电电压可直接供给或经由二极管及电容供给。常规逆变电路经常需要四组隔离的驱动电源,而2ED020I12-F驱动芯片只需要单组15 V电源供电,这可以极大地简化驱动电路并且节约成本。2ED020I12-F的所有逻辑输入电压可为3.3V或5V。/SD(高低端两通道关断逻辑输入)、INH(高端逻辑输入)和INL(低端逻辑输入)为2ED020I12-F的逻辑输入端。/ SD为高电平时,INH和INL输入无效(OutH 与OutL输出低电平)。/ SD为低电平时,若INH为高电平(而INL为低电平),则OutH(高端输出)启用(输出高电平);反之,若INL为高电平(而INH为低电平),OutL(低端输出)启用(输出高电平)。若INH和INL均为高电平,则两个输入都无效(OutH 与OutL输出低电平),直至两者之一变为低电平时才有效。2ED020I12-FI内部还有一个通用运算放大器和一个通用比较器,可分别用于IGBT管的电流检测和过流检测。

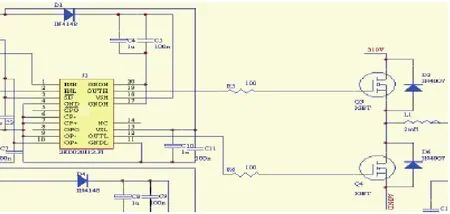

利用1片2ED020I12-FI驱动半桥逆变电路的电路图如图3所示。

图3 半桥驱动电路

XC878M的输入捕获/输出比较单元CCU6中的定时器T12(选通道0和通道1)可产生两路PWM信号。2ED020I12-FI为双通道驱动芯片,故2片2ED020I12-FI可驱动4个IGBT管SKW30N60HS。其中,第一片驱动芯片2ED020I12-FI用于控制IGBT管Q3、Q4。第二片驱动芯片2ED020I12-FI用于控制IGBT管Q5、Q6。在交流输出的前半个周期,XC878M的P3.0输出有效,利用三极管的开关作用,送至第一片驱动芯片2ED020I12-FI的INL(低端输入)及第二片驱动芯片的INH(高端输入),由第一片驱动芯片2ED020I12-FI的OutH(高端输出)及第二片驱动芯片的OutL(低端输出)控制IGBT管Q3、Q6的导通与关断。同理,在交流输出的后半个周期,XC878M的P3.1输出有效,此时的SPWM信号经由两片2ED020I12-FI控制IGBT管Q5、Q4的导通与关断。XC878M的P3.0和 P3.1轮流交替有效,使得输出端得到正负交替出现的调制方波。

3 SPWM信号产生

3.1 PWM程序编程思路

本文将一个周期T的信号分成1 440个点(按X轴等分),两点间的时间间隔由XC878M通过定时器中断产生。因此,首先需建立正弦脉宽数据表,由XC878M初始化时算好,将其按一定的格式(即考虑相序及同一相中的脉宽次序等)存入片内的FLASH中,建立好数据指针,以便按一定的寻址方式查询。

3.2 PWM程序详细设计

SPWM实际上就是用一组经过调制的幅值相等、宽度不等的脉冲信号代替调制信号,用开关量代替模拟量。调制后的信号中除了含有调制信号外,还含有频率很高的载波频率及载波倍频附近的频率分量,但几乎不含其他谐波,特别是接近基波的低次谐波。因此,载波频率也即SPWM的开关频率越高,谐波含量越少。这从SPWM的原理可以直观地看出。当载波频率高时,半周期内开关次数越多,把期望的正弦波分段也越多,SPWM的基波就越接近期望的正弦波。

但是,SPWM的载波频率除了受功率器件的允许开关频率制约外,SPWM的开关频率也不宜过高,这是因为开关器件工作频率提高,开关损耗和换流损耗会随之增加。另外,开关瞬间电压或电流的急剧变化形成很大的du/dt或di/dt,会产生强的电磁干扰;高du/dt、di/dt还会在线路和器件的分布电容和电感上引起冲击电流和尖峰电压;这些也会因频率提高而变得严重。

综上所述,SPWM的开关频率的选择应综合考虑各个方面的因素,本设计实际采用的SPWM开关频率,也即IGBT的开关频率为18MHz,这是一个折中的选择。

正弦波输出的0~180度由XC878M定时器T12的通道0(对应的为COUT60_0)输出有效,180~360度由T12的通道1(对应的为COUT61_0)输出有效,COUT60_0和 COUT61_0两脚轮流交替有效输出脉宽调制的正弦半波。

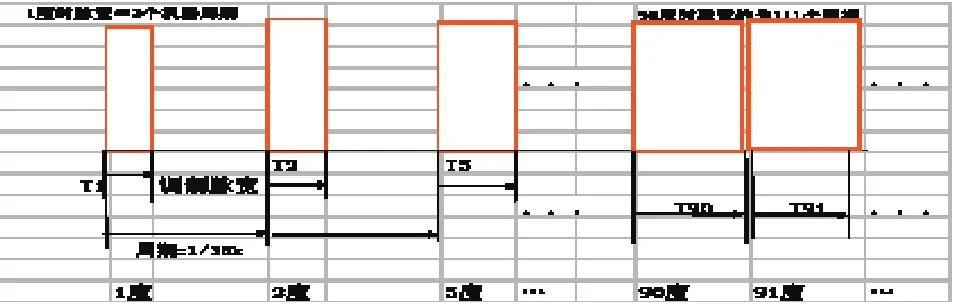

正弦波输出的一个周期T分成1440个点(按X轴等分),两点间的时间间隔由XC878M的定时器通过计数中断实现(载波频率设置),由于XC878M的内部定时器有PWM的设置,通过在程序中设置定时器的计数值来控制频率,通过设置占空的计数值来调整脉冲的占空比,以保证输出方波的脉冲宽度按正弦规律变化。正弦脉宽调制波形示意图见图4。

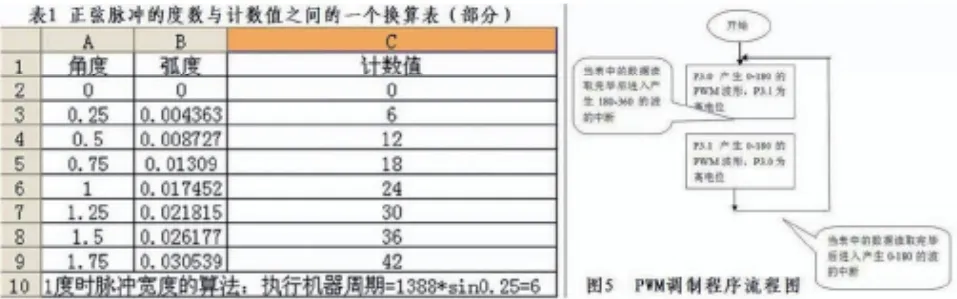

本设计中压缩机电机工作频率范围为20Hz~130Hz。逆变后的方波经滤波后可以得到正弦波脉冲,调制频率为28.8KHz~187KHz,一个周期分为1 440个调制脉宽,每个正弦波周期为 1440×(1/187KHz~1/28.8KHz)=0.0077s~0.05s,输出频率为20Hz~130Hz。正弦脉冲的度数与计数值之间的一个换算见表1。

图4 正弦波脉冲宽度调制波形示意图

3.3 PWM程序流程图

首先对程序进行初始化,初始化之后程序就进入了中断,连续读取720个PWM的匹配值产生0~180度的PWM。然后,关闭此定时器和中断,并打开TIMER0和它的定时中断,同样的连续读取720个PWM的匹配值产生180~360度的PWM。

主程序中,在while(1)中不断的扫描DS18B20温度传感器返回值。通过判断室内温度与设定温度间温差,动态生成变频表。正弦波频率的改变范围是20Hz~130Hz。

PWM调制程序流程图如图5所示。

4 结论

文中以XC878M单片机输出利用软件方法产生的正弦脉宽调制信号,将310V直流电压逆变为高频交流信号,后经低通滤波得到纯正正弦波带动空调压缩机电机运行,即基于单片机实现对交流-直流-交流变换器的实时检测和自动控制,利用变频技术最终达到空调节能的目的。单片机模拟输出的SPWM信号可使硬件电路简化,系统功率因数与效率大大提高;同时,采用高频调制后可获得高质量的输出电压波形,抑制了高次谐波,使变换器损耗减小,由此提高了系统的工作性能。

[1]刘凤君.正弦波逆变器[M].北京:科学出版社,2002.

[2]李爱文.现代逆变技术及其应用[M].北京:科学出版社, 2000.

[3]陈道炼.DC-AC逆变技术及其应用[M].北京:机械工业出版 社,2005.

[4]谢力华.正弦波逆变电源的数字控制技术[J].电力电子技 术,2001(6).

[5]张燕宾.SPWM变频调速应用技术[M].北京:机械工业出版 社,2005.