电磁式继电器特性参数测试系统的设计与实现

2010-01-29淮文军张进峰

淮文军,尚 丽,张进峰

(苏州市职业大学 电子信息工程系,江苏 苏州 215104)

继电器是电力系统以及其他电气控制系统中常用的电器元件,它们的可靠性是电力系统和其他电气控制系统可靠运行的重要保证,因此,必须对继电器的特性参数定期进行测试.本文设计了以TI公司16位超低功耗MCU为核心、采用数码显示和智能测量技术的继电器参数测试仪,可用于测试直流型电流、电压、时间等继电器的特性参数.

1 系统总体设计方案

系统总体设计方案如图1所示.单片机接收继电器触点信号后,分别执行测试继电器的最小吸合电压、最大释放电压、触点通断时间、线圈在额定工作电压时的触点接触电阻等参数,并将结果送给六位数码管进行显示.本设计采用TI公司的低功耗单片机MSP430F169作为系统控制和测量的核心,利用MSP430F169的I/O口输出一个D/A信号,经过功率放大电路后驱动继电器线圈工作,设计一个恒流源以稳定继电器的触点电流,通过不同功能键来选择被测继电器参数类型.本文以943-1C-12DS电磁式继电器为测试对象,介绍电磁式继电器特性参数测试系统的设计过程.

图1 系统总体设计方案框图

2 硬件设计

系统硬件部分主要分为单片机主控模块、功放电路模块、恒流源模块、辅助直流稳压电源模块、按键和数码管显示模块.

2.1 主控制器选择

MSP430F16x系列是TI公司生产的16位超低功耗单片机,具有极低的功耗、60 kB闪存(FLASH),2 kB RAM,DMA,8通道12位ADC,双12位DAC,48个I/O口,16位定时/计数器,2个USART接口以及硬件乘法器.2 kB的RAM可以存储高速采样得到的数据,且固化于FLASH存储器内的程序易于在线升级和调试,使得系统便于实现各种复杂控制,从而能方便地进行系统功能扩展和性能改进[1].

2.2 功放模块

由于继电器额定工作电压为12 VDC,而单片机I/O口输出的D/A信号最大电压为3.3 VDC,因此,必须通过运放电路对D/A信号进行放大,才能驱动继电器线圈工作.通过单片机编程控制D/A信号大小,使得放大电压范围可以在0~12 VDC范围内变化.采用功率运算放大器OPA552芯片组成比例放大电路.与OP07相比,除了具有OP07的优点外,OPA552是高电压、大电流的精密放大器,其输出电压范围为±(4~30) V,驱动电流为200 mA,驱动负载能力非常强.

2.3 恒流源模块

为了使继电器触点稳定工作电流值接近7 A,需要设计一个恒流源模块.采用OP07运算放大器和IRF840场效应管组成恒流源电路.利用OP07组成一个电压跟随器,其输入电压由一个稳压管电路(稳压管输出电压为3.1 V)经过分压器后提供,输入电压值约为0.7 V,故电压跟随器输出电压约为0.7 V,提供给IRF840,IRF840的栅极电阻为0.1 Ω,因此栅极回路的电流为10 A,MOS管的输入电阻非常高,噪声低,热稳定性好,抗辐射能力强,寿命较长[2].其组成原理如图2所示.

图2 恒流源组成框图

2.4 按键和显示模块

采用按键功能选择输入单片机的命令,完成对继电器不同类型特性参数的测试.显示模块使用74H573数码管实现,其中使用2个数码管显示电压、时间、电阻标志,3个数码管显示测试的小数数据.由于MSP430F169的输出高电平最高只能达到3.3 V,为了更好地识别,采用电阻上拉电路将3.3 V的高电平拉高到5 V.

2.5 功率测量模块

经过分析确定整个系统的功耗主要发生在负载电阻和功率放大级的功率电阻上,所以,总功率通过测量负载功耗和热损耗近似求得.热损耗通过差分放大电路在功率电阻两端采集流过放大极的电流值,与功率电阻相乘得到.负载功耗通过测量负载端的电压值,与负载电阻计算得到.

3 软件设计

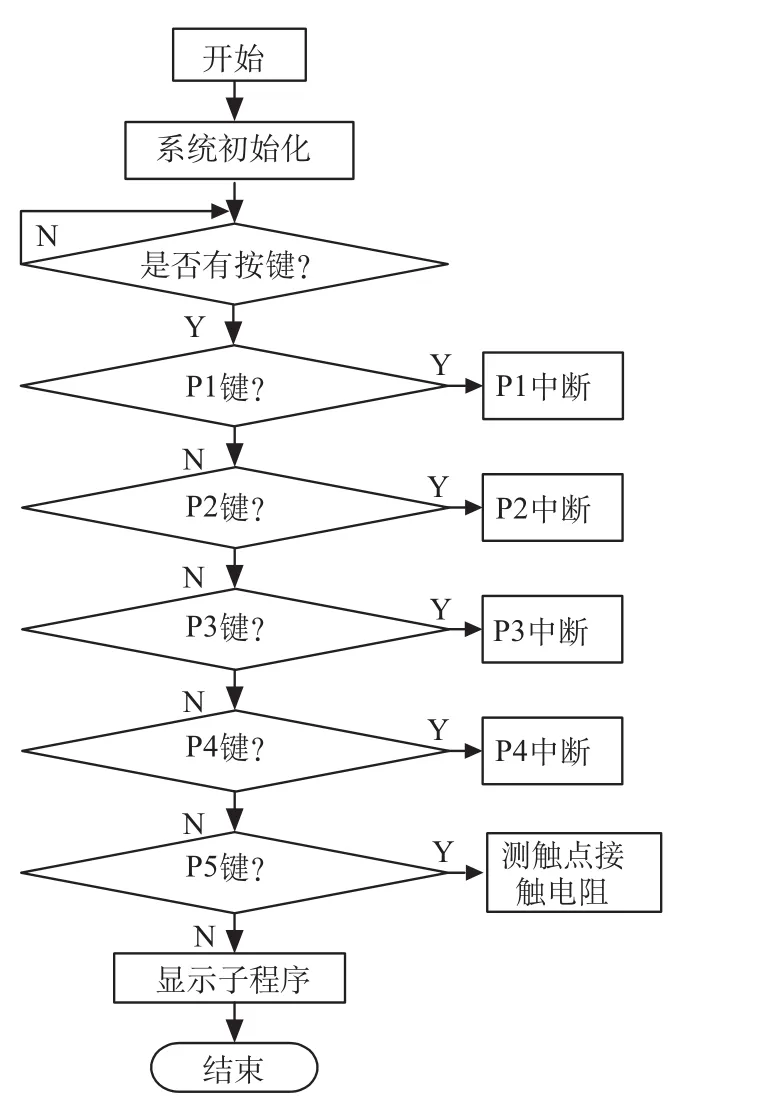

测试系统软件采用模块化设计[3],分为主程序和中断子程序两部分,中断子程序根据测试功能不同而有多个.

(1) 主程序主要完成系统初始化和根据按键判断所执行的中断子程序,工作流程如图3所示.

(2) 软件设计中用到的中断服务子程序主要有:继电器触点最小吸合电压测试子程序、最大释放电压测试子程序、线圈电压为额定值12 VDC时触点吸合时间、释放时间以及触点接触电阻测试子程序.

图3 主程序流程图

4 性能测试与分析

4.1 系统测试方法

(1) 测试最大吸合电压.MSP430Fl69的P6.7引脚输出逐渐增大的电压信号,驱动OPA552输出0~12 VDC信号,控制测试继电器的线圈工作电压,使常开触点闭合,通过P6.6采集闭合信号,记录该时刻P6.7引脚的输出电压(P6.7引脚的输出电压变化周期大于触点闭合时间),从而得到吸合电压值[4].

(2) 测试最小释放电压.与最大吸合电压相反,由MSP430Fl69的P6.7引脚,驱动OPA552输出逐渐减小的电压信号,控制测试继电器的线圈工作电压,使常开触点断开,通过P6.4采集打开信号,记录该时刻P6.7引脚的输出电压(P6.7引脚的输出电压变化周期大于触点释放时间),从而得到释放电压最小值.

(3) 测试吸合时间.单片机驱动OPA552输出12 VDC的电压信号,控制测试继电器的线圈工作电压为额定值,使常开触点闭合,通过P6.4和P6.6采集常闭触点转换到常开触点的时间段,从而得到吸合时间.

(4) 测试释放时间.与吸合时间相反,先由OPA552输出12 VDC的电压信号,再输出0 VDC信号,使常开触点断开,通过P6.4和P6.6采集常开触点转换到常闭触点的时间段,从而得到释放时间.

(5) 测试触点接触电阻.由单片机驱动OPA552输出12 VDC的电压信号,且通过P6.3引脚控制辅助继电器常闭触点动作,将测试继电器的常开触点接入恒流源电路中.测试继电器的常开触点闭合时将流过2 A的恒定电流,通过普通I/O口采集该触点两端的电压信号,由程序计算该触点两端的电压差值,利用欧姆定律得到触点的接触电阻值.

4.2 测试数据

测试过程中,为了减少每次测试的随机误差,每项指标都采用测量多次,取其平均值的方法.测试结果如表1所示.

表1 电磁继电器943-1C-12DS的测试数据

4.3 误差分析

通过上述的测试数据可得,继电器触点稳定吸合时的线圈电压值比较集中地分布在8.59 VDC附近,与测试对象943-1C-12DS技术指标中最小吸合电压值9 VDC比较接近,测试精度高于5%;触点释放电压较集中地分布在2.47 V附近,触点吸合时间较集中地分布在34.79 ms附近,触点释放时间较集中地分布在8.98 ms附近,触点电阻的阻值较集中地分布在150.4 mΩ附近,这些测试值与943-1C-12DS继电器技术标准中提供的数值误差较小.

5 结 论

本设计方案以MSP430F169单片机作为主控芯片组成最小单片机系统,设计了一个电磁式继电器特性参数测试仪.系统硬件电路主要包括直流稳压电源模块、集成放大电路模块、恒流源模块、按键和数码管显示模块,软件设计主要采用模块化设计,分为主程序和中断服务子程序.设计的继电器特性参数测试仪可以实现对943-1C-12DS电磁式继电器的最小吸合电压、最大释放电压、线圈为额定工作电压时的吸合时间、释放时间的测试,同时还实现了线圈电压为额定值时触点接触电阻值的测试和成套参数自动测量功能.

[1] 谢兴红,林凡强,吴雄英.MSP430单片机基础与实践[M].北京:北京航空航天大学出版社,2008.

[2] 姚致清,李金伴,张喜玲.继电器与继电保护装置实用技术手册[M].北京:化学工业出版社,2008.

[3] 张炳武.固态继电器电参数测试技术研究和测试系统软件设计[D].合肥:合肥工业大学,2007.

[4] 蒋先刚.JZC-200MB继电器测试系统的设计[J].继电器,2005,33(3):51-54.