基于LPCE+CD的重水除氚和升级工艺

2010-01-26夏修龙

夏修龙

中国工程物理研究院 核物理与化学研究所,四川 绵阳 621900

重水吸收热中子的几率小,中子经济性好,是很好的重水堆慢化剂,但作为慢化剂的重水中的氘会发生中子俘获反应产生氚,每年积累的氚为0.14~0.2 g/MW[1],会给堆的运行和维护带来不便,如果能够提取这部分氚,就可以大大降低放射性泄漏的潜在威胁,提取的氚作为热核聚变燃料具有可观的经济效益。此外,堆运行过程中重水不可避免会有泄漏,从环境中的轻水引入氕,重水中氘丰度下降,引起反应堆重水降级,因此也要进行升级处理。

在重水除氚和升级方面,以加拿大20世纪80年代建起的DTRF(Darlington Tritium Removal Facility)为代表,迄今为止仍然是世界上最大的此类装置[2],法国在20世纪70年代也建起了类似的重水处理装置[3]。20世纪80年代末,加拿大AECL的Chalk River Nuclear Laboratories首次采用LPCE+CD(liquid phase catalytic exchange-cryogenic distillation)工艺,建起了重水升级和除氚的示范装置[4-5]。韩国的WTRF是世界上首次采用LPCE+CD工艺实现重水除氚和升级的工业化装置,为韩国4座重水动力堆服务,由加拿大和韩国联合建成[6]。国内在疏水催化剂制备和性能表征、低温精馏实验及系统模拟方面也做了大量工作[7-10],然而,在系统级联方面尚未开展深入研究,对其分离过程规律和影响因素缺乏认识。本工作拟对该工艺进行深入研究,提出了基于LPCE+CD工艺的重水除氚和升级系统概念设计方案,对LPCE和CD分离过程分别基于线性传质和塔板理论建立理论模型,在MATLAB平台编制计算程序,对分离过程的主要特征进行计算分析,以为重水提氚及升级系统设计和操作运行提供重要参考依据。

1 工艺流程描述与计算模型

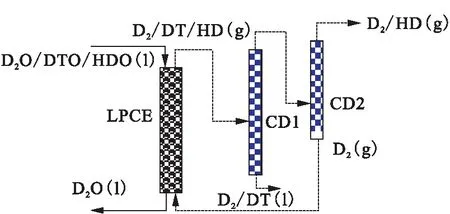

如图1所示,该工艺由LPCE交换床和2根低温精馏柱CD1和CD2级联而成。LPCE交换床内装有疏水催化剂和亲水填料。重水反应堆内含有微量DTO和HDO的重水进入交换床顶端,在重力作用下降落,从交换床底端进入的D2逆流而上,在疏水催化剂作用下,LPCE交换床中发生以下2个同位素交换反应:

(1)

(2)

图1 LPCE+CD工艺流程简图Fig.1 Scheme of LPCE+CD process

经过同位素交换反应后,H和T从液相的HDO、DTO形式转到了气相的HD、DT形式,可以进入后面的低温精馏系统进行进一步分离;去除DTO和HDO后的重水可以返回反应堆。第1根精馏柱CD1主要目的是去除DT,第2根精馏柱CD2主要目的是除去HD,从第2根精馏柱底端出来已经纯化的D2返回LPCE。由于HD和DT的含量很小,经过精馏分离后,D2的损失很小。

尽管LPCE+CD的工艺流程并不复杂,但实际上LPCE+CD的前后两级存在着相互影响和制约的复杂关系。一方面,从式(1)和式(2)可以看出,增加D2气体流量有助于推动反应向右进行,提高对DTO和HDO的去除效率;另一方面,LPCE底端气体流量的大小直接决定了后级低温精馏系统的建造规模和成本,从LPCE出来的气体流量和组成也会对低温精馏分离效果产生影响,而低温精馏的分离效果反过来又会影响LPCE交换过程。此外,由于气体中DT含量非常低,在第1根柱的底端,DT的收集只能采取间歇的方式,整个精馏柱上各组分浓度均随时间动态变化,因此,从CD1顶端进入CD2的气体组成也不恒定,对2根精馏柱分离行为的计算必须采用动态模型处理。CD2底端出来的气体进入LPCE,必须控制其中HD和DT含量,使其不会影响LPCE过程。本工作在系统设计上采用了如下思路:首先设定进入LPCE的D2气体组成固定,HD和DT含量与分离目标确定的脱氢率和脱氚率相一致,然后通过优化设计2根精馏柱的参数,使精馏纯化后的D2中HD和DT含量不低于上述要求,这样就不会对LPCE过程产生负面影响,由此保证了前后两级系统在设计上的一致性,使其复杂的相互影响关系研究大大简化。

对于LPCE催化交换过程,可以基于线性推动力假设建立如下的微分方程模型,用以描述交换床上液体和气体中各组分摩尔分数随高度的变化:

(3)

式中:L为液体流量,mol/s;G为气体流量,mol/s;K为传质系数,mol/(m3·s);S为催化交换床截面积,m2;h为交换床高度,m;xl(DT)为液体中DT摩尔分数;xg(DT)为气体中DT摩尔分数;xl(HD)为液体中HD摩尔分数;xg(HD)为气体中HD摩尔分数;α(H/D)为H/D分离因子;α(D/T)为D/T分离因子。

传质系数K是表征疏水催化剂性能的重要动力学参数,可通过实验测定,在前期实验中已对其进行了深入研究;α(H/D)和α(D/T)是2个交换体系的热力学参数,随温度变化而变化,可以通过实验测定,也可以通过量子化学计算获得。求解式(3),获得气体中HD和DT摩尔分数随高度的变化关系,将LPCE顶端气体的组成作为第1根精馏柱CD1的气体进料组成。

对于精馏分离过程,可以用塔板理论描述。对于精馏柱上的任意一块塔板j,用xi,j表示某组分i在塔板j处液相中的浓度,其随时间的变化用下式描述:

VjKi,jxi,j-Ljxi,j+Lfxi,f-Vj,outKi,jxi,j)/HL,j

(4)

式中,i为组分数下标;j为塔板数下标;L为液体流量,mol/s;V为气体流量,mol/s;Lf为进料液氢流量,mol/s;Vj,out为采出气体流量,mol/s;xi,j为液相中组分摩尔分数;Ki,j为平衡常数;HL,j为j板滞液量,mol;t为时间,s。

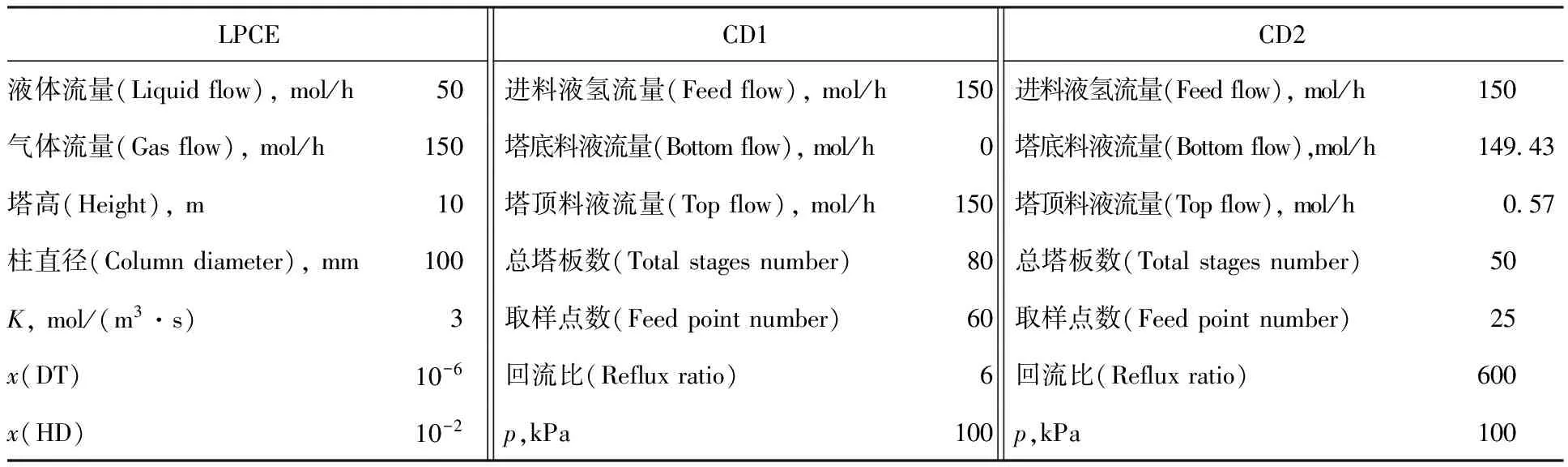

对2根精馏柱同时进行动态计算,第1根精馏柱底端在系统运行期间不进行DT采出,第1根精馏柱顶端气体组成作为第2根精馏柱的进料组成。根据前面建立的理论模型,在MATLAB平台下开发了计算程序,对系统运行24 h的动态行为进行了计算,计算中时间步长为3 s,表1给出了计算中采用的系统设计参数。

表1 计算中采用的系统设计参数Table 1 Design parameters adopted in computational analysis

2 计算结果与讨论

2.1 LPCE柱上浓度分布

计算中气液流量分别取为150 mol/h和50 mol/h,气液摩尔比为3。底端D2气体中DT和HD摩尔分数分别为10-8和5×10-4,对应于DT去除率99%,HD去除率95%,图2给出了交换床上气体和液体中DT和HD摩尔分数随高度变化的计算结果。底端液相中DTO摩尔分数为1.616 7×10-8,HDO摩尔分数为1.650×10-4,LPCE已经将重水中98.38%的DT和98.35%的HD转移到气相。交换后气相DT摩尔分数为3.379×10-7;HD摩尔分数为3.778×10-3,与液相浓度相比已经被稀释。

2.2 气液摩尔比rg/l对LPCE的影响

进一步加大气体流量而保持液体流量不变,将气液摩尔比(rg/l)从3增至4,研究其对LPCE过程的影响(图3)。从图3可以看出,气液摩尔比会对顶端气体组成产生显著影响,DT摩尔分数从3.379×10-7降到了2.560×10-7,HD摩尔分数从3.778×10-3降到了2.959×10-3,下降趋势基本呈线性。图4为气液摩尔比对液体中DTO、HDO去除效率的影响结果。从图4可以看出,增大气液摩尔比会使重水中DTO和HDO的去除效率略有提高,但这种效应非常有限。增大气液摩尔比后产生的稀释作用,会造成后级低温精馏系统负载升高。因此,综合考虑上述因素,气液摩尔比选择3是合适的。

图2 交换床上气体和液体中DT和HD摩尔分数随高度的变化Fig.2 Composition of HD and DT distribution along LPCE column◇——xg(HD),●——xl(HD),○——xl(DT),*——xg(DT)

图3 气液摩尔比(rg/l)对顶端DT(a)、HD(b)浓度的影响Fig.3 The effect of the mole ratio of gas and liquid (rg/l) on DT (a) and HD (b) mole fraction of LPCE top

图4 气液摩尔比(rg/l)对液体中DTO、HDO去除效率的影响Fig.4 The effect of rg/l on the stripping efficiency of DTO and HDO

2.3 CD1分离行为

精馏柱CD1内气体初始组成与LPCE顶端一致。图5给出了精馏柱CD1再沸器和冷凝器中DT和HD摩尔分数的变化。经过24 h,再沸器中DT摩尔分数从最初的3.379×10-7增长到2.947×10-5,与重水中的10-6相比,浓缩接近30倍,浓缩效果非常显著。同时,再沸器中仍然有微量的HD,摩尔分数维持在1.611×10-7量级。在冷凝器中,DT摩尔分数在后期也随时间增长,这是因为随再沸器中DT摩尔分数的增长,整个精馏柱DT摩尔分数抬升,系统运行期间维持在10-8水平,达到了除去99%DT的目的;而冷凝器中HD摩尔分数与进料摩尔分数一致,随时间增长没有明显变化,从冷凝器中出去的HD进入第2根精馏柱进行进一步分离。

2.4 CD2分离行为

第2根精馏柱气体初始组成:DT摩尔分数为10-8,HD摩尔分数为3.778×10-3。图6给出了精馏柱CD2再沸器和冷凝器中DT和HD摩尔分数的变化。第2根精馏柱冷凝器中HD摩尔分数随时间增长,在运行后期达到0.768 6,同时,冷凝器中仍然有10-11水平的DT存在,但由于顶端流量非常小,作为放射性废物处理,其总量已经得到有效控制。第2根精馏柱再沸器中产品返回到LPCE,HD摩尔分数降到10-4量级,也达到了脱氢率95%的设计目标,DT摩尔分数仍然维持在10-8水平。

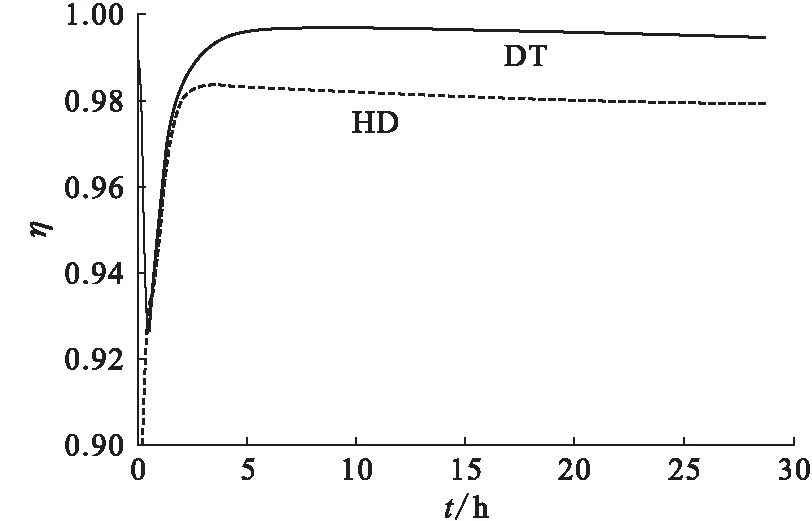

2.5 脱氚率和脱氢率

图5 CD1再沸器(a)和冷凝器(b)中DT和HD浓度变化Fig.5 Dynamic behavior of DT and HD in reboiler (a) and condenser (b) of CD1

图6 CD2冷凝器(a)和再沸器(b)中DT和HD浓度变化Fig.6 Dynamic behavior of DT and HD in condenser (a) and reboiler (b) of CD2

(5)

(6)

图7给出了脱氚率和脱氢率的动态变化。经过2根精馏柱后,气体平均脱氚率99.30%,脱氢率97.75%,均高于预定脱氚率99%、脱氢率95%的目标,因此不会对LPCE分离效果产生负面影响,从而保证了整个系统前后两级的一致性。

图7 脱氚率和脱氢率的动态变化Fig.7 Dynamic behavior of stripping efficiency for HD and DT

3 结 论

提出了基于LPCE+CD工艺的重水除氚和升级系统概念设计方案,系统以LPCE作为前级,将重水中的T和H转移到气相,后级以2根精馏柱级联,分别去除DT和HD。对LPCE和CD分离过程分别基于线性传质和塔板理论建立了理论模型,对分离过程的主要特征进行了计算分析,获得如下结论:

(1) 在气液摩尔比为3时,LPCE可以将重水中98.38%的T和98.35%的H转移到气相;增大气液摩尔比会降低LPCE顶端气体中HD和DT浓度。

(2) 第1根精馏柱再沸器中DT浓缩效应显著,24 h后约为进料含氚重水的30倍;在第2根精馏柱冷凝器中,HD为主要组分,仍然含有10-11水平的DT;低温精馏系统对气体除氚率和除氢率分别为99.30%和97.75%。

通过合理的系统设计,可以保持前后两级的一致性,使LPCE+CD成为非常高效的重水除氚和升级工艺。

[1] Spagnolo D A, Miller A I. The CECE Alternative for Upgrading/Detritiation in Heavy Water Nuclear Reactors and for Tritium Recovery in Fusion Reactors[J]. Fusion Technol, 1995, 28: 748-754.

[2] Davidson R B, Hatten P V, Schaub M, et al. Commisioning and First Operating Experience at Darlington Tritium Removal Facility[J]. Fusion Tech-nol, 1988, 14: 472-479.

[3] Pautrot G P. The Tritium Extraction Facility at the Institute LAUE-LANGEVAN Experience of Operation With Tritium[J]. Fusion Technol, 1988, 14: 480-483.

[4] Holtlander W J, Harrison T E, Callagher J D. The Chalk River Tritium Extraction Plant Construction and Early Commissioning[J]. Fusion Technol, 1988, 14: 484-488.

[5] Holtslander W J, Harrison T E, Spagnolo D A. The Chalk River Extraction Plant[J]. Fusion Eng Des, 1990, 12(3): 357-363.

[6] Paek S, Ahn D H, Lee H C. Tritium Activities in Korea[J]. Fusion Sci Technol, 2002, 41(3): 329-333.

[7] 夏修龙,罗阳明,傅中华,等.疏水催化剂用于HD/H2O同位素交换的性能研究[J].核技术,2006,29(11):864-866.

[8] 阮 皓,胡石林,胡振中,等.水-氢同位素液相催化交换反应过程[J].原子能科学技术,2005,39(3):218-221.

[9] 夏修龙,王和义,罗阳明,等.低温精馏氢同位素分离全回流模式研究[J].原子能科学技术,2008,42(2):314-317.

[10] 夏修龙,任兴碧,古 梅,等.低温精馏分离H2/HD[J].核化学与放射化学,2008,30(2):108-111.