多管相贯节点支管焊接前后主管受力性能变化研究

2010-01-26张峰

张 峰

(中铁第四勘察设计院集团有限公司,武汉 430063)

1 概述

钢管相贯节点是由主管贯通,支管切成相贯线形状与主管直接焊接而成的节点,又称为简单节点、无加劲节点或直接相贯节点[1~2]。随着多维数控切割技术的发展和焊接工艺的进步,钢管相贯节点已经成为大跨度空间钢结构中常用节点之一[3]。

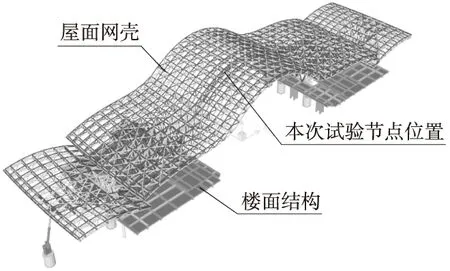

某火车站屋面结构为正交正放双层网壳结构,网壳结构的圆钢管连接全部采用相贯节点连接,如图1所示。其圆钢管相贯节点具有多平面、多支管、复合受力的特点,即支管至少位于两个平面内,支管在承受轴力的同时还承受弯矩。经统计,屋面相贯节点中具有8个支管的有133个,具有7个支管的有288个,还有大量的6个支管和5个支管的节点。此外,相贯节点的支管不但数目较多,而且个别节点的主管与支管,支管与支管夹角较小,节点区的焊接工作量较大。相贯节点的承载力能否满足设计要求对于屋面结构的受力性能起着举足轻重的作用,而主管的材料性能对相贯节点的受力性能有着直接的影响。因此有必要对多支管相贯焊焊接前后主管的材料性能的变化通过试验进行分析及验证。

图1 某火车站部分结构示意

2 试验方案

2.1 试件设计

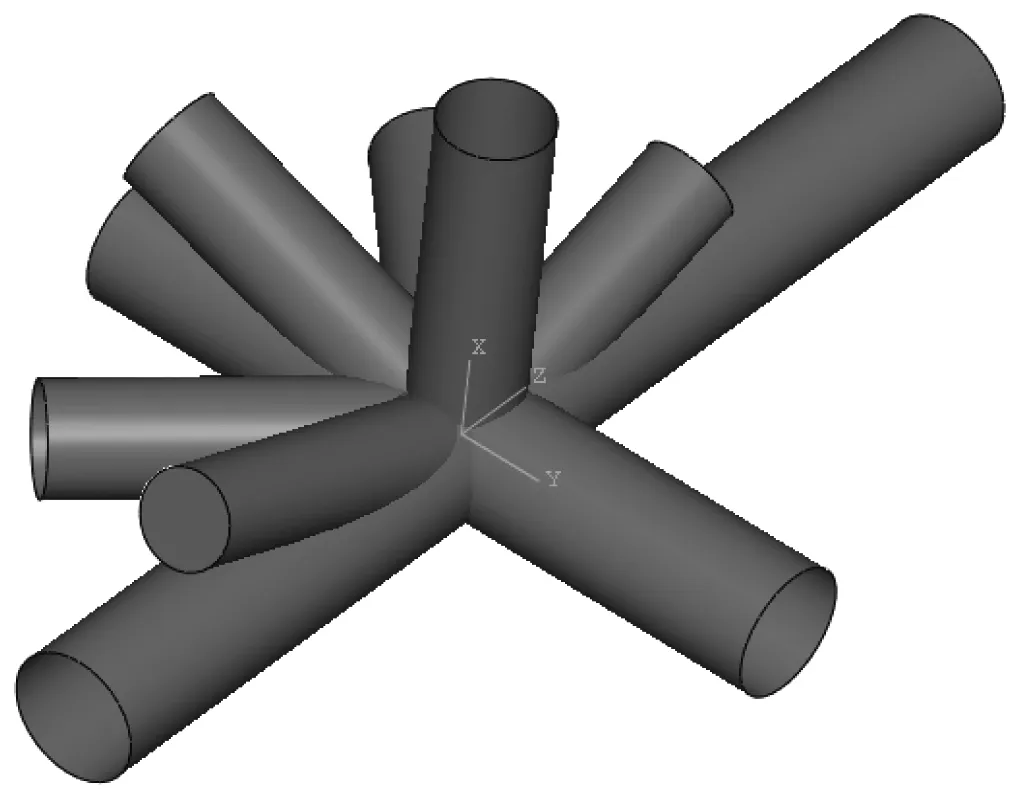

本次试验选择了主拱跨中上方的相贯节点(图1),该相贯节点具有支管多,受力复杂等特点。该相贯节点支管数目为8根,支管分别处于4个平面内,且个别支管与主管夹角较小,如图2所示。试验需要测试相贯节点的主管在连接支管前后力学性能,包括屈服强度、极限强度等。若进行模型缩尺有可能改变节点的受力性能,不便于焊接前后力学性能的对比,所以试验采用的比例为1∶1。此节点试验共包括两个试件,试件一为未焊接支管的主管(以下简称A管),钢管型号为φ245 mm×10.8 mm,试件二为焊接8根支管后,然后切割支管(避免支管可能存在的对主管承载力的加强)只剩下主管的钢管(以下简称B管),钢管型号与前者相同,为了保证两者材料性能基本一致,要求两试件所用材料必须为同一批次的钢管。

图2 试验相贯节点

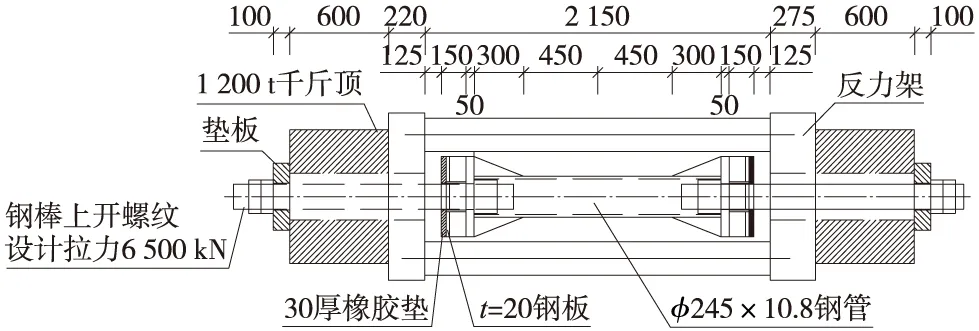

2.2 试验加载装置

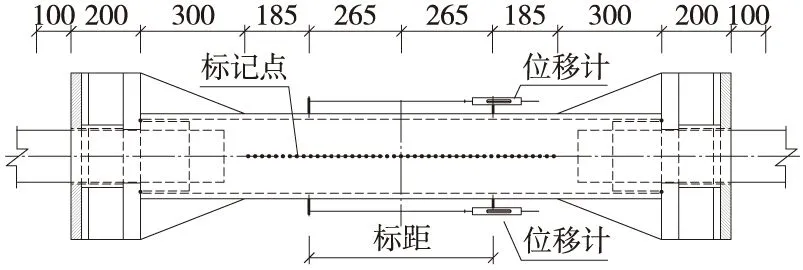

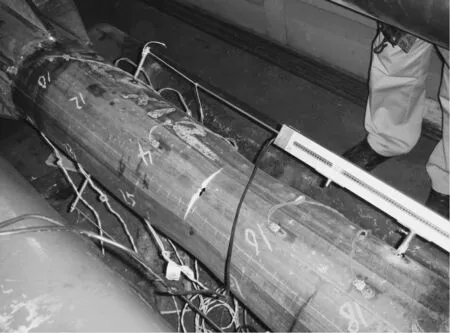

理想的试验装置,既要能够充分反映试验对象的受力特性,满足试验目的需求,又要能兼顾试验室的硬件与软件的条件。本次节点试验中的单管拉伸节点试验需要加载的拉力约为5 000 kN,选择卧式反力架作为加载工具(图3)。该反力架最大拉力为12 000 kN,约为本次拉伸试验要求的2倍,反力架本身具有足够的刚度。单管拉伸节点的加载系统主要由卧式反力架和加载能力达12 000 kN的千斤顶组成。图4是A管拉伸的试验装置图,B管的拉伸试验装置与A管相同。该试验中,B管由于加工的技术问题,未彻底切割支管,支管凸出于主管12 mm左右,如图5所示。

图3 A管加载装置(单位:mm)

图4 A管加载系统

图5 B管加载系统

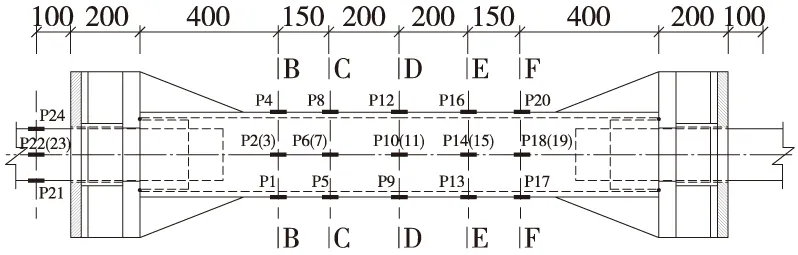

2.3 测点布置

图6为A管和B管的应变测点布置图。在钢管的四周布置4片单向应变片,绕杆件截面外周以90°等间距布置。由于钢管承受轴心拉力作用,所以全部选择了单向应变片,试验共布置应变片24片。为了测试构件的伸长和伸长率,在构件一侧做标记,标记间距20 mm,共45个,以便在试验完成后测定伸长和伸长率,如图7所示。位移的测量采用2个位移计进行,位移计成对称布置,以修正由于拉伸时偏心引起的位移不等现象,位移计的布置如图7所示。

图6 应变测点布置(单位:mm)

图7 标记点布置(单位:mm)

3 试验结果及分析

3.1 试验现象

A管在轴向拉力增加下,应变和位移也逐渐增加,但在小于2 500 kN的拉力时,所有点均处于弹性状态,位移很小;在轴向拉力等于2 500 kN时,由于构件安装和加载误差的影响,存在一定的弯矩作用,有个别点进入了塑性。随着拉力的增大,塑性区逐渐发展,构件四周的应变片应变趋于均匀,在荷载等于3 200 kN时,加载荷载突然出现上下波动。随着荷载继续增加,增加到4 100 kN时,千斤顶荷载增加困难,但位移和应变增加较快,开始出现颈缩现象。当拉力增加到4 300 kN时,钢管一侧出现裂口,停止加载,试验完成。试件破坏情形如图8所示。

图8 A管一侧出现裂口

B管在轴向拉力增加下,应变和位移也逐渐增加,但在小于2 250 kN的拉力作用下,所有点均处于弹性状态,位移很小。在轴向拉力等于2 250 kN时,由于构件安装和加载误差的影响,存在一定的弯矩作用,有个别点进入了塑性。随着拉力的增大,塑性区逐渐发展,构件四周的应变趋于均匀,在荷载等于3 120 kN时,荷载突然出现上下波动。随后荷载继续增加,增加到4 200 kN时,千斤顶荷载增加困难,但位移和应变增加较快。当拉力增加到4 400 kN时,钢管发生断裂,试验完成,试件破坏情形如图9所示。

图9 B管被拉断

3.2 试验结论

3.2.1 A管屈服强度和抗拉强度的测定

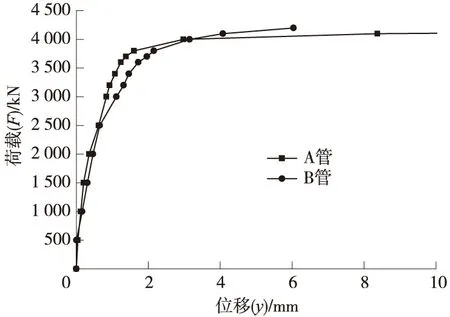

图10是A管、B管荷载-位移曲线,其中位移取两个位移计测得的位移平均值。在试验过程中,在荷载等于3 200 kN时,荷载出现波动,可以初步判断为该荷载作用下A管发生屈服。该管最大能承受的拉力为4 300 kN。

图10 A管、B管的荷载-位移曲线

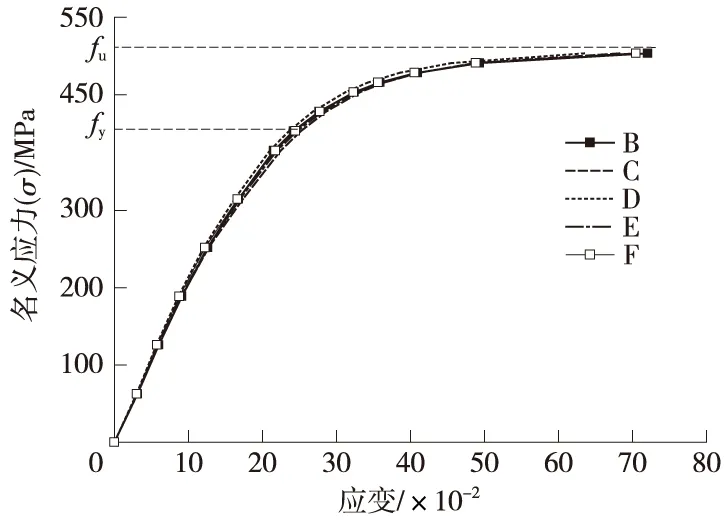

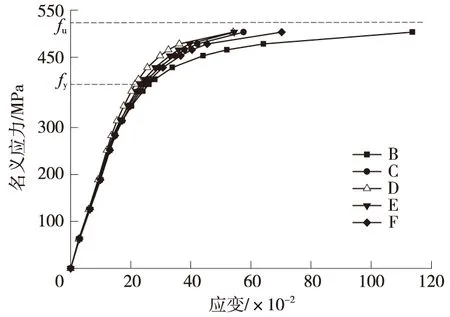

在测定构件应力时,在构件四周共布置了5组应变片,如图6所示。为了减少偏心以及安装引起的误差,采用同一截面的4个应变片的平均值作为该截面的应变,以构件的轴心拉力除以构件的原始面积得到的名义应力,绘出每个测量截面的应力-应变曲线,如图11所示。当荷载大于4 000 kN时,部分应变片已经破坏,所以图11未给出荷载为4 100 kN和4 200 kN对应的应力-应变结果。根据图11应力-应变曲线及图10荷载-位移曲线,同时结合试验现象,可以认为A管材料的屈服点fy为402 MPa,对应于荷载-位移曲线中荷载为3 200 kN时。A管材料的抗拉强度fu为541 MPa,对应于加载时的最大拉力4 300 kN,强屈比为1.34,满足屈强比大于1.2的设计要求。

图11 A管应力-应变曲线

3.2.2 B管屈服强度和抗拉强度的测定

B管在轴向拉力荷载下的荷载-位移曲线,见图10,图中位移为两个位移计测得的位移平均值曲线。在试验过程中,在荷载等于3 120 kN时,荷载出现波动,可以初步判断为该荷载下B管发生屈服。该管最大能承受的拉力为4 400 kN。

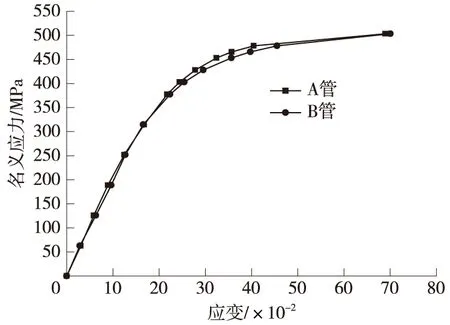

将B管的同一截面的4个应变片的平均值作为该节点的应变,做出每个测量截面的应力-应变曲线如图12所示,由于在荷载大于4 100 kN时,部分应变片已经破坏,所以图12未给出荷载为4 100~4 400 kN对应的应力-应变结果。根据图13以及B管的荷载位移曲线图10,同时结合试验现象,可以认为B管材料的屈服点为393 MPa,对应于荷载-位移曲线中荷载为3 120 kN时。B管材料的抗拉强度为553 MPa,对应于极限拉力4 400 kN,强屈比为1.4,满足屈强比大于1.2的设计要求。

图12 B管的应力-应变曲线

3.2.3 A管、B管的试验对比

从图10 A管、B管的荷载-位移曲线中可以看出,两者的荷载位移曲线基本相同。图13是A管与B管应力-应变曲线的对比图。从图中可以看出,两者的应力-应变曲线基本重合。两者的屈服强度分别为402 MPa和393 MPa,仅相差2.23%,抗拉强度分别为541 MPa和553 MPa,相差2.2%。参考《金属材料室温拉伸试验方法》(GB228—2002)可以认为两者的力学性能未发生变化。

图13 A管与B管的应力-应变曲线对比

3.2.4 断后伸长率的测定

由于试验中对B管的支管切割不彻底,残留支管对主管形成了“加劲肋”的作用。此“加劲肋”使构件的颈缩发生在薄弱部位——主管上无支管连接的位置,由于这部分长度与直径D相比太小,使颈缩发展不充分。故试验未出现明显的颈缩现象,同时伸长率较短。

4 结论

通过多管相贯节点的轴心拉伸试验,结合试验现象和试验数据,可以得出以下结论。

通过拉伸试验获得了主管未焊接支管和焊接支管后两种状况的材料性能,两者的屈服强度分别为402MPa和393 MPa,抗拉强度分别为541 MPa和553 MPa。

通过比较可以看出,对于本试件而言,焊接支管前后主管的屈服强度仅相差2.2%,抗拉强度也仅相差2.2%。参考《金属材料室温拉伸试验方法》(GB228—2002)可以认为焊接支管前后主管材料性能未发生明显改变。

未焊接支管的主管断后伸长率为20.8%,延性较好,焊接支管的主管由于残留焊接支管的“肋”的加强作用,使主管颈缩发生在很小的长度范围内,发展不充分。

综上所述,焊接支管对主管的材料性能影响较小,多支管焊接并不影响主管结构的受力性能。

[1]罗永赤.钢管相贯K型节点焊接残余应力的数值模拟与试验分析[J].钢结构,2006(6):21-24.

[2]郑伯兴,黄长华.KT型相贯节点承载力有限元及设计方法分析[J].钢结构,2008(7):42-48.

[3]李自林,吴亮秦,朱 斌,等.N型圆钢管相贯节点力学性能的试验研究[J].土木工程学报,2008(7):48-54.

[4]GB228—2002,金属材料室温拉伸试验方法[S].

[5]GB50017—2003,钢结构设计规范[S].