带有典型缺陷的金属蜂窝夹层结构的共面力学性能研究①

2010-01-26孔祥皓赫晓东

孔祥皓,赫晓东

(哈尔滨工业大学复合材料与结构研究所,哈尔滨 150001)

0 引言

薄壁高温合金蜂窝夹层结构因其既能满足高超声速飞行器对热防护系统质量与体积的要求,又能解决防热、隔热、承载一体化设计难题而被越来越广泛地应用于航空航天领域[1-3]。该结构属于格栅夹层结构中的一种,中间层则为轻质多孔材料中的蜂窝材料。Gibson和Ashby利用材料力学中梁的弯曲变形理论建立了蜂窝芯子面内等效刚度理论模型[4]。Masters和Evans建立了蜂窝芯子面内等效模量的3种预报模型:弯曲模型、伸缩模型和铰链模型[5]。Simone和Gibson利用数值模拟的方法研究了厚度分布不均匀对面内等效刚度的影响规律[6]。富明慧等人通过考虑蜂窝芯子壁的弯曲变形和伸缩变形克服了Gibson预报公式面内等效泊松比的不合理性[7]。Becker采用有限元法研究了蜂窝芯子高度对面内等效刚度的影响[8]。Silva和Gibson研究发现了蜂窝材料的弹性模量受蜂窝壁缺失的影响[9]。何景轩等对复合材料格栅结构的力学性能进行分析讨论[10-14]。卢天健等探讨了格栅结构的多功能应用设计[15-17]。范华林等在前人的理论基础之上对格栅夹层结构的研究进展进行了较为全面而深入的总结[18-19]。可由于结构在制备或服役过程中可能产生缺陷,其力学性能受缺陷类型、尺寸和位置等诸多因素的影响,因此仍需进行大量的实验来研究这类结构的变形及破坏规律。

本文对薄壁高温合金蜂窝夹层结构在实际服役过程中可能产生的缺陷进行分类,并通过其共面拉伸与压缩的宏观力学性能实验得到了结构的重要力学性能参数,研究了3种典型缺陷对结构共面力学性能的影响。对破坏后的试件的形状变化及断口形貌进行观察,进而初步分析了结构在共面拉、压载荷下的破坏机理。在高温钎焊过程中镍基高温合金与钎料相互作用而导致材料强度、弹性模量等均发生改变,因此进行模拟计算时材料的基本参数均需要重新测量定义。本文所获结论为结构设计及损伤容限体系的建立提供了必要的实验基础。

1 实验

1.1 试件制备

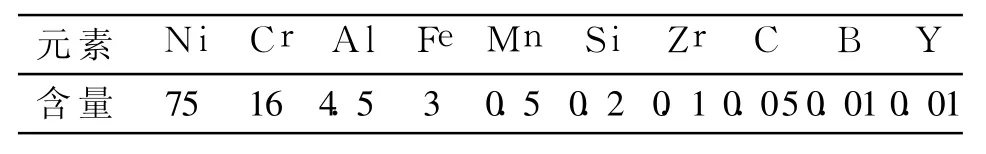

文中的金属面板和蜂窝芯子材料均选用镍基高温合金Haynes 214,其化学成分见表1。制备过程如下:首先将Haynes214薄壁材料用齿轮碾压形成波纹板;再将波纹板进行激光点焊制成薄壁蜂窝芯子材料,最后通过高温钎焊将金属面板与蜂窝芯子焊接而成所需金属蜂窝夹层结构。

表1 Haynes 214的化学成分Tab le 1 Com position of Haynes 214 %

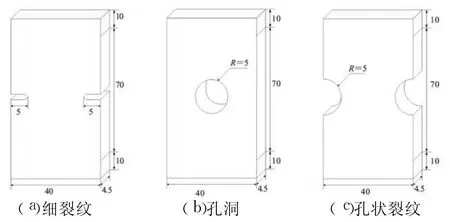

薄壁格栅夹层结构的共面拉伸实验是其力学性能测试中的一个难点,原因是结构的抗压强度明显小于抗拉强度以致实验的夹持难度很难克服。需要在结构的焊接成型过程中,在蜂窝芯子材料的两端添加等厚度的实体材料用以增加结构端部的抗压强度,解决了共面拉伸实验的夹持问题。根据蜂窝夹层结构的力学性能测试国标,要求试件的长度和宽度范围内都至少包含4个以上完整的蜂窝单胞。本文所用的正六边形蜂窝材料的单胞边长和高度均为4mm,所以试件的长度和宽度都需要大于40mm。共面拉伸实验样件的标距取为70mm,宽度和厚度分别为40、4.5 mm。由于两端各有10mm的实体加强段,所以试件的实际长度为90mm。共面压缩实验样件的标距取为40 mm,宽度和厚度也分别为40、4.5 mm,拉伸和压缩试件采用金属材料加工中常见的线切割法进行制备。

1.2 缺陷分类

薄壁高温合金蜂窝夹层结构是通过机械连接方式与机体装配的,所以不可避免地需要在结构上制造宏观缺陷。同时高超声速飞行器的使用环境非常恶劣,其中的高速冲击、周期性疲劳载荷及热载荷也会使结构产生断裂乃至击穿破坏。根据实际情况可将这些缺陷分为以下3种典型缺陷类型:

(1)细裂纹(crack)缺陷:裂纹宽度远小于晶胞尺寸,且裂纹长度与晶胞尺寸相当的对称细长型缺陷类型。

(2)孔洞(hole)缺陷:破坏形状为圆孔形,且半径尺寸与晶胞尺寸相当的、多由冲击载荷形成的缺陷类型。

(3)孔状裂纹(notch)缺陷:裂纹宽度尺寸和裂纹长度尺寸均与晶胞尺寸相当的、对称的半圆形缺陷类型。

拉伸试件的缺陷形状及尺寸如图1所示,3种缺陷均位于试件长度方向的中位线处,其中细裂纹长度、孔洞半径和孔状裂纹半径均为5mm,均采用机械加工手段来制造缺陷。

图1 带有细裂纹、孔洞、孔状裂纹缺陷的拉伸试件的尺寸Fig.1 Size of tensile sample with crack hole and notch defects

1.3 力学性能测试

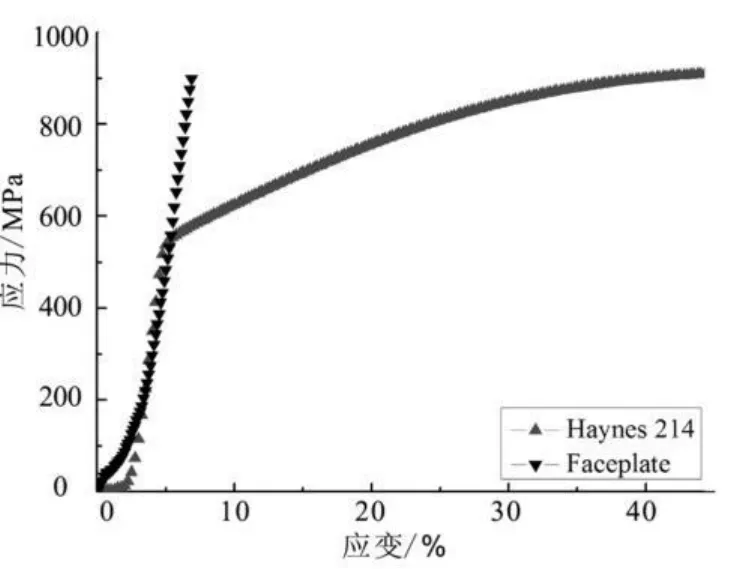

特别需要指出的是,通过实验注意到镍基高温合金因在高温钎焊过程中与钎料相互作用致使组织发生变化,于是其强度、弹性模量及塑性变形能力也随之改变,因此在进行有限元模拟计算时,材料的基本参数均需重新测量定义。在图2中,对比了Haynes214材料和钎焊后金属蜂窝夹层结构的面板材料的拉伸力学性能,可清楚地观察到材料的弹性模量和拉伸强度变化较小,基本可忽略,但其塑性变形能力大幅降低以致面板材料的弹塑性特征值必须重新定义,这也是后文中结构在共面拉伸实验时应变较小及弹塑性过渡不明显的主要原因。

本实验的应力值是用载荷除以截面面积计算而得的,由于薄壁蜂窝夹层结构的中间层为周期性多孔材料,以致所得应力值较小,且不能反映金属材料中的实际应力。结构的抗拉强度和抗压强度值虽然偏低,但由于其密度很小,所以比强度乃至比刚度却非常出众。

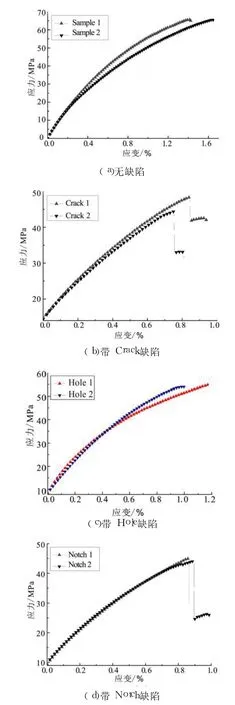

图2 金属蜂窝夹层结构的面板的拉伸应力-应变曲线Fig.2 Tension stress-strain curves o f facep late ofm etalhoneycomb sandwich

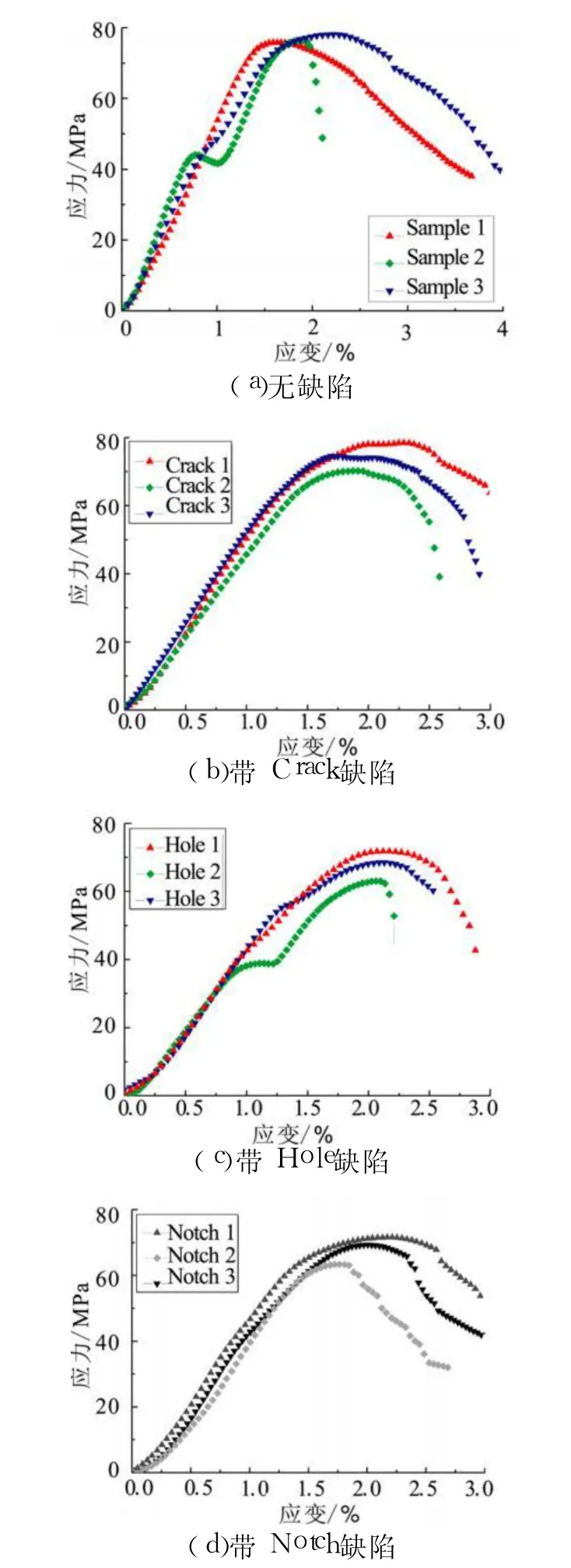

金属蜂窝夹层结构的共面拉伸强度在65~70 MPa之间,如图3(a)所示。因为缺陷的尺寸约占结构横截面尺寸的25%,所以带有3种典型缺陷结构的理论抗拉强度应该衰减为原强度值的75%,即50MPa以上。这里只有带有Hole缺陷的结构的共面拉伸强度能够达到这个数值范围,如图3(c)所示;而带有Crack缺陷和Notch缺陷的结构的共面拉伸强度均低于此强度值,如图3(b)、(d)所示。而且注意到无缺陷和带有Hole缺陷的结构的拉伸应力-应变曲线经历了较长的塑性屈服阶段,因此其应变也比较大,并且它们都是在达到强度极限时突然断裂失效。反观带有Crack缺陷和Notch缺陷的结构的拉伸应力-应变曲线基本还处于线弹性阶段或刚刚过度至塑性阶段,断裂失效时应变也较小,并且在发生断裂后均具有一定的残余强度。

金属蜂窝夹层结构的共面压缩强度在75~80 MPa之间,如图4(a)所示。由于试件的长厚比较大,且结构中间层为薄壁多孔材料,导致其共面压缩破坏模式常出现结构局部失稳;由于薄壁蜂窝夹层结构的有效横截面面积较小,导致试件两端因局部应力过大而发生塑性屈曲变形。这2种薄壁格栅夹层结构所特有的非常规破坏形式致使测试所得共面压缩强度值并不能真实反映结构的抗压性能。但可以确定,当压缩强度接近80 MPa时,结构即使不发生局部失稳也会因端部的塑性屈曲而失效破坏。

在共面压缩加载过程中,结构会发生不同程度的屈曲变形,所以在压缩实验中结构的应变数值远大于拉伸实验,但这里的应变所指的并不单单是实际意义上的材料应变,而是材料应变与结构应变的叠加。

图3 金属蜂窝夹层结构共面拉伸应力-应变曲线Fig.3 Tension stress-strain curves a long XY of metal honeycomb sandwich

带有Crack缺陷的蜂窝夹层结构在共面压缩性能测试中也可达到极限抗压强度80 MPa附近,但也有在低强度值时发生破坏的情况存在,如图4(b)所示。抗压强度值不稳定的现象在带有Hole和Notch缺陷的蜂窝夹层结构压缩性能测试中也同样存在,不同的是在后2种情况下强度值都达不到极限抗压强度80 MPa,如图4(c)、(d)所示。

图4 金属蜂窝夹层结构共面压缩应力-应变曲线Fig.4 Com pression stress-strain curves along XY direction of metal honeycomb sandwich

2 结果与分析

2.1 缺陷对力学性能的影响

在共面拉伸力学性能测试中,通过对比无缺陷试件与带有3种典型缺陷试件的实验结果,可清楚地观察到Crack和Notch缺陷对金属蜂窝夹层结构拉伸强度的衰减影响最大。其中带有Notch缺陷的试件的抗拉强度值较为稳定,而带有Crack缺陷的试件的抗拉强度值上下波动较大。带有Hole缺陷的试件的抗拉强度基本上等于具有等效面积的无缺陷试件的抗拉强度,所以Hole缺陷对结构的抗拉性能影响最小,仅为缺陷自身所造成的结构在尺寸上的缩减。

在共面压缩力学性能测试中也是通过对比4组实验结果,注意到除了带有Crack缺陷的少数试件可达到无缺陷试件的抗压强度外,基本上每种缺陷都会使结构强度产生或多或少地衰减,而且3种典型缺陷都会使结构的抗压强度产生一定的波动幅度,在3组实验中都存在一些试件的抗压强度较接近无缺陷情况。其中带有Hole缺陷的试件的抗压性能并没有像其在抗拉性能中表现出来的优势,反而强度衰减较为明显。

2.2 结构在共面拉伸载荷下的破坏机理

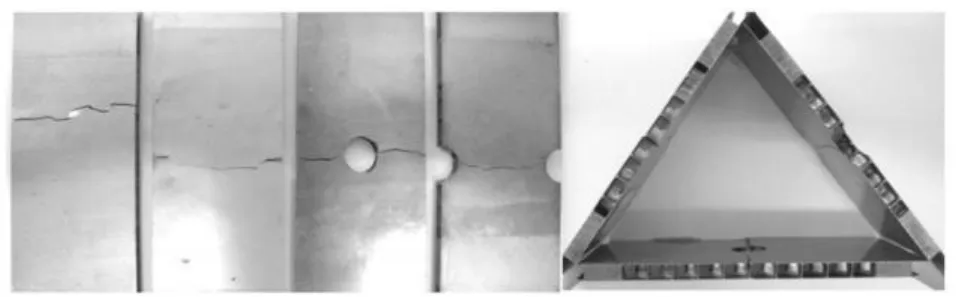

在共面拉伸实验中发现结构的破坏形式为断裂破坏,且可通过强度衰减的计算结果来辅助判断带有典型缺陷结构的破坏机理,每种缺陷下结构具体的破坏机理也不尽相同。在无缺陷与带有Hole缺陷试件的拉伸曲线中可看到比较明显的塑性阶段,表明在这2种情况下结构是先后经历弹性变形和塑性屈服并达到强度值后发生断裂破坏的,与金属材料的拉伸曲线比较接近。所以,带有Hole缺陷结构的共面拉伸破坏机理与无缺陷结构相同,均为材料达到自身屈服极限后的失效断裂。而在带有Crack和Notch缺陷试件的拉伸曲线中塑性屈服段或是极短或是根本不存在,说明在这2种情况下结构是在经历弹性阶段后直接发生脆性断裂的,其拉伸应力-应变曲线也与脆性材料相似。通过观察实验曲线和实验样件的断口形貌,可判断结构是由于在2种裂纹尖端的应力集中引发裂纹扩展而最终导致断裂的,带有3种典型缺陷的试件在共面拉伸测试后的断裂形貌如图5所示。实验曲线中所见的残余强度反映了结构在裂纹扩展且未完全断裂阶段的强度。

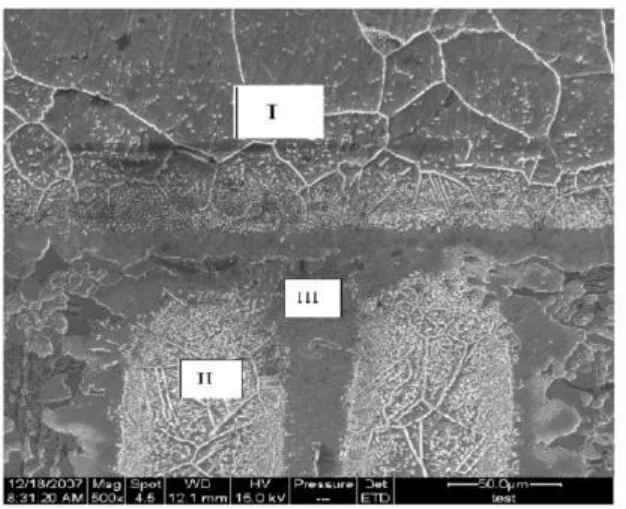

图6为蜂窝夹层结构的拉伸断裂剖面的金相图。由图6可知,区域Ⅰ为结构面板材料基体,区域Ⅱ为蜂窝芯子材料基体,区域Ⅲ为钎焊合金区。靠近基体的深灰色相是因钎焊合金区所含化合物相中的易于扩散的元素向母材中扩散而形成的连续固溶体组织;在钎焊合金区中弥散分布于镍基固溶体当中的不连续的黑灰色相为共晶体组织;而在面板与蜂窝芯子材料中均存在从钎焊连接边缘至基体中梯度分布的白色细小颗粒相,而且其在晶界处呈现出明显的聚集现象,经过证明这是由于蜂窝夹层结构中的钎焊合金区所含B元素向面板以及蜂窝芯子材料的基体中进行扩散所导致的,并且因为蜂窝芯子材料的厚度仅为76μm且在焊接过程中双面接触钎料以至于在蜂窝芯子基体中白色颗粒相近似于均匀分布,可在厚度达200μm且在焊接过程中单侧接触钎料的面板材料基体中却能清楚地看到明显的扩散梯度。也正是由于材料在高温钎焊过程中所发生的组织演变导致了整体结构的拉伸力学性能随之发生改变,进而使得焊接成型的高温合金蜂窝夹层结构在侧拉实验中的破坏模式和断口形貌近似于脆性材料的拉伸断裂。

图5 金属蜂窝夹层结构的拉伸断裂失效Fig.5 Tensile fracture failure of metal honeycomb sandw ich

图6 蜂窝夹层结构剖面的微观照片Fig.6 Cross-section micrograph of super alloy honeycom bsandwich

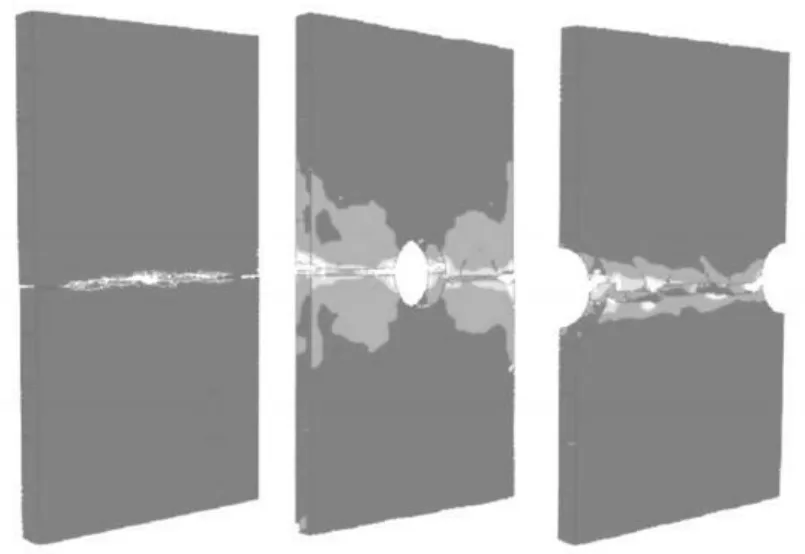

为进一步证明实验结果的准确性,利用ABAQUS有限元软件对带有以上典型缺陷的结构进行拉伸模拟。在计算过程中利用显性分析,嵌入损伤模型,得到了这几种结构的拉伸破坏形貌(如图7),其模拟结果与实验试件断裂形貌基本吻合。

2.3 结构在共面压缩载荷下的破坏机理

在共面压缩实验中,结构的破坏形式主要为局部失稳和屈曲变形,且由于极限抗压强度的存在,并不能通过强度衰减的计算结果来判断结构实际的破坏机理。与拉伸实验不同的是3种缺陷下结构的破坏机理基本相同,而且在每种缺陷试件的失效破坏中都包含局部失稳和屈曲变形2种破坏形式,这也是试件强度波动较大的最主要原因。在无缺陷试件的共面压缩实验中就可看出,由于结构中间部位应力分布均匀,端部受压而应力集中所致端部屈曲变形,这也是造成共面压缩试件存在极限抗压强度的主要原因。图4(a)中无缺陷试件2的共面压缩实验曲线较为特殊,在结构的应变达到1%附近时应力值出现短暂的下降趋势,而后又继续上升至压缩破坏强度后再次衰减。这是由于在压缩加载过程中结构内部连接失效所引起的结构屈曲变形造成的,而且结构在屈曲变形过程中并未发生失稳现象。结构的内部连接失效会因遇到焊接加强点而终止破坏,此后也就是图中屈曲变形停止而强度继续攀升的曲线二次上升段。应力二次上升阶段的曲线斜率基本相同,即结构的弹性模量保持不变,这也证明了之前发生的结构屈曲变形并非结构的整体失效破坏,而仅仅是局部的连接失效,其仍然保持原有的强度与弹性模量。

图7 含有典型缺陷结构的拉伸断裂模拟结果Fig.7 Simulation results of tensile failure for the structure with typical defects

带有Crack、Hole和Notch缺陷的试件在共面压缩实验中的破坏机理主要可以分为以下2种:

(1)结构屈曲失效,这类失效形式是指在结构内部应力较大时特别是当达到极限抗压强度时,于端部或缺陷附近区域发生的对称性结构屈曲变形。通过图8(a)可直观地观察到,上2种情况即为因端部发生塑性屈曲变形失效试件的俯视图与正视图,而后2种情况则是因缺陷部位附近区域的屈曲变形导致破坏的试件的俯视图与侧视图。

(2)局部失稳失效,这类失效形式伴随着结构在缺陷处的弯曲或错位,而且往往导致结构的整体抗压强度偏低。通过图8(b)的俯视图,可清楚地观测到4个试件都在中间部位附近区域发生与上图相似的宽度方向上的贯穿性面板屈曲变形;但由图8(b)的侧视图可见,与第一种情况不同的是这里的面板屈曲是非对称性的,而且导致了结构的失稳变形。

若想克服结构在共面压缩测试中所产生的局部失稳现象,则需要减小试件的标距;若想克服端部塑性屈曲变形,则需要增加试件端部的横截面积。前者会使试件的尺寸规格不符合国标要求,后者因改变结构的真实尺寸而减弱实验结果的实际意义。这2种破坏模式既是不可消除的又是飞行器在服役过程中真实存在的。

图8 蜂窝夹层结构在共面压缩实验中的破坏模式Fig.8 Failure model of metal honeycomb sandwich structure in compression test

3 结论

(1)在高温钎焊过程中镍基高温合金与钎料相互作用导致其塑性变形能力大幅降低,这也是在共面拉伸实验中金属蜂窝夹层结构的应变较小以及弹塑性过度不明显的主要原因。因此在进行模拟计算时,结构面板材料的弹塑性特征值必须重新定义。

(2)在共面拉伸载荷状态下,Hole缺陷并不破坏金属材料所特有的弹塑性,并且其破坏模式与无缺陷结构相似;而其他2种缺陷却会导致结构直接发生脆断,破坏机理为裂纹尖端应力集中导致裂纹扩展而失效断裂。

(3)在共面压缩载荷状态下,结构的失效模式相近,主要分为结构屈曲和局部失稳,且失效部位多发生在缺陷所在水平区域。其中结构屈曲为理想破坏模式,而局部失稳常导致结构整体抗压强度偏低。

[1] Tirpak J,John A.The flight to orbit[J].Air Force Magazine,1998,81(1):41-44.

[2] Correll B,John T.Destiny in space[J].Air Force Magazine,1998,81(2):11-16.

[3] Correll B,John T.The integration of aerospace[J].Air Force Magazine,1999,82(2):10-16.

[4] Gibson L J,Ashby M F.Cellular solids:structure and properties,second edition[M].Cambridge:Cambridge University Press,1997.

[5] Masters IG,Evans K E.Models for the elastic deformation of honeycombs[J].Composite Structures,1996,35:403-422.

[6] Simone A E,Gibson L J.Effects of solid distribution on the stiffness and strength ofmetallic foams[J].Acta Materialia,1998,46(6):2139-2150.

[7] 富明慧,尹久仁.蜂窝芯层的等效弹性参数[J].力学学报,1999,31(1):113-118.

[8] Becker W.Closed form analysis of the thickness effect of regular honeycomb core material[J].Composite Structures,2000,48:67-70.

[9] Silva M J,Gibson L J.The effects of non Cross-section periodic micro structure and defects on the compressive strength of two Cross-section dimensional cellular solids[J].International Journal of Mechanical Science,1997,39(5):549-563.

[10] 何景轩,何国强,任明法.复合材料格栅结构屈曲特性分析[J].固体火箭技术,2008,31(4):389-392.

[11] 何景轩,何国强,任明法,等.复合材料格栅结构稳定性分析[J].固体火箭技术,2009,32(3):331-335.

[12] 章继峰,张博明,杜善义.平板型复合材料格栅结构的增强改进与参数设计.[J].复合材料学报,2006,23(3):153-157.

[13] Li G Q,Cheng JQ.A generalized analytical modeling of grid stiffened composite structures[J].Journal of Composite Materials,2007,41(24):2939-2969.

[14] Fan H L,Meng F,Yang W.Sandwich panels with Kagome lattice cores reinforced by carbon fibers[J].Composite Structures,2007,81(4):533-539.

[15] 卢天健,刘涛,邓子辰.多孔金属材料多功能化设计的若干进展[J].力学与实践,2008,30(1):1-9.

[16] 蒋诗才,邢丽英,李斌太,等.格栅结构吸波性能探索研究[J].航空材料学报,2006,26(3):196-198.

[17] Fan H L,Yang W,Chao Z M.Microwave absorbing composite lattice grids[J].Composite Science and Technology,2007,67:3472-3479.

[18] 范华林,杨卫.轻质高强点阵材料及其力学性能研究进展[J].力学进展,2007,37(1):99-112.

[19] 范华林,金丰年,方岱宁.格栅结构力学性能研究进展[J].力学进展,2008,38(1):35-52.