浅谈消失模生产耐磨铸件的体会

2010-01-24刘清信石卫东张付成郑伟静

刘清信,石卫东,张付成,郑伟静

(天津市立鑫晟精细铸造有限公司,天津 300000)

天津市立鑫晟精细铸造有限公司是生产铸造合金钢耐磨铸件和耐磨合金铸铁件的专业生产厂,为国内工程机械企业配套替代其进口耐磨铸件,部分产品出口到国外,现有湿砂工艺、水玻璃砂工艺、树脂砂工艺,随着市场的变化远远不能满足发展要求。

1)客户对铸造合金钢耐磨铸件的表面质量要求越来越高,用水玻璃砂生产难以满足客户的质量需求;

2)客户对部分耐磨合金铸铁件需求数量越来越大,用树脂砂生产难以满足批量需求;

3)国外客户的部分产品形状相对复杂,需用组芯生产,质量和数量难以满足客户需求。

目前生产铸造合金钢耐磨铸件和耐磨合金铸铁产品比较先进的生产工艺有:树脂砂造型、VRH法——真空置换硬化造型法、V法——真空负压造型法;EPC法——消失模铸造法 。

经过多方面分析比较,最后认为选择消失模铸造工艺来生产耐磨铸件更合适。生产耐磨铸件的几种典型生产工艺优缺点比较见表1。

消失模铸造的工艺过程是将泡沫塑料制成的模样和浇冒系统粘接在一起,置入专用砂箱内填入造型材料后震实,模样和浇冒系统不取出构成一个没有型腔的实体铸型,采用负压浇注,当金属液浇入铸型时,泡沫塑料在高温金属液的作用下迅速气化、燃烧而消失并从型腔中被抽走,金属液取代了原来的泡沫塑料制成的模样和浇冒系统所占据的位置,冷却凝固后获得与模样相似的铸件。用消失模铸造可提高铸件质量,又有利于生产复杂的铸件。通过分析认为消失模铸造工艺可以解决此类问题。

1 缺陷分析及消除的措施

通过对采用消失模工艺的必要性、可行性分析,公司决定新增消失模工艺生产铸造合金钢耐磨铸件和耐磨合金铸铁件,由于没有经验,在试制过程中我们遇到了多种问题和铸件缺陷,本文仅就铸件粘砂、变形、孔尺寸不合格进行讨论。

1.1 铸件粘砂

粘砂指铸件表面粘结造型材料而不易清理的铸造缺陷,分为机械粘砂(也称渗透粘砂)和化学粘砂(也称烧结粘砂)两种。它是消失模铸造常见的表面缺陷之一。常出现在铸件的底部或下侧面,以及热节和铸型不紧实的部位。消失模铸造中,由于真空吸力的作用,加上高温浇注,金属液的穿透力比在砂型铸造中要强得多,容易透过涂料层渗入型料中。因此,容易产生粘砂。

1.1.1 粘砂的原因与防止措施

产生粘砂的原因:真空度太高;浇注温度太高;涂料层太薄,或涂料层的组分不理想,铸件就容易产生粘砂;模样表面质量差;砂型不紧实或不均匀;造型材料的粒度太粗;模样盲孔凹坑等处没作自硬砂处理或放置冷铁处理。

1.1.2 防止粘砂的工艺措施

a)合理控制真空度和浇注温度。在保证浇注顺利进行的情况下,要尽可能压低真空度和浇注温度,以抑制高温金属液的穿透力;

b)增加涂层的厚度,在必要时(如浇注铸钢件、大型铸铁件、铸件的内空处)可涂挂三层涂料;提高涂层的耐火度,选用最佳的涂料配方,涂层应刷得均匀,厚度适宜;

c)改进模样的切削刀具及加工方法以提高模样的表面洁度;

d)内孔或其他清理困难的地方,采用耐火度稍高的树脂砂、水玻璃砂埋型或放冷铁;

e)改用细颗粒的砂子或调整粒度。

1.1.3 生产试验及结果

第一阶段试验。

此阶段的试验主要目的:砂子的耐火度和透气性、涂料的耐火度、透气性及厚度、浇注时铁水的流量以及真空泵真空度如图1。

砂子的耐火度和透气性:我公司用两种砂子(粗砂和细砂)做实验,最后得出结论细砂的耐火度比较好,等细砂用过多次之后,在添一定比例的粗砂,保证其透气性。

涂料的耐火度、透气性及厚度:我公司用四种涂料做实验:铸铁、高锰钢、碳钢、自己配的耐磨铸铁涂料。最后结果是碳钢涂料各项指标比较好。厚度为 1.5mm~2mm(刷 3遍)。

浇注时铁水的流量以及真空泵真空度:铁水的流量先小流稳流(3s)再给大流(吃多少给多少)我公司做实验的这几种产品的浇注时间分为两种:45 s和25 s。真空泵真空度一般固定在0.06 MP左右。

图1 第一阶段试验前后照片

第二阶段试验。此阶段的试验主要目的:解决局部(内孔或其长圆孔)粘砂和摸索工艺。

局部(内孔或其长圆孔)粘砂:做实验两种方法(在孔内添石英砂、树脂砂)通过实验:添石英砂的孔内气孔比较多不好,添树脂砂的易清理和表面质量比较好如图2所示。

图2 第二阶段试验前后的照片

1.2 铸件变形

对于全部圆弧或部分圆弧的铸件常常出现铸件变形的缺陷,且变形量不等,经过分析对比,确定此缺陷是因为白模变形造成的,针对白模变形我们试制出不同铸件的专用胎具并将其用于白模烘干的整个过程中,如图3,保证白模形状尺寸正确,改善铸件变形问题。

图3 白模专用胎具

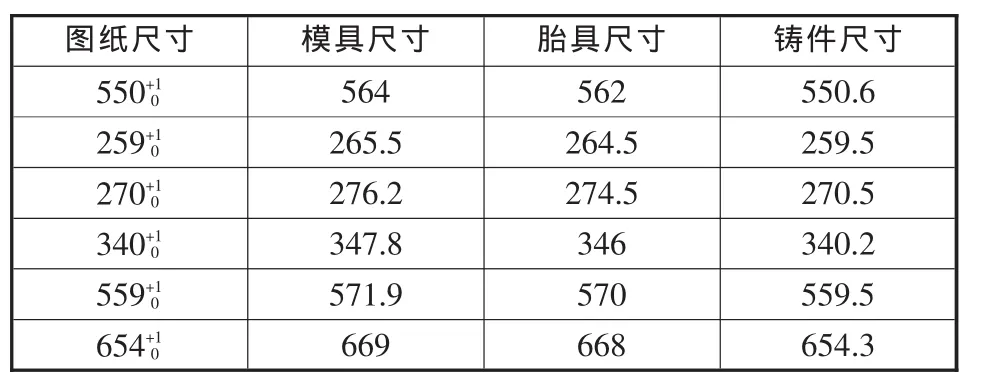

试验铸件图纸尺寸、胎具尺寸、铸件尺寸相关尺寸如表2。

表2 试验铸件相关尺寸对照表(mm)

通过实验证明,利用专用胎具调整控制白模尺寸是解决全部圆弧或部分圆弧因白模在烘干过程中易变形而造成铸件变形的有效方法。

1.3 孔尺寸不合格

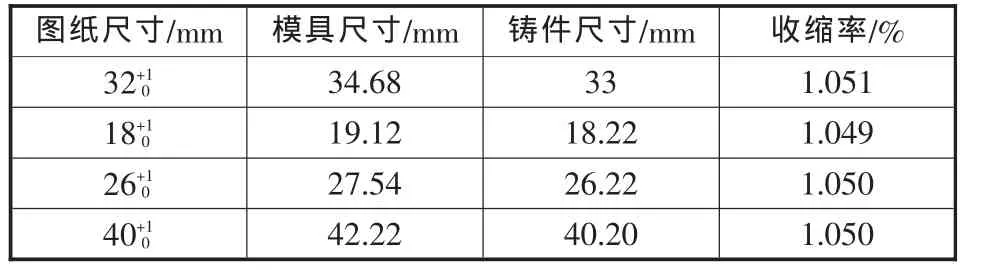

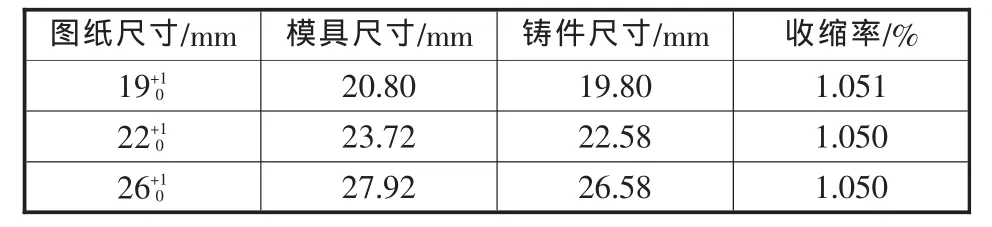

按照我厂特定的铸件收缩率和模样的收缩率,设计制作泡沫塑料摸样的发泡模具,经检测铸件,圆孔和长圆孔尺寸不合格。针对孔尺寸不合格综合考虑铸件收缩率、铸件的结构、合金种类和模样的收缩率经过反复试验和调整,在制作过程中依据表3、表4、表5对参数加以修正,可以改善孔尺寸不合格。

表3 圆孔(直径φ)收缩率

表4 长圆孔(短轴尺寸A)收缩率

表5 长圆孔(长轴尺寸B)收缩率

2 与我厂现有生产工艺相比消失模铸造的工艺优点

1)简化工序,缩短生产周期,和现有湿砂工艺、水玻璃砂工艺、树脂砂工艺相比大大提高生产效率。不用砂芯,无分型面,省掉起模、合箱,造型工艺大大简化;由于采用无粘结剂、无水分、无任何附加物的干砂,取消了混砂工序,落砂非常方便,砂处理系统大为简化;铸件无飞边毛刺,清理打磨工作量减少50%以上。

2)和手工造型相比,减轻劳动强度,改善生产现场的环境。造型省去了脱模、修型、合箱等工序,大大减轻了劳动强度和改善了操作条件;浇注时产生的废气通过密闭管道排放、净化处理改善了生产现场的环境。

3)提高了铸件的尺寸精度和表面质量

铸件的尺寸、形状准确,重复性好,优于现有湿砂工艺、水玻璃砂工艺、树脂砂工艺;表面质量好,优于现有湿砂工艺、水玻璃砂工艺、树脂砂工艺;铸件表面粗糙度Ra值比砂型铸造低。

4)适合任何形状和结构的铸件,增大了零件的设计自由度,减少了因铸件结构问题和客户的沟通。没有分型和取模的铸造工艺,不必采用多箱造型、组芯造型等方法,减少了铸造工艺性要求,可以生产任何形状和结构的铸造合金钢耐磨铸件和耐磨铸铁件。

5)铸件良品率高。

不用取模、不用型芯、不用合型,消除了现有湿砂工艺、水玻璃砂工艺、树脂砂工艺因取模、下芯、合型等引起的铸造缺陷和废品。

6)冒口设计方便,金属液利用率高,铸件组织致密。可选最佳冒口形状不受起模限制,在砂型铸造中很难设置的球形暗冒口可以很方便地安置在任何位置;可在理想位置放浇口,容易将模样串联再并联起来实行群铸,大大降低浇注系统所占比例;负压状态下浇注,冒口补缩效果好,铸件组织致密。

7)因为简化了工艺和设备,大大改善工人的工作条件,部分工作对工人的技术熟练程度要求大大降低,生产管理简化。

8)投资少,见效快。投资少,同样生产能力比砂型可降低45%,见效快,生产线柔性好,可在一条生产线上实现不同合金、不同铸件的流水生产。

3 应用消失模铸造的一些思考

在使用一种新工艺前要充分分析铸件结构、尺寸、批量等因素,开模前要进行多种工艺、多方案认真比较,进行工艺论证后,再决定铸件适合采用的铸造方法。通过使用消失模铸造的经验和教训,对消失模铸造的适用性有了更深刻的理解,充分认识到每种新的铸造方法都有一定的使用范围,只有在这个范围内使用,才可以充分发挥它的优势,得到满意的经济效果,消失模也不例外。通过多年使用消失模铸造的经验,就消失模铸造适用性得出几点体会供大家参考。

1)对铸件大小的适用性考虑。

对消失模铸造来说,砂箱大小直接决定消失模铸件的大小,因此,消失模铸造对铸件大小的适用性非常广泛。通过实践,针对我厂产品特点,尺寸较大且壁厚较薄的易变形件考虑消失模铸造时要慎重。

2)对铸件生产批量的适用性考虑。

和手工造型相比,模具设计及生产周期长,成本较高,因而要求产品有相当的批量;通过实践,针对我厂产品特点,批量较小件考虑消失模铸造时要慎重;对于产品开发阶段试制客户样件,塑料模型可由机械加工成形或模具费用很低的铸件,可考虑消失模铸造,其经济效果最为显著。

3)对铸件结构的适用性考虑:

消失模铸造不存在与分型和起模有关的铸件结构工艺性的问题。消失模铸造从工艺特点出发,结构复杂(尤其是具有复杂内腔)、模样分型困难、造型困难、尺寸精度高的铸件,优先考虑消失模铸造工艺。

4 结 语

通过试验和实践证明,应用消失模工艺生产铸造合金钢耐磨铸件和耐磨合金铸铁件是可行和高效的工艺方法,符合绿色铸造的发展方向。

我国要从一个制造大国变成制作强国,铸造技术必须符合环境保护、可持续发展的大方向;同时适应个性化的市场需要。消失模铸造在以上诸多方面都能满足市场和用户的需求,具有巨大的发展潜力,前景是非常广阔的。

[1]周平安主编.水泥工业耐磨材料与技术手册[M].北京:中国建材工业出版社,2007.

[2]董秀琦,朱丽娟主编.消失模铸造实用技术[M].北京:机械工业出版社,2007.

[3]铸造工程师手册编写组.铸造工程师手册[M].北京:机械工业出版社,2003.