白钨浮选尾矿回收黑钨矿的强磁选试验研究

2010-01-22周晓彤邓丽红

周晓彤,邓丽红,廖 锦

(广州有色金属研究院,广东 广州 510650)

某大型钨矿山含0.44%WO3左右,白钨矿与黑钨矿比例为6.5∶3.5,采用先浮选回收白钨矿,其尾矿再黑钨浮选。由于白钨浮选尾矿钨品位低,直接浮选黑钨矿效果不理想。因此,提高黑钨浮选的入选品位是提高黑钨浮选指标的关键。

1 矿石性质

该矿石为矽卡岩型多金属矿,主要金属矿物为白钨矿、黑钨矿、辉铋矿、辉钼矿,其次为自然铋、钨华、磁黄铁矿、黄铁矿、黄铜矿、磁铁矿、锡石、镜铁矿,少量钛铁矿、锡钙钛矿等;主要脉石矿物为萤石,其次为石英、长石、钙铁榴石、白云母、黑云母,少量绿帘石、高岭石、绿泥石、硅灰石、叶腊石、磷灰石、锆石等。原矿多元素分析见表1。WO3在白钨矿、黑钨矿和钨华中金属分布率分别为65.61%、29.41%和4.98%。

2 试验研究及讨论

采用广州有色金属研究院研制的SSS-Ⅰ型高梯度磁选机进行实验室试验研究,分别对白钨浮选尾矿进行高梯度磁选机的磁介质、脉动冲次进行试验研究,并在不同磁场强度的条件下进行试验比较,以及对白钨浮选尾矿回收黑钨矿强磁选工艺流程进行试验研究。

表1 原矿多元素分析结果

2.1 高梯度磁选机的磁介质的选择

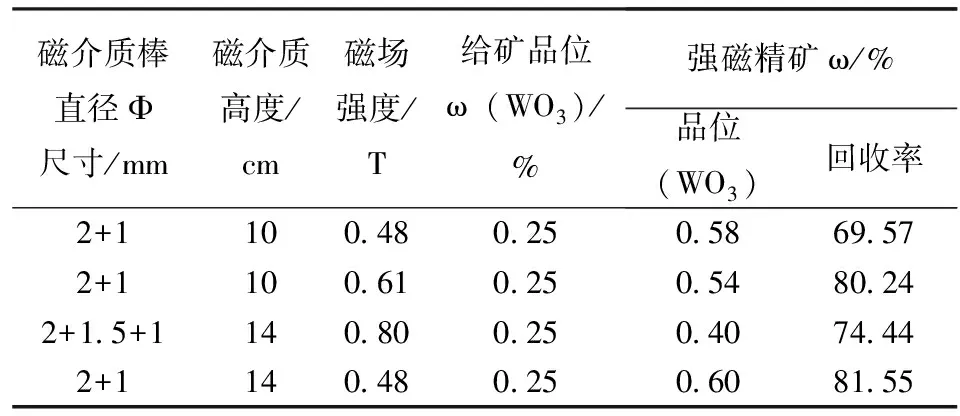

选择适合的磁介质的棒直径和高度尺寸,是取得较好选别指标的关键之一。在磁选机脉动冲次300次/min、冲程12 cm、磁场强度0.80T的条件下进行试验。采用磁介质的棒直径Φ2+1 mm、分别在磁介质高度为10 cm和14 cm的条件下进行试验;采用磁介质的棒直径Φ2+1.5+1 mm、磁介质高度为14 cm的条件下试验。试验结果见表2。

表2 磁介质的试验结果

由表2可见,磁介质的棒直径Φ2+1 mm,且磁介质高度为14 cm时,在较低的磁场强度(0.48T)条件下,获得较好的选别指标;磁介质的棒直径Φ2+1 mm,且磁介质高度为10 cm,在磁场强度为0.48~0.61T的条件下,选别指标次之;磁介质的棒直径Φ2+1.5+1 mm,且磁介质高度为14 cm,在磁场强度为0.8T的条件下,选别指标较差。因此,最终选用棒直径Φ2+1 mm、高度为14 cm的磁介质。

2.2 高梯度磁选机的脉动冲次变化对磁选试验结果的影响

在磁介质的棒直径Φ2+1 mm、磁介质高度为10 cm、脉动冲程为12 cm、磁场强度为0.8 T的条件下进行磁选机脉动冲次试验。

高梯度脉动磁选机的冲次对磁选指标影响曲线见图1。 在冲次200~300次/min范围内,由图1可见,随着冲次的增加,黑钨强磁精矿品位逐渐提高,回收率逐渐降低。

2.3 磁场强度对试验结果的影响

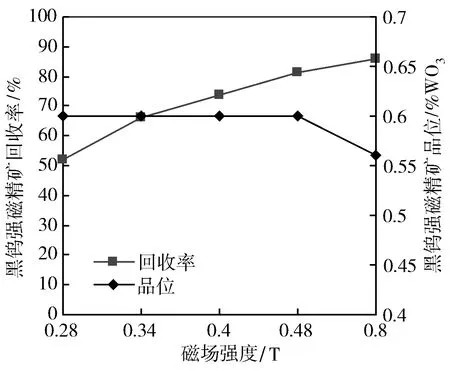

在磁介质的棒直径Φ2+1 mm、磁介质高度为14 cm、磁选机脉动冲次在300次/min、冲程12 cm的条件下进行磁场强度试验。 磁场强度对试验指标的影响见图2。

图1 冲次对强磁选的影响

图2 磁场强度对强磁选的影响

由图2可见,在磁场强度0.28~0.80 T范围内,随着磁场强度的提高,黑钨强磁精矿回收率逐渐提高,且幅度较大;而在0.28~0.48 T范围内,黑钨强磁精矿品位没有变化;在0.48~0.8 T范围内,黑钨强磁精矿品位有降低趋势。因此,选择粗选磁场强度为0.48 T较为合适。

2.4 强磁选工艺流程研究

在磁介质的棒直径Φ2+1 mm、磁介质高度14 cm、磁选机脉动冲次在300次/min、冲程12 cm的条件下,分别对精选和扫选工艺进行试验研究。

2.4.1 精选工艺流程的研究

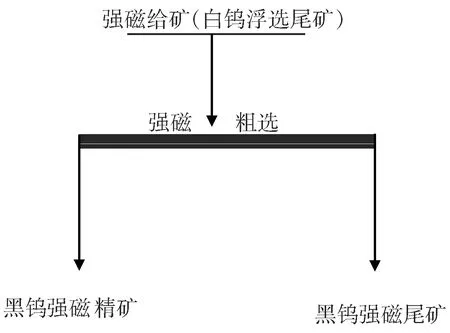

对白钨浮选尾矿进行一次粗选和一次粗选、一次精选工艺流程进行对比试验。一次粗选工艺流程(图3):随着磁场强度变化,强磁精矿品位和回收率的变化曲线见图5。一次粗选、一次精选工艺流程(图4):当粗选磁场强度为0.80 T,随着强磁精选的磁场强度变化,黑钨强磁精矿的品位和回收率的变化曲线见图5。

图3 一次粗强磁选工艺流程

图4 一次粗选、一次精选强磁选工艺流程

图5 精选次数对强磁选的影响

采用一次粗选(磁场强度0.8T)、一次精选工艺流程,其精选磁场强度与一次粗选工艺流程的粗选磁场强度相同时,一次粗选工艺流程的黑钨强磁精矿的品位和回收率较高。因此,该强磁选工艺不宜采用精选作业。

2.4.2 扫选工艺流程的研究

对白钨浮选尾矿进行一次粗选、二次扫选(图6)对比试验。扫选一和扫选二的磁场强度为0.8T。随着粗选磁场强度的变化,黑钨强磁粗精矿、黑钨强磁粗精矿+扫一黑钨强磁精矿和黑钨强磁粗精矿+扫一黑钨强磁精矿+扫二黑钨强磁精矿的回收率和品位变化曲线见图7、图8。

图7 扫选次数对黑钨强磁精矿回收率的影响

图8 扫选次数对黑钨强磁精矿品位的影响

从图7、图8可知,采用一次粗选得到的黑钨强磁精矿品位较高,回收率较低。经一次扫选后,可较大幅度地提高回收率,但精矿品位有所下降;而第二次扫选后,回收率的提高幅度很小,精矿品位变化不大。因此,采用一次粗选、一次扫选工艺流程较合适。

由试验确定:白钨浮选尾矿黑钨强磁选,应采用一次粗选、一次扫选强磁选工艺流程。

2.5 全流程试验结果

通过小型试验研究,在磁介质的棒直径Φ2+1mm、磁介质高度14cm、磁选机脉动冲次在300次/min、冲程12cm的条件下,采用一次粗选(0.48T)、一次扫选(0.8T)强磁选工艺流程(图9),试验结果见表3。

图9 一次粗选、一次扫选强磁选工艺流程

表3 全流程流程试验结果

由表3可知,白钨浮选尾矿(0.235%WO3)经一次粗选、一次扫选强磁试验可得品位为0.47% WO3、回收率为90.64%的黑钨强磁精矿。

3 工业试验结果

工业试验在规模260t/d的选矿厂进行。工艺流程:白钨浮选尾矿经强磁选(一次粗选、一次扫选)得到黑钨强磁精矿;采用高梯度强磁选机2台,脉动冲程12cm、冲次200次/min;粗选和扫选磁场强度为1.0T。连续4天12个班的工业试验累计指标:强磁选给矿(即白钨浮选尾矿)品位0.20%WO3, 经一次粗选、一次扫选(图9),获得品位为0.43%WO3、作业回收率73.26%(对原矿回收率为29.36%)的黑钨强磁精矿。

4 结论

(1)根据黑钨矿具有弱磁性的特点,采用高梯度磁选机磁选回收白钨浮选尾矿中的黑钨矿,既可提高入选品位,又可减少黑钨浮选处理量。

(2)在磁介质的棒直径Φ2+1mm、磁介质高度14cm、磁选机脉动冲程10cm、冲次300次/min的条件下,采用一次粗选、一次扫选工艺流程可获得较好的黑钨强磁精矿选别指标。

(3)工业试验结果表明,该工艺是用于预处理低品位黑钨矿的有效方法。