含重金属离子酸洗漂洗废水的处理与回收利用研究现状

2010-01-17赵俊学马红周李小明

曾 媛,赵俊学,马红周,李 菲,李小明

(西安建筑科技大学 冶金工程学院,陕西 西安 710055)

为改善产品表面结构或对制件表面进行加工处理,在酸洗、电镀、化工等行业广泛采用(强)酸作清洗剂或腐蚀剂,如金属(包括黑色金属和有色金属)制品加工业需要用大量的酸进行表面清洗或腐蚀处理。清洗或腐蚀工序之后,必须用清水对产品和设备进行漂洗,因而产生废酸液和酸洗废水。废酸液酸浓度较高,可回收酸;而酸洗冲洗水酸浓度较低,但含有大量重金属离子,包括Fe3+、Cr6+、Cr3+、Ni2+、Cu2+、Mn2+、Cd3+等,这类废水浓度超过规定的排放标准。

酸洗漂洗废水p H一般在1~3之间,色度较深;生产过程中一般连续排放,且排量较大。这些废水排入水体后,其中的金属离子或它们的化合物被水生生物吸收,并逐步在人类食物链中富集和累积,引起一系列危害。大量重金属离子的排放不仅造成严重的环境污染,而且还会浪费资源。因此,研究酸洗漂洗废水资源化、提取废水中有价金属具有重要意义[1]。

1 中和沉淀法

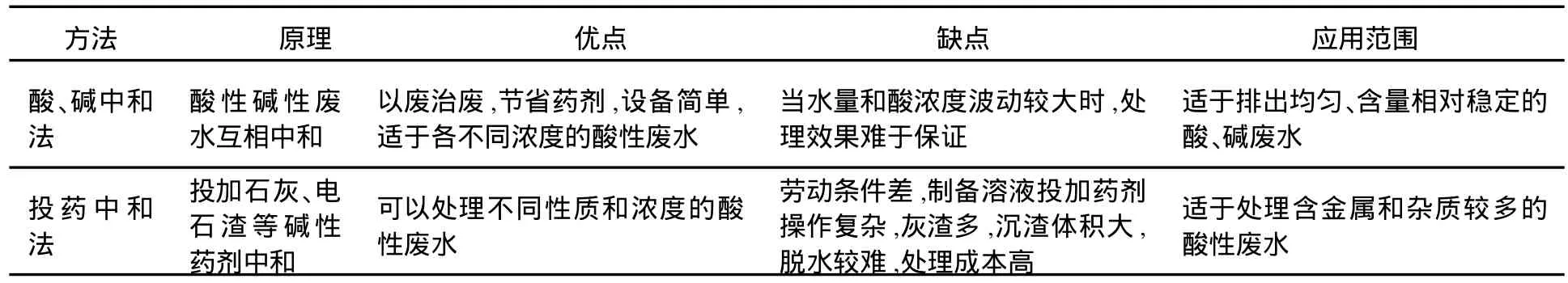

早期对于酸质量浓度10 g/L以下的酸性工业废水一般采用化学中和法处理,如:酸碱中和法、投药中和法等。这2种方法的原理和优缺点见表1。

表1 处理酸洗废水的中和沉淀法的特点

目前,国内外处理酸性废水最常用的是石灰中和法,即向废水中添加消石灰,使废水pH达到5.6~6.5之间,重金属离子以盐、络合物形式进入污泥中,经脱水、压滤后送至填埋,滤液达到国家排放标准后排放。

李强等[2]研究了某特殊钢企业的轧钢硫酸酸洗漂洗废水的CaO二次中和,处理工艺主要包括一次中和、二次中和、曝气、絮凝等几个步骤,对Fe2+含量较低的硫酸漂洗废水进行有效处理。添加适量碱和絮凝剂,经过一定时间的曝气,处理后的水中Fe2+质量浓度最低可到6× 10-5mol/L,水质稳定,达回用标准。其特点是试剂、运行成本低、离子去除彻底,出水可完全达到一般工业用水或厂区其他低标准用水的要求。

1997年,上海沪昌钢铁有限公司一轧厂采用电石渣处理酸洗废水。该方法具有中和反应的易控制、产生的沉淀物固液分离性能好、易脱水等优点,中和后的废水经“戈尔”薄膜液体过滤器表面过滤,悬浮物和重金属离子去除率高,出水质量好。22个月的运行结果表明,工艺运行费用低,占地面积小,解决了酸洗废水pH值偏低、金属离子去除及悬浮物超标等问题,处理后的废水全部返回循环使用,COD、∑Cr、Mn、Ni等去除率均达95%以上[3]。

中和法简便易行,但也存在一些问题:不易控制,废水处理量不大;废水中的酸、水、Fe、Cr、Ni、Cu等金属未能回收;污泥填埋渗滤液仍含有大量污染物,且处理过程中产生气体,易引起二次污染;污泥量大,剩下的盐类残渣处理困难,成本较高。这些问题仍待解决。

2 浮选法

浮选法就是首先向废水中加压溶气,随后让含有过饱和空气的废水突然降压,使空气产生微小气泡从水中逸出,污染物黏附于气泡上浮至水面形成泡沫,去除泡沫可达到净化废水的目的。

Venbakm C.Gopalratnam,et al.[4]用十二烷基硫酸钠和十二酸混合物作捕收剂(物质的量比2∶3),通过吸附胶体浮选,成功地去除了电镀废水中的Cr3+、Ni2+、Zn2+;J.Rubio,et al.[5]用沸石细粉作重金属离子的特种吸附载体,用氢氧化铁胶体作共沉淀剂,以浮选法去除废水中的微量铜、锌、镍离子,去除率在98%以上。

虽然浮选法有一定的实际价值,但浮选后仍会形成污泥,重金属虽被去除但难以回收,且出水p H在浮选过程中无法调节,其应用受到限制。

3 微生物法

利用微生物处理无机重金属离子废水,在国内外虽有些报道,但多集中于实验室研究。生物法主要是依靠人工培养的功能菌,利用微生物的静电吸附作用、酶的催化转化作用、络合作用、絮凝作用、共沉淀作用来去除废水中的重金属离子。

R.S.Laxman,et al.[6]研究发现,灰色链霉菌(Streptomycesgriseus)能在24~48 h内把Cr(Ⅵ)还原成Cr(Ⅲ)并显著吸收Cr(Ⅲ)。叶锦韶等[7]将菌株(R32)和复合菌群(Fh01)2种生物吸附剂与活性污泥复合使用,考察了柱式生物曝气法对高浓度含铬模拟水样和含铬电镀废水的生物吸附效果。结果表明:这2种吸附剂性能都很稳定; R32对高浓度含铬废水处理效果好,Fh01对低浓度、慢流速含铬废水处理效率高;R32和Fh01串联曝气处理效果更为理想,吸附2 h后,对总Cr的总去除率达94.0%。

生物处理法虽然可以利用自培养的耐酸菌种,适合连续生产,成本较低,但对非连续生产的小企业,由于每次生产都需要培养新的菌种,且功能菌的繁殖速度较慢,多余菌需灭菌后才能回用,否则会对环境造成细菌性二次污染;更为重要的是,重金属实际上被当作微生物的食物源消耗掉,本质上并无回收金属的优势,所以,这种方法推广应用价值不大。

4 离子交换法

离子交换法是利用离子交换树脂或离子交换纤维活性基团上的可交换离子(H+、Na+、OH-等)与废水中的阴、阳离子交换,去除污染离子。树脂的性能对重金属离子去除效果有较大影响。常用的离子交换树脂有阳离子交换树脂、阴离子交换树脂、鳌合树脂和腐殖酸树脂等。阳离子交换树脂由聚合体阴离子和可供交换的阳离子组成,主要用于含Zn(Ⅱ)、Cu(Ⅱ)、Ni(Ⅱ)、Cr(Ⅵ)等重金属阳离子废水的治理;阴离子交换树脂是由高度聚合体阳离子和可供交换的阴离子组成,主要用于去除废水中的各种阴离子。

Lobo-Recio,et al.[8]研究了以离子交换法回收不锈钢酸洗漂洗废水中的重金属离子的可行性和动力学条件,利用Amberlite IR120型离子交换膜吸附废水中的铁、铬、镍,氢氟酸和硝酸浓缩后返回利用。结果表明:用该法分离提取废水中的重金属完全可行,而且效果良好; Amberlite IR120离子交换膜耐酸性强,运行稳定。苏晖等[9]研究了用离子交换法处理含钒电镀漂洗废水,同时进行了树脂的洗脱试验。将废水依次通入2个阳离子交换柱和2个阴离子交换柱,阳离子交换树脂用硫酸再生,阴离子交换树脂用氢氧化钠再生。阴柱洗脱液中钒含量较高,可加硫酸亚铁进行沉淀。

离子交换法处理低浓度重金属废水,出水水质好,可回收有用物质,便于实现自动化。缺点是树脂易被氧化和被有机物污染,对预处理要求较高,且树脂经过7~8次吸附之后吸附能力会降低,此时必须更换新树脂,总成本较高。

5 膜分离法

膜分离法是利用高分子所具有的选择性分离物质的技术,包括电渗析、反渗透(RO)、膜萃取、纳滤(NF)、超滤(UF)等。

电渗析法是对废水通以低压直流电,使阴阳离子定向运动并选择性地透过阴、阳薄膜而将电解质浓缩在一定区域内,另一些区域内得到较纯的水。该法是最为成熟的膜技术之一,用此法处理含重金属的工业废水,处理后废水其他成分组成不变,有利于回收。反渗透是一种借助选择透过性膜的功能,以压力差为推动力的膜分离技术。在反渗透装置中,当系统中所施加的压力大于渗透压时,水分子不断地透过膜,经过产水流道流入中心管,在一端流出;进水中的其他物质,如各种离子、有机物和细菌等被截留在膜的进水侧,在浓缩液的出水端流出,从而实现废水的净化和浓缩。

膜分离技术的日趋成熟,使多种膜技术组合使用成为可能。Burkhard Schmidt,et al.[10]开发了一套处理不锈钢酸洗冲洗水的组合工艺,其核心即膜分离法。先将经过预过滤的不锈钢酸洗冲洗水透过反渗透膜,使废水分为浓缩相和渗透相,其中浓缩相为富集的酸,经电渗析后循环返回至酸洗段;渗透相经过离子交换后,浓缩的金属经脱附后回收净化,废水返回至冲洗段。张建龙等[11]采用超滤-反渗透组合工艺处理某公司镍电镀漂洗废水。系统由活性炭过滤器、孔径50μm的精密过滤器和UF膜组成,运行效果良好,同时采用一级二段式反渗透膜将电镀废水浓缩5倍,对镍离子的截留率达99.9%以上,浓缩液直接回用到电镀镍槽。整个系统的产水电导率维持在15μS/cm以下,可直接返回电镀漂洗水槽重复使用。

以反渗透、纳滤、电渗析等为主的膜分离技术在国外许多企业已得到推广和使用,但在国内相关领域的研究尚处于起步阶段,且膜分离法工序复杂,成本较高,浓缩比有限,膜的质量有待提高,管理技术要求比较严格,因此还需深入研究。

6 电去离子技术(ED I)

电去离子(Elecrtodeionziation,简称EDI)早期也称为填充床电渗析,是结合离子交换树脂和离子交换膜,在直流电场作用下实现去离子的一种新型分离技术。

以典型的混床EDI为例,在阴阳电极之间,交替排列的阴阳离子交换膜构成一系列淡化室与浓缩室,淡化室内填充离子交换树脂混床。在直流电场作用下,淡化室溶液中的阴阳离子分别向阳极和阴极迁移。所填充树脂的导电性远高于与之接触的溶液,所以从溶液到膜表面的离子传递几乎都是通过树脂相来完成。离子首先通过树脂颗粒表面的扩散层进入树脂相,然后在电场作用下经由树脂颗粒构成的离子传输通道迁移并透过离子交换膜进入浓缩室。当树脂与溶液间界面扩散层中的极化发展到一定程度,并且存在叔胺基团参与的可逆质子化反应的催化作用时,水解离产生的 H+和OH-除部分参与负载电流外,其余对树脂起再生作用,即“电再生”,从而使离子交换、离子选择性迁移、电再生3个过程相伴发生。EDI独特的水解离和电再生现象是其无需酸碱再生而处理废水的关键。

EDI技术主要用于超纯水的制备,近几年才开始用于处理含重金属离子废水的研究。管山等[12]采用一级两段混床EDI膜堆,以铜质量浓度50 mg/L左右的模拟酸性镀铜漂洗废水为原水,考察了电去离子(EDI)过程对酸性镀铜漂洗废水的脱盐和浓缩性能。结果表明:淡水电导率小于1μS/cm,Cu2+脱除率大于99.9%;浓水Cu2+质量浓度可达1 000 mg/L。卢会霞等[13]人以低浓度含镍废水为研究对象,对EDI设备内部构造进行了适应性改进,研究了淡水室中填充树脂的类型对EDI过程的影响。结果表明:采用改进的EDI装置处理低浓度重金属离子废水,具有运行连续高效、稳定等优点,Ni2+质量浓度由进水的50mg/L迅速降至0.1mg/L以下,并一直稳定至试验结束。

EDI技术近十年才开始在我国应用,由于其在制备超纯水时的优良效果而被应用于处理低浓度重金属离子废水领域。目前,采用EDI技术处理重金属废水的研究尚处于起步阶段,还不能满足工程的需要,而水的解离也为EDI的运行带来负面影响,即水解离产生的OH-透过阴膜进入浓室,在阴膜表面与浓缩液中富集的 Ca2+、Mg2+、HCO-3等相互结合而形成结垢,造成装置出水水质下降,能耗增加,影响过程的长期稳定运行。另外,EDI对所处理的废水进水浓度要求较高,需要经过一定的预处理使废水浓度稳定并低于其处理下限。

7 结语

目前普遍认为,单纯的将含重金属酸洗漂洗废水当作废水处理,不仅浪费资源,也不能彻底解决污染问题。经过10多年的研究,国内对其综合利用研究取得了明显成就,有些工程已投入生产运行,实现了一定的经济效益和环境效益,但有些还停留在试验研究阶段。由于近年来这种废水排放量剧增,且呈现环节多、成分复杂的特点,这些工艺在实际运行中出现了处理成本高、运行不稳定等突出问题,所以在今后的研究与应用中,以下一些问题需要考虑和解决:含重金属污泥的二次污染问题;离子交换洗脱液及树脂的再生问题;多功能组合方法和组合装置的研究与开发问题;现有酸洗工艺、电镀工艺、清洗工艺的改革问题。

含重金属酸洗漂洗废水的资源化和无害化处理,工艺首先应保证最大限度资源化,尽可能多地回收其中的有价金属和酸。

加大新技术开发力度,对原有工艺进行技术改造,以适应不同环境不同废水的共同要求;开发既能回收重金属又能净化废水的绿色工艺,实现污染物的零排放。

[1] 陈文松,宁寻安,白晓燕.废酸液的资源化处理技术[J].工业水处理,2008,28(3):20-22.

[2] 李强,回燕斌,王君芳,等.中和法处理轧钢漂洗废水的工艺研究[J].有色矿冶,2004,20(3):57-60.

[3] 蔡建平.特殊钢酸洗冲洗废水的处理及回用[J].环境工程, 1997,15(1):12-15.

[4] Venbakm C.Gopalratnam,et al.Effect of Collector Dosage on Metal Removal by Precipitation/Flotation[J].Journalof Environmental Engineering,1992,118(6):923-948.

[5] Rubio J,Schneider I A H,Aliaga W.New Processes for Heavy Metals Separation From Wastewater Streams in the Mining Industry[C]//Proceedings of Clean Technology for the Mining Industry.Chile:University of Concepción, 1996:85-98.

[6] Laxman R S,More S.Reduction of Hexavalent Chromium by Streptomyces Griseus[J].Miner Eng,2002,15(11): 831-837.

[7] 叶锦韶,尹华,彭辉,等.高效生物吸附剂处理含铬废水[J].中国环境科学,2005,25(2):245-248.

[8] Lobo-Recio,Maria Angeles,López-Delgado,et al.The Application of Ion Exchange to the Treatment of Stainless Steel Rinse Waters[C].//Global Symposium on Recycling, Waste Treatment and Clean Technology VolⅡ.USA:M inerals,M etals&Materials Society,2005:1097-1105.

[9] 苏晖,王宗仁.含磷和钒电解液漂洗水处理的工艺研究[J].林区教学,2009,149(8):119-120.

[10] Burkhard Schmidt,Ralf Wolters,Jyri Kap lin,et al.Rinse Water Regeneration in Stainless Steel Pickling[J].Desalination,2007,211(1/3):64-71.

[11] 张建龙,叶海仁,刘志明.膜分离组合工艺在电镀镍漂洗水处理中的应用[J].水处理技术,2009,35(11):114-116.

[12] 管山,王世昌.ED I回收酸性镀铜漂洗废水的试验研究[J].天津工业大学学报,2007,26(6):25-27.

[13] 卢会霞,王建友,傅学起.ED I过程处理低浓度重金属离子废水的研究[J].天津工业大学学报,2008,27(3):15-18.