L15飞机整体结构件制造变形分析与控制

2010-01-16龙国荣欧阳承马军洪都航空工业集团江西南昌330024

龙国荣 欧阳承 马军(洪都航空工业集团 江西 南昌 330024)

L15飞机整体结构件制造变形分析与控制

龙国荣 欧阳承 马军(洪都航空工业集团 江西 南昌 330024)

1 引言

随着现代飞机性能的不断提高,飞机上越来越多地采用整体结构件,如飞机的大梁、隔框、座舱骨架、壁板和复合材料结构件。这种结构件的广泛应用对飞机制造产生了深远的影响。具体包括以下几个方面:

(1) 提高了飞机的制造质量和装配协调性;

(2) 减少了装配连接件数量和飞机重量;

(3) 缩短了飞机制造周期;

(4)飞机结构效率可提高3倍以上,抗疲劳性能可提高4~6倍。

然而,整体结构件的广泛应用也给制造带来了许多的新的挑战。其中变形控制是保证整体结构件制造精度的关键环节,因为整体结构件大都结构复杂、尺寸大、制造难、生产周期长。在制造过程中,金属毛坯在切削过程常因残余应力的不均匀释放以及金属毛坯初始残余应力与切削过程中的热力耦合综合作用而产生加工变形;复合材料结构件由于模具结构形式选择不当,加温固化过程中,固化反应会带来复合材料内部温度分布不均和应力梯度,导致成型固化制件产生变形。这种制造变形会使工件难以达到设计要求,甚至成为废品。这一制造难题在飞机制造业中显得尤为突出,严重影响了整体结构件的生产效率和最终产品的精度,并影响飞机研制进度。因此,结合具体整体结构件的特点,对其制造过程产生的变形进行仿真模拟与控制,对整体结构件的制造精度的保证具有工程指导意义。

图1 整体座舱骨架结构示意图

2 整体座舱骨架

针对组合连接的座舱骨架存在刚性和密封性差等问题,根据L 15飞机座舱骨架的结构特点,采用了铝合金整体结构。其结构形式见图1.

虽然上述结构具有重量轻、抗疲劳、无接缝,而且密封性好等特点。然而,如何控制加工角度与加工范围,使得机床主轴在弧框与侧型材狭小的空间内运动而不与工件和工装夹具发生干涉,这是能否实现可加工性的先决条件,也是编程中需解决的难点。对此,我们选用了Vericu t5.4仿真软件,利用其中的机床G-CODE模块的仿真功能,针对选用的机床结构形式及参数,构建了机床模型、控制系统、刀具库和锻件毛坯模型,实现了整体座舱骨架在该机床上加工的真实仿真环境。图2为仿真切削时和机床主轴狭小空间内模拟加工的状态图。图3为实际加工的状态图。

由图2和图3可以看出,仿真加工与实际加工状态基本一致。其仿真技术的开发和应用保证了100%的加工程序的准确率,有效地避免了机床与零件和夹具的干扰,保护了机床和刀具,缩短了50%以上的制造周期,保证了零件的加工质量。

工艺方法和程序验证的同时,整体骨架的变形控制也是在加工过程中必须认真分析和对待的。大家知道,整体结构件在加工过程中产生的变形与毛坯材料、被加工零件的几何形状及刚度、工艺方法、加工设备、操作者的经验等均有关。但对于座舱骨架这种特殊的结构,主要控制以下几个方面:

(1)有效减少锻件毛坯残余应力

经分析,整体座舱骨架锻件毛坯按照常规的锻件热处理规范进行生产,其残余应力就足够使加工零件的变形达不到设计要求。为了解决这一问题,我们在锻件的热处理工艺参数上进行了优化,通过材料性能对比试验,确定了锻件的热处理工艺,使锻件的初始残余应力明显减少。

(2)合理制定加工路径

根据整体座舱骨架的结构特点,采用五轴高速数控加工是必须的,但加工路径的安排也十分关键,这是因为加工路径的不同会导致锻件毛坯内原有的残余应力释放的顺序不同。同时,随着加工过程的进行,锻件毛坯材料被切除,工件的刚度也不断在发生变化,加工过程中由于切削力和切削热的作用,会使工件产生残余应力,且路径不同与锻件毛坯中原有的残余应力耦合顺序和耦合效果也不同。这些复杂的因素共同作用,会导致同样的锻件毛坯和结构因不同的加工路径引起不同的变形。因此,我们通过分析采取先内型后外型,先端面后内面,对称性粗、半精、精加工后进行必要的时效,并根据每道工序的变形情况适时对加工路径进行调整,使加工过程中产生的变形始终保持在可控的范围。

(3)重视装夹方式的选用

座舱骨架是刚性较差的工件,夹紧力是引起零件变形不可忽视的重要因素,它会与切削力间的波动效应产生耦合作用,引起加工残余应力和工件内部残余应力的重新分布,增加零件的变形。针对工件难点部位的加工装夹和如何减小工件加工过程中的震动等主要问题,我们选用了拼装方式的组合夹具。在对弧框内型精加工时,如图4的夹紧方式,有效地减少了加工变形。

通过上述工艺流程的优化,整体座舱骨架的侧型材底面的平面度、开挡尺寸精度、型面容差均符合设计要求。加工后的整体骨架如图5。

图2 模拟加工的状态图

图3 实际加工状态图

图4 弧框内型的精加工时的夹紧方式

图5 加工后的整体骨架

3 复合材料整体翼面

为了提高复合材料结构效率和降低其制造成本,充分发挥复合材料轻量化的作用,L15飞机的垂尾、平尾以及副翼等均采用先进树脂基复合材料整体结构。其典型结构的垂直安定面主要由多梁、左右蒙皮、前缘条和蜂窝共胶接而成。外形长度为2600mm,宽度为2000mm,翼形较薄,根部最大尺寸为130mm,顶部最小尺寸为30mm,其结构形式见图6。

这种整体结构件成型的主要技术难点有:

(1)翼面对称性保证;

(2)各组件尺寸高度的协调;

(3)组件固化和二次胶接变形控制。

经分析,技术难点(1)和(2)可以采用一些物理方法给予解决,也有我们从事多年复合材料构件工程化制造的经验可循。但是对于难点(3),由于影响因素较多,除了结构设计参数中的铺层方向、形状、厚度和曲率半径外,工艺参数中的升温速率、温度的均匀性、固化压力以及模具参数中的材料种类、结构形式、模具表面状态等,均是影响固化变形的因素。具体的影响因素见图7。

图6 垂直安定面示意图

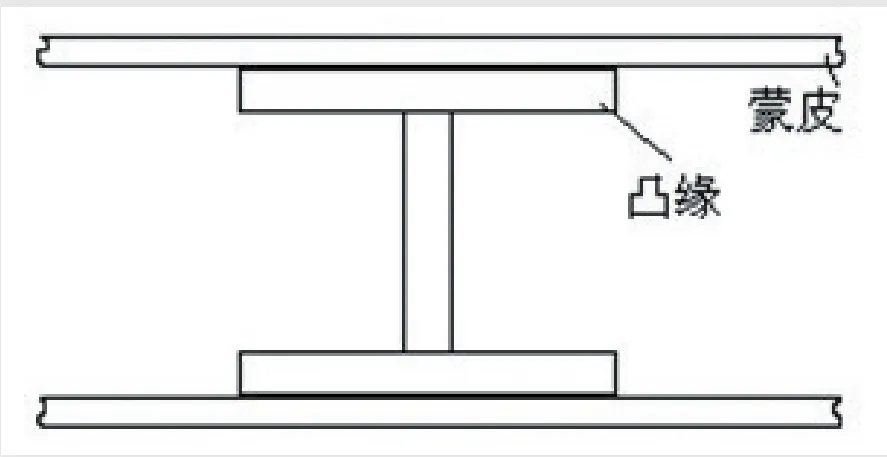

图8 工字梁凸缘回弹示意图

图7 固化变形的影响因素

图9 工字梁与蒙皮的配合示意图

图7中的因素均对最终制品的变形产生影响,但在工程上必须结合具体的结构形式,借助工程上所取得的经验,并对关键组件的变形进行仿真模拟,只有这样才能达到预期的效果。

基于中航工业洪都引进博士后对树脂基复合材料固化变形进行研究所取得的成果,结合L15飞机复合材料整体垂尾安定面的结构特点,我们对影响固化变形的主要因素进行了分析,并在制造过程中加以控制,取得了较好的效果。

3.1 工字梁回弹量的补偿

大家知道,由于复合材料层压结构件的各向异性特点,加温固化成型过程中树脂体系凝胶后,进入固化反应阶段而收缩所产生的应变在各个方向并不一致。这种不一致性,对于对称铺层且呈平板状的以及曲率很小的结构件,其应变差异一般不会导致结构件曲率的变化。而对于工字梁型结构件,这一差异将会导致凸缘部分产生较大的回弹,回弹形式见图8。

针对上述回弹的现象,除了加温固化过程严格按要求的工参数执行外,我们在产品数模的基础上建立了工艺数模,在模具参数上进行了补偿,较好的解决了工字梁凸缘的回弹现象,与蒙皮的组装间隙符合胶接的要求。具体效果见图9。

3.2 二次胶接的变形分析及控制

胶接固化变形,主要来自胶接面中的内应力,这种内应力产生的原因是胶膜在固化过程中由于体积收缩和被粘物与胶膜热膨胀系数(CTE)不同,在温度的变化下产生的收缩应力和热应力。对L15飞机复合材料垂直安定面,工字梁与蒙皮均为复合材料,前缘部位为NOMEX蜂窝芯与蒙皮的胶接,热应力引起的固化变形可以忽视不计。NOMEX胶接区与复合材料层压板胶接区在胶膜固化过程中单位体积的收缩率应该是相同的(在胶膜厚度均匀的情况下),由于这两个胶接区胶接面积的差异,对减小垂直安定面前缘的翘曲应该也是有利的。基于这种分析,我们充分利用垂直安定面所规定的外形公差,对模具型面、模具制造、外形检验架的公差进行了合理的分配与协调,精确控制固化工艺参数,有效地解决了二次胶接过程中的固化变形问题,型面外形公差满足了设计要求,最终二次胶接后的成型件见图9。

图10 二次胶接后的成型件

4 结论

(1)铝合金锻件整体座舱骨架数控加工结果表明,Vericut仿真技术的开发应用,解决了整体座舱骨架数控加工的可加工性,提高了加工效率和质量,降低了加工成本,尺寸精度满足了设计要求。

(2)针对整体座舱骨架的特点,控制锻件的初始应力、重视加工路径和装夹技术,对减少最终加工件的变形是有效的。

(3)对于L15飞机复合材料整体垂直安定面这样的结构,在重视工程经验与仿真技术相结合的同时,抓住制造过程中的主要关键点,对减少固化变形是有效的。例如模具参数的补偿量,基本控制了工字梁凸缘的回弹。

(4)复合材料整体结构件的固化变形是其经历固化过程时客观存在的。其变形程度与控制技术的手段有关。因此,只有将工程经验与分析技术有机的结合起来,才能使复合材料整体结构件固化变形减小到可控的程度。

[1] 王秋成,柯映林. 航空高强度铝合金残余应力的抑制与消除. 航空材料学报,2002,3:60-62.

[2] 成群林,柯映林,董辉跃. 航空铝合金加工中切削力的数值模拟研究.航空学报,2006,4:724-728.

[3] 宼哲军,龙国荣,万建平等.热固性树脂基复合材料固化变形研究进展.宇航材料工艺,2006,增刊I:7-11.

[4] 李君,姚学锋等. 复合材料T型整体化结构固化翘曲变形模拟. 复合材料学报,2009,1:156-161.

2010-10-12)

龙国荣,男,1950年8月出生,高级工程师,一直从事金属结构胶结和树脂复合材料专业工作。在国际、国内学术会议和学术刊物上发表论文20余篇。