基于电子鼻技术判定冷却猪肉新鲜度*

2010-01-13肖虹谢晶

肖虹,谢晶

(上海海洋大学食品学院,上海,201306)

在冷却猪肉的加工、流通和贮藏等过程中,其品质易受温度、酶、微生物等作用,出现腐败变质,且产生具有异味的挥发性代谢产物。运用电子鼻技术进行挥发性气味分析,可以客观、准确、快捷、全面地评价气味,从而判断食品的新鲜度及品质变化[1-2]。该技术已被国内外学者应用于水产品[3-4]、果蔬[1]、乳制品[5]等食品的新鲜度研究中,在猪肉新鲜度及其品质的检测中也有应用,Hansen[6]等人将生鲜猪肉制成猪肉糜糕,采用电子鼻等技术,结合多变量分析预测其终点品质。柴春祥[7]等人用电子鼻技术检测了不同实验条件下(5、15、25℃)猪肉挥发性成分随贮藏时间的变化情况。

试验中利用传感器型电子鼻技术对不同贮藏温度下的冷却猪肉进行气味分析,并结合菌落总数、挥发性盐基氮值(T-VBN)等理化指标的变化,判定冷却猪肉的新鲜程度与货架寿命,从而为监测和控制流通中冷却猪肉品质提供理论依据。

1 材料与方法

1.1 材料与仪器

试验材料:从上海市浦东新区黄路屠宰场无菌操作取常规屠宰后内部无污染的猪后腿肉,修去皮、骨、筋腱,无菌薄膜包装后置于0~4℃冷却24 h。

试验所用仪器:电子鼻系统(Alpha FOX4000,法国);自动凯氏定氮仪(FOSS KEJET 2300,瑞士);冰箱(BCD-191GNS(E),韩国);酸度计(赛多利斯pH-10,德国);洁净工作台(VS-1300L-U,苏州);全自动立式电热压力蒸汽灭菌器(YXQ-LS-SⅡ,上海);电热鼓风干燥箱(DHP-9162,上海);数控精密恒温水浴锅(SJH-4S,宁波)。

1.2 试验方法

1.2.1 样品处理

将冷却肉分割后在冰水中清洗,并在干燥的冰上沥干后装入已灭菌的培养皿中,分别放置于277、283 K的恒温冰箱中贮藏。

277 K 条件下,在1、3、5、7、8 d 取样;283 K 条件下,在1、2、3、4、5 d 取样,分别进行感官评定、pH 值、菌落总数、挥发性盐基氮(T-VBN)值的测定以及电子鼻分析。

1.2.2 感官评定

由有丰富经验的7人评定小组通过肉的颜色、气味与质地,评价肉的新鲜程度。

1.2.3 pH值测定

参考《肉类工业手册》[8],取肉样10g剪碎,置于烧杯中,加入蒸馏水90 mL,浸泡30 min,不时搅拌,然后过滤于另一烧杯中备用,再用pH计测定。判定标准:一级鲜度pH值5.8~6.2,二极鲜度pH值6.3~6.6,变质肉pH值6.7以上。

1.2.4 菌落总数的测定

按 GB-T4789.2 -2003[9]的方法进行操作,结果以lg(CFU/g)表示。根据我国冷却猪肉的农业行业标准[10],菌落总数 ≤1 × 106CFU/g,即 ≤6.00lg(CFU/g),超过该数值即为变质肉。

1.2.5 挥发性盐基氮(T-VBN)的测定

利用自动定氮仪测定,参考邓辉萍[11]的方法并略有修改。准确称取绞碎的猪肉10 g于900 mL消化管中。设置吸收液为30 mL,自动加蒸馏水为80 mL,加碱量为0 mL,模式为safe,蒸馏体积。在装有样品的消化管瓶中加入1 g氧化镁粉末,迅速放入自动定氮仪,关上安全门,仪器自动蒸馏、吸收、滴定和计算。根据我国冷却猪肉的农业行业标准[10],挥发性盐基氮≤15 mg/100 g,超过该数值即为变质肉。

1.2.6 电子鼻分析

1.2.6.1 电子鼻系统

由18根金属氧化物传感器(MOS)阵列、顶空自动进样装置(HS100)和数据处理等部分组成。1.2.6.2 样品准备

称取2g搅碎的肉样装入10 mL小瓶,加盖密封,每个样品制备重复5次。

1.2.6.3 电子鼻检测的分析参数(传感器的响应值在0.3以上)

(1)顶空产生参数:产生时间600s;温度42℃;振荡速度500 r/min。(2)顶空注射参数:注射体积2 000 μL;注射速度 2 000 μL/s;(3)获取参数:总获取时间120 s;获取间隔时间1 s;获取延滞时间300 s。

1.3 数据分析

利用Excel 2007对猪肉理化指标进行分析;利用电子鼻系统自带的Alphasoft11.0统计分析软件对采集的冷却猪肉样品的数据信息进行多变量统计分析,包括:主成分分析(principal component analysis,PCA)与判别因子分析(discriminate factorial analysis,DFA)。通过统计学分析,可以获得冷却猪肉贮藏于不同温度下气味随时间变化的相关信息。

1.3.1 主成分分析

主成分分析是化学计量学中最古老和最著名的技术之一,是一种包含了向量分析和相关矩阵的分类技术。PCA法可以将高维数据投影到一个包含原空间大部分信息的低维空间,通过建立有良好可视性的2D/3D图表,可以最大限度地展示数据间的差异性。第一主成分(PC1)代表主要差异,PC2和PC1垂直,代表了一些剩余差异[12]。

1.3.2 判别因子分析

判别因子分析是一种用于气体分类的线性技术,在进行了PCA分析后,通过对传感器响应信号数据进一步优化区分处理,可以在尽可能地扩大不同类数据间的差异性的同时缩小同类数据间的差异性。

2 结果与讨论

2.1 冷却猪肉在不同贮藏温度下货架寿命终点的确定

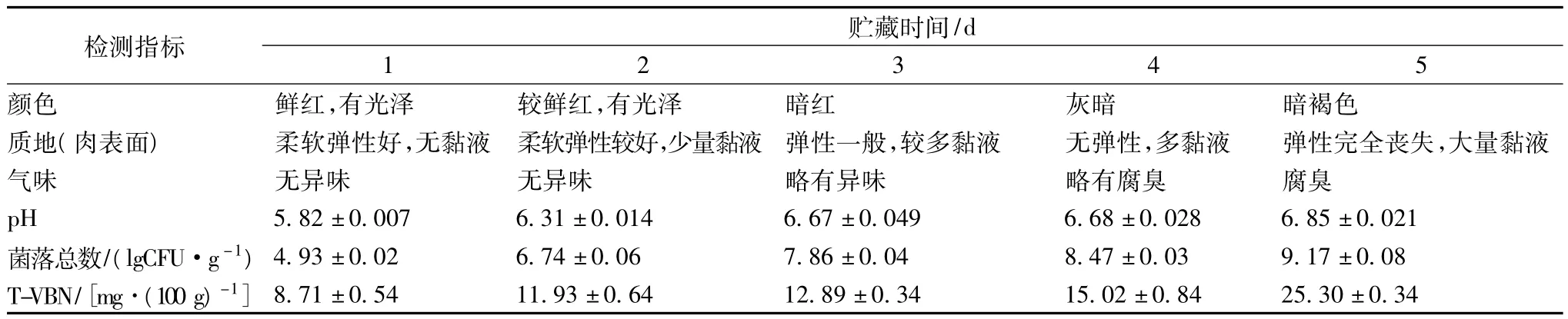

从表1可以看出,贮藏在283 K的冷却猪肉,pH值、菌落总数值与T-VBN值均呈现增长的趋势。到第2天,pH值达到6.31,符合二级鲜度标准[8],同时菌落总数值从4.93 lg(CFU/g)增长到6.74 lg(CFU/g),超过农业行业标准[10]中规定的6.00 lg(CFU/g)的限定值;到第4天,T-VBN值达到15.023 8 mg/100 g,也超过该标准中规定的15 mg/100 g的限定值。到第3天样品略微散发出异味,开始出现腐败现象。因此,综合所有指标,贮藏在283K条件下冷却猪肉的货架期为2 d。

表1 283K下冷却猪肉各指标变化(平均值±标准差)

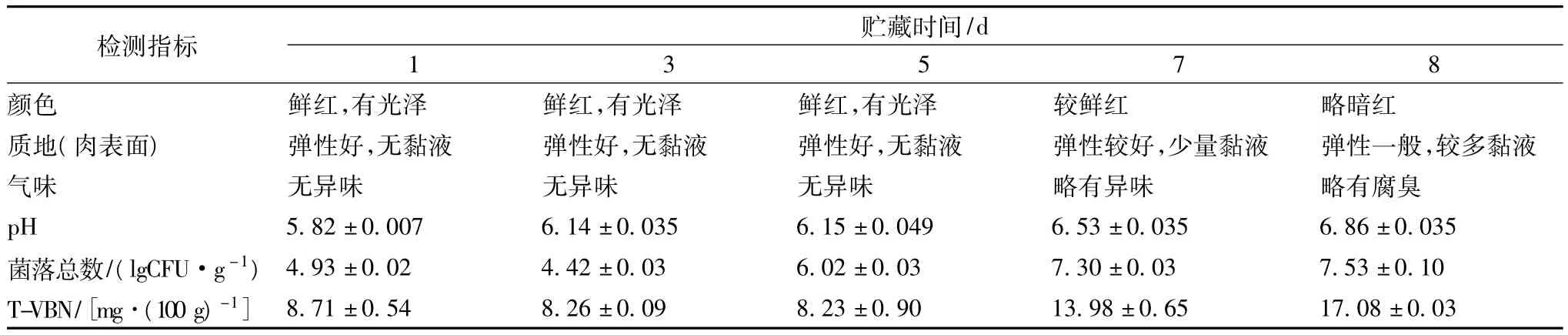

由表2发现,在第5天,pH值达到6.15,符合二级鲜度标准,同时菌落总数值达到6.02 lg(CFU/g),超过6.00 lg(CFU/g)的限定值;T-VBN值在第8天达到17.079 5 mg/100 g,也超过15 mg/100 g的限定值。结合感官指标的结果,到第7天样品略微散发出异味,开始出现腐败现象。因此贮藏在277 K条件下冷却猪肉的货架期为5 d。贮藏在277 K条件下冷却猪肉的各项指标与贮藏在283 K下的样品有着相同的变化趋势,均呈现增长趋势。

表2 277 K下冷却猪肉各指标变化(平均值±标准差)

2.2 冷却猪肉的PCA分析

由图1可以看出,贮藏于283、277K温度条件下冷却猪肉的PCA图是不同的,随着贮藏时间的延长,冷却猪肉的挥发性气味发生变化。由图1-a可以看出,贮藏于283 K温度下冷却猪肉样品的第一主成分(PC1)贡献率达92.547%,PC1与PC2累积贡献率达99.639%,贡献率越大,说明主成分可以较好地反映原始高维矩阵数据的信息。从图1-a中的箭头趋势可以看出,随着贮藏时间的延长,样品气味变化沿PC1轴向左,沿PC2轴先向上、后向下分布。显然,3d是气味突变点。这可能是由于在贮藏过程中,样品挥发性气味物质不断地释放,在贮藏了3d后气味变化更加显著而导致的。

由图1-b可以看出,贮藏于277K下的PCA图中PC1贡献率达到了97.181%,PC1与PC2贡献率之和达到了99.211%。从图1-b中箭头趋势可以看出,随着贮藏时间的延长,样品气味变化先沿PC1轴向左,PC2轴向下;后沿PC1轴向右,沿PC2轴向下分布,显然,5d是气味突变点。通过PCA分析可得,电子鼻可以区分283K与277K温度条件下贮藏不同时间的冷却猪肉气味。

图1 贮藏于283 K(a)、277 K(b)下的冷却猪肉挥发性气味在不同贮藏时间内的PCA图

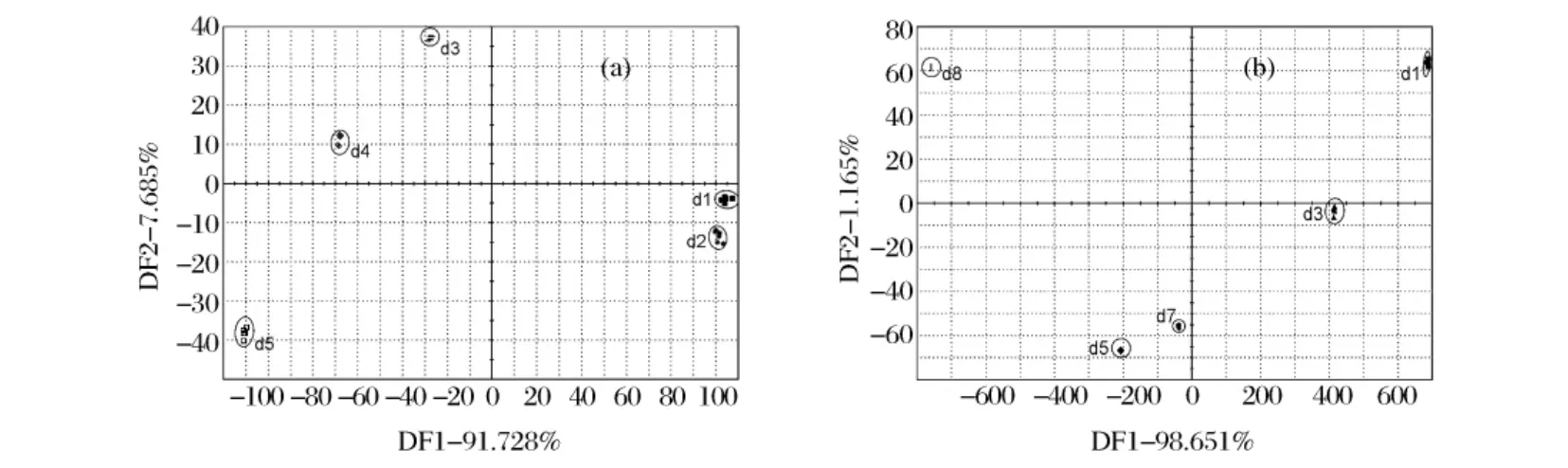

2.3 冷却猪肉的DFA分析

在图2-a中,第一判别因子(DF1)与第二判别因子(DF2)累计贡献率为99.413%。从DFA图谱上可以看出在1、2 d的气味分布较集中,到3 d气味分布方向发生明显变化,2 d和3 d是气味分布发生变化的时间拐点,较之PCA分析,补充了气味分布变化的时间拐点2 d。由于DFA分析是在PCA分析的基础上对传感器响应信号数据进一步优化区分处理,因此选择2 d作为283 K条件下气味分布变化的时间拐点。从图2-b的DFA图谱上可以看出,DF1与DF2的累计贡献率达到99.816%,贮藏了5 d后气味分布发生急剧变化,存在气味分布变化的时间拐点5d。由冷却猪肉的DFA分析可见,贮藏温度越高,气味分布变化的时间拐点出现得越早;对比PCA分析,气味分布发生变化的时间拐点有着一致性,且DFA分析可以进一步扩大气味差异的显著性。故可以将此时间拐点作为气味变化的切分点。取第2天和第5天分别作为283、277 K贮藏条件下冷却猪肉气味变化的切分点。

2.4 气味指纹图谱判定冷却猪肉新鲜度

从表1、表2得出,贮藏在283、277 K条件下冷却猪肉的菌落总数值分别在第2天和第5天达到新鲜度指标的限值,是货架寿命终点。与电子鼻PCA与DFA结果比较后发现,冷却猪肉挥发性气味的变化与品质理化指标的变化有一定的相关性,贮藏在283、277 K条件下冷却猪肉气味变化的切分点分别是第2天和第5天。显然,冷却猪肉气味分布发生变化的时间拐点与其货架寿命终点时间一致。说明通过电子鼻PCA和DFA分析得到的气味指纹图谱能够较好地判定冷却猪肉的新鲜程度,且随着贮藏温度与贮藏时间的变化,与理化品质变化有着一致性。因此可以应用电子鼻分析技术,通过电子鼻PCA与DFA建立的气味指纹图谱对冷却猪肉的新鲜程度与货架寿命做出很好的判断。

图2 贮藏于283 K(a)、277 K(b)下的冷却猪肉挥发性气味在不同贮藏时间内的DFA图

3 结论

在不同贮藏温度下,利用电子鼻技术并结合理化指标,对猪肉挥发性气味及理化指标随着贮藏时间的变化进行了分析。结果表明:(1)通过电子鼻的PCA与DFA,取第2天和第5天分别作为283、277 K贮藏条件下冷却猪肉气味变化的切分点。(2)由理化和感官指标判定的贮藏在283、277 K条件下冷却猪肉的货架寿命终点时间分别是2天和5天。(3)冷却猪肉气味分布发生变化的时间拐点与其货架寿命终点时间一致。因此可以应用电子鼻技术,通过PCA与DFA建立的气味指纹图谱对冷却猪肉的新鲜程度与货架寿命做出很好的判断。本研究为今后将气味识别技术用于冷却肉货架期的实时检测奠定了一定的基础。

[1] 张晓华,张东星,刘远方,等.电子鼻对苹果货架期质量的评价[J].食品发酵与工业,2007,33(6):20 -23.

[2] 海铮.基于电子鼻的牛肉新鲜度检测[D].杭州:浙江大学,2006.

[3] 张军,李小昱,王为,等.电子鼻检测鲢鱼新鲜度的试验参数优化[J].农业机械学报,2009,40(4):129 -132.

[4] Limbo S,Sinelli N,Torri L,et al.Freshness decay and shelf life predictive modelling of European sea bass(Dicentrarchus labrax)applying chemical methods and electronic nose[J].LWT-Food Science and Technology,2009(42):977-984.

[5] Labreche S,Bazzo S,Cade S,et al.Shelf life determination by electronic nose:application to milk[J].Sensors and Actuators B,2005,106:199-206.

[6] Hansen T,Petersen M A,Byrne D V.Sensory based quality control utilizing an electronic nose and GC-MS analyses to predict end-product quality from raw materials[J].Meat Science,2005(69):621 -634.

[7] 柴春祥,杜利农,范建伟,等.电子鼻检测猪肉新鲜度的研究[J].食品科学,2008,29(9):444 -447.

[8] 南庆贤.肉类工业手册[M].北京:中国轻工业出版社,2003.

[9] GB/T 4789.2-2003.食品中细菌总数的测定方法[S].

[10] NY/T632-2002.中华人民共和国农业行业标准冷却猪肉[S].

[11] 邓辉萍,林凯,张红宇,等.肉类中的挥发性盐基氮的自动定氮仪快速测定法[J].职业与健康,2005,21(6):838-839.

[12] 张晓敏,朱丽敏,张捷,等.采用电子鼻评价肉制品中的香精质量[J].农业工程学报,2008,24(9):175 -178.