合金钢齿轮制造过程中磨削裂纹的预防措施

2010-01-10黄志辉

黄志辉

(苏州工业园区职业技术学院,江苏 苏州 215000)

合金钢齿轮制造过程中磨削裂纹的预防措施

黄志辉

(苏州工业园区职业技术学院,江苏 苏州 215000)

分析了合金钢齿轮磨削裂纹产生的原因,归纳了齿轮渗碳淬火和磨削工艺过程中容易导致磨削裂纹产生的诸多因素,并针对这些因素,提出了解决问题的措施。

合金钢齿轮;磨削裂纹;预防措施

在机械传动设备中,20CrMnTi合金结构钢由于具备较好的机械性能,被普遍作为重载传动齿轮的材料。通过锻造、正火、粗加工、退火、齿形加工、渗碳淬火、磨齿等一系列工序,最终制造出合格的齿轮。然而,实际生产制造过程中,有时因钢件热处理或磨削工艺处理不当,齿轮表面时常会出现磨削裂纹现象,影响了生产的顺利进行。

1 磨削裂纹产生的原因分析

所谓磨削裂纹,是指齿轮经磨削后,在齿轮表面产生细而浅的裂纹,这些裂纹大多垂直于磨削方向,有时候,也有呈龟裂状的细小裂纹,裂纹深度大约在011~012mm之间。齿轮表面出现裂纹,其实质是齿轮表面产生了过大的应力,当这些内在应力超过了材料强度的极限时,就会产生裂纹。

1.1 齿轮表面渗碳淬火工艺不当导致的裂纹

为达到齿轮的机械性能及表面硬度和耐磨性需求,20CrMnTi合金结构钢齿轮需经过渗碳淬火工艺过程,渗碳淬火工艺过程不当,会给齿轮磨削裂纹的产生带来隐患。

1.1.1 渗碳 表面渗碳常用气体渗碳工艺,即将工件装入密封的井式气体渗碳炉中,加热至900~950℃,采用液体碳氢化合物滴入渗碳炉中,使加热后分解出活性碳原子,深入工件表面。渗碳过程中,加热温度高,则渗碳速度就快,扩散层的厚度也大,但温度过高会引起奥氏体晶粒粗大,淬火后,形成粗大的针状马氏体,使材料变脆,磨削时容易发生脆裂。另外,渗碳含量的大小,对齿轮的磨削裂纹也会有影响,当含碳量高于112%,相应组织中便形成网状或尖角状碳化物,残余奥氏体较多,过多而且分布不良的碳化物在磨削中会发生脆裂而形成裂纹,大量的残余奥氏体在磨削过程中,由于受挤压力的作用,会发生马氏体转变而形成局部体积膨胀,同时又在磨削热的作用下引起收缩,最后形成拉应力导致裂纹产生。

1.1.2 淬火 淬火温度过高,也会使齿轮表面形成粗针马氏体,由于粗针马氏体脆性高,磨削时就容易产生脆裂。

1.1.3 低温回火 为使齿轮表面获得较高的硬度和耐磨性,同时改善心部组织,渗碳淬火后要进行低温回火处理,但如果回火不足,齿面磨削时,一旦温度达到200~300℃,工件中残留奥氏体就转变为二次淬火组织,其体积膨大,形成内应力,导致裂纹产生。

1.2 齿轮表面磨削工艺不当导致的裂纹

磨削工艺不当,会产生较大的磨削热,磨削热会导致磨削裂纹的产生。据有关实验资料显示,齿轮表面磨削时,当砂轮线速度为V=18m/s,磨削深度t=0105mm时,磨削区的温度达900~1100℃,这个温度,足以使齿面金相组织发生变化,产生内应力,导致表面裂纹产生。在湿磨状态下,如果冷却程度得不到保证,依然会产生磨削裂纹。当工件表面温度达到150~200℃时,因表面马氏体分解,表面就因受到拉应力而开裂,裂纹状态与磨削方向垂直。当工件表面温度达到200℃以上时,因表面产生索氏体或托氏体,使表面拉应力超过脆断抗力而出现龟裂现象。当表面温度达到820℃以上时,就形成了淬火马氏体,则其组织应力导致了磨削裂纹的产生。实际制造过程中,磨削热得不到控制的原因大致有如下三个方面。

1.2.1 冷却不充分 齿轮表面磨削,必须使用润滑冷却液,润滑冷却液一方面带走磨削热,起到降低磨削区温度的作用,另一方面,起到润滑和冲洗作用。但由于市场上润滑冷却液种类繁多,不同润滑冷却液的渗透性和润滑性等特性差别较大,因此,如果润滑冷却液使用不当,磨削热就得不到理想的控制。

1.2.2 砂轮不合适 砂轮的硬度和粒度对磨削热的产生影响较大,砂轮太硬,自励性就差,磨削过程中砂粒间的空隙易被磨屑堵塞,且不易脱落,使磨削接触面积增大,磨削热增加;砂轮粒度越小,砂轮与工件的接触面积也相对增大,也会增加磨削热。

1.2.3 磨削用量不合理 磨削用量指磨削速度、磨削深度和进给量,过大的磨削用量,使磨削力增大,砂轮与工件表面的摩擦力随之增大,无疑会使磨削热增加。

2 磨削裂纹产生的预防措施

针对磨削裂纹产生的原因,应在齿轮渗碳淬火和磨削工艺方面,采取相应措施,以防止磨削裂纹的产生。

2.1 合理使用渗碳淬火工艺

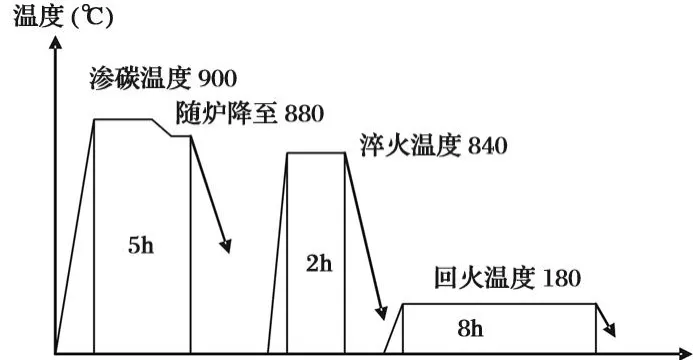

2.1.1 合理渗碳 由于过高的渗碳温度,磨削时容易发生脆裂,所以渗碳温度达到900℃即可。当炉内温度降至880℃时,将工件取出缓冷。炉内渗碳时,严格控制液态碳氢化合物的滴入量和滴入速度,渗碳层表面的含碳量以0185%~1105%为好。

2.1.2 渗碳后淬火 淬火温度不宜过高,为得到零件较好的心部和表层组织,可采用重新加热淬火工艺,淬火温度在800~850℃之间。

2.1.3 低温回火 淬火后,采用低温回火工艺,将工件加热至180℃,保温8h,然后空冷。如此低温回火后的工件,一方面起到了减少淬火应力和提高工件韧性的功效,另一方面,有利于防止工件表面磨削时产生的热量,引起表面马氏体收缩而带来的应力,减少了磨削裂纹出现的可能性。

图1 20C rM nTi齿轮渗碳淬火工艺曲线示意图Fig11 20CrMnTi gear carburizing and quenching process drawing

2.2 合理使用磨削工艺

2.2.1 合理冷却 齿轮表面磨削,应采用湿磨法,选择合适的润滑冷却液,尽量减小磨削热,实现低温状态下磨削。实践表明,使用普通水溶性冷却液时,磨削表面易出现网状裂纹,而采用油性含硫极压磨削液时,由于极压添加剂与金属表面起作用,形成一层牢固的润滑膜,在磨削界面的高压下有良好的润滑和抗粘着性能,一般不会产生磨削裂纹。因此,齿轮表面磨削,宜使用硫化极压乳化油类润滑冷却液。有实验表面,使用低标号机油也有较好的冷却润滑效果,但10号机油易产生泡沫,用20号机油比较理想。值得特别注意的是:在使用润滑冷却液冷却时,要有足够的流量和压力,保证磨削区充分冷却并及时冲掉粘附在砂轮上的切屑。

2.2.2 砂轮选择 20CrMnTi材料表面渗碳淬火后,硬度可达HRC60左右,为了避免砂粒磨钝而产生的磨削热,砂轮硬度宜软一些,按照磨具硬度等级,选用中软砂轮比较适宜,以便磨钝的砂粒及时脱落,减少砂轮与工件的摩擦力,利于保持砂轮的自锐性。同时,砂轮粒度不宜过细,细粒砂轮容易被堵塞,磨削时产生较大的热量,使工件表面层容易出现烧伤及裂纹,砂轮粒度粗一些,冷却条件也可以改善一些,以减少工件的发热量,如果表面精度要求较高,也只有在最后精磨时,才可考虑用粒度号较高的细砂轮磨削。

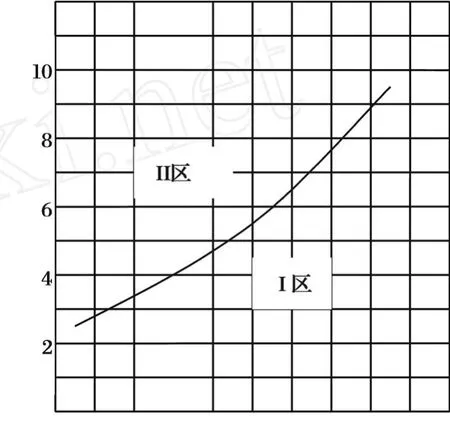

2.2.3 合理使用磨削用量 使用适当的磨削用量,尽可能减少因过大的磨削用量而产生的磨削热。特别是磨削深度不宜过大,砂轮转速不宜过高,推荐选择的砂轮转速在25m/s左右,齿轮模数较大时,砂轮转速可适当提高,反之,要适当降低砂轮转速。实验数据表明,20CrMnTi钢齿轮,工件模数与砂轮线速度的无磨裂临界比曲线如图2所示,曲线右下方Ⅰ区为容易出现磨裂的危险区,曲线左上方Ⅱ区为安全区。磨削深度也要合理控制,粗磨时,推荐磨削深度在0102~0103mm之间,精磨时,推荐磨削深度在0101mm左右。

3 结 论

如上所述:为尽量减少齿轮磨削裂纹的产生, 20CrMnTi合金钢齿轮制造过程中,应该特别关注渗碳淬火和磨削工艺。在渗碳淬火工艺过程中,注意保持适当的渗碳温度和液态碳氢化合物的滴入量,渗碳层表面的含碳量可控制在0185%~1105%范围内,并应控制好渗碳后淬火和低温回火的温度和时间;在齿轮磨削过程中,推荐使用的润滑冷却液为硫化极压乳化油类润滑冷却液或20号机油,并合理使用砂轮和切削用量。

图2 工件模数与砂轮线速度的无磨裂临界比曲线Fig12 The critical ratio curve of the gear modulus and the grinding wheel linear velocity without grinding crack

[1] 《机械工程手册》编辑委员会1机械工程手册[M]1北京:机械工业出版社,19811

[2] 《金属机械加工工艺人员手册》修订组1金属机械加工工艺人员手册[M]1上海:上海科学技术出版社,19871

[3] 邓文英1金属工艺学[M]1北京:人民教育出版社,19811

[4] 钱玖娟1渗碳淬火钢齿轮磨削裂纹及其消除[J]1科学之友,2008(18):361

The Preventive Measures of Alloy Steel Gears Grinding Cracks in the Manufacturing

HUANG Zhihui

(Suzhou Industrial Park Vocational Technology Institute,Suzhou 215000,China)

The paper analyzed the reason of alloy steel gears grinding cracks,summed up many factors which affected grinding cracks easily in the process of the gear carburizing quenching and griding and pro-posed some measures to solve the problem.

alloy steel gear;grinding crack;prevention measures

TG 61

A

1671-7880(2010)05-0059-03

2010-08-10

黄志辉(1963— ),男,江苏苏州人,副教授,高级工程师,研究方向:机械制造。