碳/碳复合材料致密化影响因素的研究进展

2010-01-09刘秀军胡子君李同起

刘 锦,刘秀军,胡子君,李同起

(1.天津工业大学环境与化学工程学院,天津 300160;2.航天材料及工艺研究所先进功能复合材料技术国防科技

重点实验室,北京 100076)

碳/碳复合材料致密化影响因素的研究进展

刘 锦1,刘秀军1,胡子君2,李同起2

(1.天津工业大学环境与化学工程学院,天津 300160;2.航天材料及工艺研究所先进功能复合材料技术国防科技

重点实验室,北京 100076)

综述了致密化方法、碳纤维表面改性、基体碳前驱体、添加剂及碳纤维编织结构在C/C复合材料制备过程中对C/C复合材料致密化的影响.

碳/碳复合材料;致密化;表面改性;基体碳前驱体

碳纤维增强碳基体复合材料简称碳/碳(C/C)复合材料,它是由碳纤维或织物、编织物等增强相与碳基体相组成的具有复合结构的一种材料[1].这种完全由人工设计、制造出的纯碳元素构成[2]的复合材料具有低密度、高强度、低烧蚀率、高抗热震性、低热膨胀系数、冷湿膨胀、良好的抗疲劳性能、优异的摩擦磨损性能、生物相容性、以及在2 000℃以内时强度和模量随温度升高而增加[3-4]、对宇宙辐射不敏感及在核辐射下强度增加等[5-7]性能,使C/C复合材料在航天航空、核能、冶金、汽车、医疗和体育用品等方面有着广泛用途[8-9].C/C复合材料性能不仅与增强体碳纤维和基体碳的性能有关,而且与增强体和基体碳的界面粘接强度也有很大关系,良好的界面结合能有效地传递载荷,提高复合材料的力学性能,从而有利于提高导热性能. C/C复合材料是由两种不同形态的碳(基体碳和增强体碳纤维)组成的,其制备主要包括碳纤维预制体的制备、致密化、热处理、机械加工和质量检测,其中致密化是影响C/C复合材料性能的重要因素.本文着重介绍了在C/C复合材料制备过程中,致密化方法、碳纤维表面改性、基体碳前驱体、添加剂及碳纤维编织结构对C/C复合材料致密化的影响.

1 致密化工艺的影响

致密化工艺过程是指向预制体内引入基体碳的过程,实质是利用气相或者液相基体前驱体的可流动性,使其充满碳纤维预制体孔隙中,再经高温或高压等工艺处理,使基体前驱体转化为高质量的基体碳沉积在碳纤维上,并填满其周围的空隙,以获得结构、性能优良的C/C复合材料.目前,普遍使用的致密化工艺[10]主要有液相浸渍法、化学气相沉积(CVD)或化学气相渗透(CVI)法.

液相浸渍法是制备C/C复合材料的一种较为经济、简单的工艺.液相浸渍就是把预制体浸渍在液相浸渍剂中,利用可流动的液体碳前驱体对碳纤维预制体进行反复浸渍,然后再经碳化和石墨化,以获得致密的基体碳.其工艺流程如图1所示.

图1 液相浸渍工艺流程图Fig.1 Process flow diagram of liquid impregnation

该法的优点是采用常见的模压和加压粘结技术,容易制得致密、均匀和尺寸稳定的制品;缺点是工艺复杂,需要反复浸渍.CVI是把碳纤维预制体置于专用的CVI炉中,将碳氢化合物气体通入CVI炉反应区,在一定炉压和温度下,使这些气体发生一系列的分解、聚合、再分解反应,最后生成碳沉积在碳纤维预制体的孔隙中,达到致密化效果.该法的优点是工艺简单、坯体的开口孔隙很多,增密的程度便于精确控制,易于获得性能良好的C/C复合材料;缺点是制备周期太长,生产效率很低,成本高.

为了实现C/C复合材料的快速增密,进一步降低材料成本,国内外许多学者一直致力于新工艺的研究.液相浸渍中为了得到高密度的C/C复合材料,文献[11]发展了高压浸渍的方法,在高压条件下浸渍3次的效果可达常压5次浸渍效果.为了让材料达到预期的密度和必要的性能,采用多次重复浸渍和碳化致密化工艺,发展了热等静压浸渍-碳化工艺,该技术可有效防止沥青被热解产生的气体挤出孔隙外,提高了致密化效果.文献[12]报道了经过4次浸渍-碳化后复合材料的密度达到1.6~1.7 g/cm3,且提高压力(1~10 MPa)可增加密度.

CVI技术是在航空航天对高温结构材料需求的情况下发展起来的,目前国内大多还是采用等温化学气相沉积(ICVI)和早期的热梯度CVI.但它们普遍存在周期长、消耗高(主要是气源)、利用率极低等问题.西北工业大学张守阳等[13]在强迫流动热梯度化学气相渗透(FCVI)的基础上提出了限域变温强制流动化学气相渗透法(LTCVI),其主要思路是对预制体实行有限区域递进控温方式,在保持工艺自由化特性的基础上增加致密化进程控制手段,很好地控制了致密化过程.西北工业大学采用该项技术,利用自行设计制造的专用CVI设备沉积8~10 h,使制件密度可达1.70 g/cm3以上,而且制件内部均匀性大大高于ICVI工艺,由此可把制备周期缩短4/5以上.此外,为克服FCVI在致密化后期因为前驱体热端面的优先沉积而产生气流阻塞现象,西北工业大学还提出了脉冲FCVI工艺[14],并采用此工艺经过1 000~1 250℃,10 h致密化,2 300℃热处理后,使C/C复合材料的密度可达1.7 g/cm3.电热解液气相沉积法属冷壁热梯度化学液气相渗透法,本方法可将多孔碳坯体在2.5 h内致密到密度达1.74 g/ cm3以上.所制成的C/C复合材料成本低,摩擦磨损性能满足刹车片材料的要求,是一种很有开发价值的C/ C复合材料的致密方法[15].

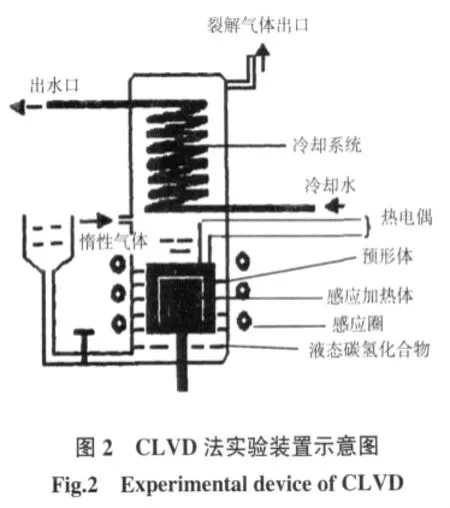

法国原子能协会(CEA)的科研工作人员提出了快速化学液-气相法(chemical liquid-vapor deposition,简称CLVD)致密C/C复合材料的新概念,被认为是C/C复合材料制造工业的一次革命[16-17].图2为CLVD法的实验装置示意图,其主要工艺过程是把碳纤维预制体浸渍于液态烃(如环戊烷、环己烷、煤油等)内,将整个系统加热到沸点,气态烃渗入到预制体内,从内到外沉积热解碳,可在很短的时间内完成C/C复合材料的致密化[18].

国内已有多家单位初步研究了CLVD工艺及其原理[19-20],认为CLVD快速沉积的原因[21]有以下几方面:一是整个沉积周期内预制体始终完全浸泡在液体前驱体里,避免了气体反应物扩散慢这一限制因素;二是沉积过程受化学反应动力学控制,从根本上加快了反应速度;三是预制体内大温度梯度的形成,保证沉积首先在小区域内进行和完成,然后逐步往外推移,从而使整个致密过程一次完成不需中间停顿.文献[22]研究了此工艺,发现沉积时间3 h内可获得密度达1.74 g/cm3的C/C复合材料,所用预制体为环形碳毡制件(160 mm×80 mm×10 mm),以液态低分子有机物(CYH和KEE)作为前驱体.研究表明在900~1100℃沉积温度范围内,碳纤维表面最大沉积速率为64μm/h,比等温CVI的沉积速率(0.1~0.25 μm/h)快2个数量级以上.

2 碳纤维表面改性的影响

C/C复合材料的力学性能主要取决于基体材料的力学性能、纤维的力学性能、纤维的表面性能和纤维与基体的结合性能以及界面应力的传递方式,而后两点与碳纤维的表面性能密切相关.研究[23]表明,未经表面处理的碳纤维具有以下的缺点:①表面光滑、惰性大、比表面积较小,边缘活性碳原子数目也少,因而表面能低;②接触角大,表面呈现憎液性,反应活性低,致使其与沥青(或树脂)基体粘结性差,界面孔隙多;③高温抗氧化性也较差.因此,需要对碳纤维进行表面改性,以增加其表面活性,提高沥青(或树脂)对碳纤维的粘结,减少碳基体和碳纤维之间的孔隙.碳纤维表面化学形态是影响碳纤维与基质间界面粘结的关键因素之一,它极大地影响着复合材料的力学性能.为了提高碳纤维的表面化学反应性、增强碳纤维表面与碳基质的结合能力,进而提高C/C复合材料的性能,对碳纤维进行表面处理是很有必要的.表面处理的目的[24-25]是清除表面杂质、在CF表面形成微孔或刻蚀沟槽、增强碳纤维与基体碳的结合能力、提高C/C复合材料的强度以及改善其他性能.

国内外对碳纤维的表面改性研究非常活跃,目前改性的方法有:①氧化处理;②表面涂层处理;③等离子处理.其中,氧化处理包括:气相氧化、液相氧化和电化学氧化.表面涂层处理包括:气相沉积处理、表面电聚合、偶联剂涂层、聚合物涂层和表面生成晶须法.翟更太等[26]利用硝酸对碳纤维进行表面氧化处理,考察了不同处理时间、温度和浓度对碳纤维力学性能和C/C复合材料的抗弯强度的影响,提出了适宜的表面氧化处理条件.刘皓等[27]采用CVI涂层和400℃空气氧化技术对碳纤维进行表面处理,研究了两种表面处理方法对2D中间相沥青C/C复合材料的组织结构和弯曲性能的影响,结果表明CVI涂层表面处理的C/C复合材料内部形成了多层次的界面,即纤维与热解碳、热解碳与沥青碳、沥青碳与沥青碳之间的界面,材料在断裂破坏过程中,主要发生基体内聚破坏;400℃空气氧化表面处理的C/C复合材料内部有纤维与沥青碳、沥青碳与沥青碳之间的界面,材料在断裂破坏过程中发生混合破坏的形式,即基体内破坏和界面粘结破坏同时发生.Jones等[28]研究了空气、氨、氮等离子体处理碳纤维的表面官能团的变化,发现空气等离子处理后纤维表面的氧含量明显增加,氨、氮等离子处理后纤维表面的氮含量增加,通常情况下采用活性气氛处理效果更好,而且可以缩短处理时间.Fukunaga等[29]认为等离子体处理是一种比较剧烈的处理方法,会引起碳纤维基平面中六元芳香环的断裂,产生更多的活性表面积,可大幅度提高碳纤维和树脂之间的粘结强度.

3 基体炭前驱体的影响

C/C复合材料致密化工艺决定基体前驱体的类型,C/C复合材料的制作工艺主要有两种:化学气相沉积CVI法和液相浸渍-碳化法.化学气相沉积法采用碳氢化合物的气相裂解直接沉积碳的方式,主要用的前驱体有丙烯、甲烷和甲苯等[30-31].徐国忠等[32]比较了甲烷和丙烯前驱体对致密化的影响,发现从甲烷和丙烯的分子量对扩散系数影响的角度分析以及致密化速率和密度分布的结果看,作为制备C/C复合材料的前驱体,甲烷优于丙烯;从甲烷和丙烯热解化学和动力学角度分析,因为甲烷比丙烯稳定,热解过程比较温和,所以采用甲烷更容易控制C/C复合材料的组织结构,而采用丙烯作为前驱体,组织结构控制相对较难一些.

液相浸渍法中目前主要有2种浸渍剂:沥青类和树脂类.树脂类浸渍剂与纤维孔壁的粘结性不佳,高温处理后,形成的碳相与孔壁不接触,仅仅填充孔中心,且其碳化后形成的是玻璃碳,难以石墨化.而沥青可很好地润湿纤维孔壁,碳化后残留的碳沿孔壁收缩,由于它在流动和变形时不会破坏碳纤维的排列结构,同时也很容易渗入碳纤维织物中,因此沥青是一种很好的浸渍剂,目前已被广泛应用.为提高沥青的浸渍效率,国内外许多学者对煤沥青的改性进行了深入的研究,其目的主要有2个:一是提高碳化后的残炭率;二是降低浸渍时的粘度,提高熔融沥青的流动性.采用低压浸渍-常压碳化的致密化工艺[33]研究4种不同软化点的浸渍剂沥青对C/C复合材料致密化效果的影响,发现同中温沥青相比,改质沥青浸渍剂的特性组分含量、结焦值以及化学组成都呈现出有利于增强C/C复合材料致密化效果的变化,采用改质沥青浸渍剂,4次常压碳化,密度达到1.6 g/cm3,明显优于中温沥青.林起浪等[34]比较了两种不同组成的沥青及对苯二甲醛改性后的沥青对C/C复合材料致密化效果的影响,结果发现改性沥青前2次浸渍-碳化循环的效率较高,其C/C复合材料的致密化效果显著.

4 添加剂及碳纤维编织结构的影响

在C/C复合材料的制备过程中,为了改善碳纤维和前驱体之间的相容性,提高浸渍质量,增加C/C复合材料的致密化效果,往往通过使用添加剂来实现.刘炳强等[35]研究了活性剂的使用对浸渍效果的影响,发现在中温沥青中加入少量的表面活性剂(如TEP、YZS)等,可以显著改善浸渍效果,达到提高浸渍质量的目的.宋发举等[36]采用浸渍增密前将预制体碳纤维浸泡在硝酸镍溶液中、然后烘干.结果表明:由于在沥青炭化过程中,硝酸镍分解产生的Ni具有催化作用,从而可使浸渍增密效果提高,形成的闭气孔减少.在经过6次浸渍-碳化处理后,C/C复合材料的密度可达到1.70 g/cm3以上.林起浪等[34]用于沥青改性的对苯二甲醛为交联剂,交联后的沥青残碳率高,得到的C/C复合材料致密化效果好.

C/C复合材料致密化也与碳纤维编织结构相关.采用短纤维、碳布叠层和针刺毡坯体3种不同编织结构制成的C/C复合材料密度有所不同.短纤维产品的密度很难达到很高值;碳布叠层其“瓶颈”形孔隙特征限制了后期密度的继续提高;针刺毡坯体除了水平方向的气体扩散通道外,在垂直方向也打通了大量的扩散通道,因而不会因为“瓶颈”效应而妨碍后期的增密,产品密度可以到较高的水平[37].

5 结束语

密度是C/C复合材料的一个重要指标,只有达到一定的密度,C/C复合材料才能具有良好的力学性能和热学性能,C/C复合材料的致密化处理显得尤为重要.国内对C/C复合材料致密化研究非常活跃,但与国外先进水平相比,国内还存在着一定差距.尽管国家近几年在研究与开发C/C复合材料方面的投资力度很大,也取得了较大的进展,却由于种种原因,在材料性能、制备成本方面尚有待于进一步改善.总之,C/ C复合材料致密化的影响因素很多,原因复杂,在C/C复合材料的制备过程中要根据制备工艺的不同综合考虑各方面的因素,力争使C/C复合材料达到理想的致密效果,以提升其各方面的优良性能.

[1] FITZER E.The future of carbon-carbon composites[J].Carbon,1987,25(2):163-190.

[2] 李崇俊.新型二维炭/炭复合材料研究[D].西安:西安交通大学,2001.

[3]ETO M,ISHIYAMA S,VGACHI H.Development of carbon/ carbon composite control rod for HTTR(1)—Preparation of elements and their fracture tests[R].Tokyo:Japan Atomic Energy Research Institute,1996.

[4]李贺军.炭/炭复合材料[J].新型炭材料,2001,16(2):79-80.

[5]李宝山.三向编织C/C复合材料室温、高温组织与性能研究[D].西安:西北工业大学,2002.

[6]刘雄亚,欧阳国恩,张华新,等.透光复合材料、碳纤维复合材料及其应用[M].北京:化学工业出版社,2006:243-244.

[7]MOURITZ A P,BANNISTER M K,FALZONP J.Review of applications for advanced three-dimensional fiber textile composites[J].Composites Part A:Applied Science and Manufacturing,1999,30(11):1445-1461.

[8] SCHMIDT D L,DAVIDSON K E,THEIBERT L S.Unique applications of carbon/carbon composite materials.1[J].SAMPE Journal,1999,35(3):27-39.

[9]侯向辉,陈 强,喻春红,等.碳/碳复合材料的生物相容性及生物应用[J].功能材料,2000,31(5):460-463.

[10]管映亭,金志浩.C/C复合材料致密化制备技术发展现状与前景[J].固体火箭技术,2003,26(1):59-63.

[11]CHRIST K,HUTTINGER K J.Carbon-fiber-reinforced carbon composites fabricated with mesophase pitch[J].Carbon,1993,31(5):731-750.

[12]孙乐民,李贺军,闰国杰.碳/碳复合材料液相浸渍-碳化致密规律研究[J].航天工艺,1998(6):20-22.

[13]张守阳,李贺军,孙 军,等.LTCVI工艺中的致密化效率研究[J].材料工程,2001(9):44-46.

[14]陈 强,李贺军,张守阳,等.脉冲FCVI制备炭/炭复合材料的微观结构及力学性能 [J].新型炭材料,2006,21(2):132-138.

[15]舒武炳.电热解快速致密C/C复合材料的研究[D].西安:西北工业大学,2000.

[16]罗瑞盈.碳/碳复合材料制备工艺及研究现状 [J].兵器材料科学与工程,1998,21(1):64-70.

[17]侯向辉.C/C复合材料快速CVI致密化技术及模拟研究[D].西安:西北工业大学,1998.

[18]李贺军,曾燮榕,李克智.碳/碳复合材料研究应用现状及思考[J].炭素技术,2001(5):24-27.

[19]张教强,李贺军,李克智,等.液相气化快速致密化工艺研究[J].炭素技术,2001(6):2-4.

[20]嵇阿琳,霍肖旭,马伯信.CLVD法制备C/C复合材料工艺探索研究[J].固体火箭技术,2001,24(3):68-70.

[21]BRUNETON E.Carbon-carbon composite prepared by a rapid densification process I:Synthesis and physico-chemical data [J].Carbon,1997,35(10/11):1593-1598.

[22]ZHANG Xiao-hu,HUO Xiao-xu,MA Bo-xin.Carbon-carbon composites prepared by a rapid densification process-chemical liquid-vaporinfiltration[J].NewCarbonMaterials,1999(3):4-9.

[23]许 林.炭纤维表面处理及结构与性能的研究[D].长沙:中南大学,2008.

[24]李铁虎,杨 峥,郑修陵,等.C/C复合材料中纤维和基体的结合程度与炭纤维表面状态的关系[J].炭素技术,1993,73(1):5-9.

[25]DONNET J B,QIN R Y.Study of carbon fiber surface by scanning tunnelling microscopy,Part I Carbon fiber from different precursors and after various heat treatment temperatures[J].Carbon,1992,30(5):787-796.

[26]翟更太,郝露霞,岳秀珍.表面氧化处理对炭纤维及炭/炭复合材料力学性能的影响[J].新型炭材料,1998,13(4):50-54.

[27]刘 皓,李克智,李贺军,等.纤维表面处理对C/C复合材料组织与性能的影响 [J].材料科学与工艺,2007,15(1):19-26.

[28]JONES C,SAMMANN E.The Effect of Low Power Plasmas on Carbon Fibre Surfaces[J].Carbon,1990,28(4):515-519.

[29]FUKUNAGA A,KOMAMI T,UEDAS.Plasma treatment of pitch-based ultra high modulus carbon fibers[J].Carbon,1999,37:1087-1091.

[30]白瑞成,李贺军,李克智,等.工艺因素对C/C复合材料ICVI致密化的影响[J].材料科学与工程学报,2008,26(6):829-860.

[31]李新涛,李克智,李贺军,等.化学液相气相沉积C/C复合材料的性能研究[J].西安交通大学学报,2007,41(5):557-561.

[32]徐国忠,李贺军,白瑞成,等.前驱体对C/C复合材料的致密化和性能的影响[J].材料工程,2007(6):50-54.

[33]杨晓光,王俊山,尚尔超,等.沥青及织物结构对C/C复合材料致密化的影响[J].宇航材料工艺,2004,34(6):31-36.

[34]林起浪,李铁虎.C/C复合材料用浸渍剂沥青的研究[J].材料工程,2006(12):32-34.

[35]刘炳强,李忠强.活性剂对浸渍效果的影响[J].炭素技术.2002(1):25-27.

[36]宋发举,李铁虎,王大为,等.催化剂在浸渍增密C/C复合材料中的作用[J].机械科学与技术,2006,25(4):442-444.

[37]陈腾飞.炭纤维坯体结构及增密方式对炭/炭复合材料界面及性能的影响研究[D].长沙:中南大学,2003.

Progress of influence factors of densification in C/C composites

LIU Jin1,LIU Xiu-jun1,HU Zi-jun2,LI Tong-qi2

(1.School of Environmental and Chemical Engineering,Tianjin Polytechnic University,Tianjin 300160,China;2.National Key Laboratory of Advanced Functional Composite Materials,Aerospace Research Institute of Materials and Processing Technology,Beijing 100076,China)

Some factors affecting the densification of C/C composites such as densification process,surface modification of carbon fibers,carbon matrix precursor,additives and the braided structure of carbon fibers in the preparation progress of C/C composites are reviewed.

carbon-carbon composites;densification;surface modification;carbon matrix precursor

TS102.43;TB332

A

1671-024X(2010)01-0031-05

2009-10-13 基金项目:国家重点基础研究发展计划(973计划)项目(2006CB600907)

刘 锦(1984—),女,硕士研究生.

刘秀军(1963—),男,教授,博士,硕士生导师.E-mail:liuxiujun@tjpu.edu.cn