专用汽车“减重”问题探讨

2010-01-08张玉巍方金顺

张玉巍 方金顺

专用汽车“减重”问题探讨

张玉巍 方金顺

龙岩畅丰专用汽车有限公司

本文介绍了专用汽车轻量化发展的背景,简单论述了轻量化设计的理论基础,并从采用新型材料、进行结构优化设计等方面对专用汽车的减重现状及成效做了描述,并提出现阶段专用车轻量化方面存在的问题。

专用汽车;轻量化;新材料;新工艺;优化设计

引言

汽车轻量化,就是采用科学方法和手段对汽车产品进行优化设计,在确保汽车综合性能指标的前提下,通过使用新型材料和优化结构形状,尽可能降低汽车产品自身重量,达到减重、降耗、环保、安全的综合目标。研究表明,汽车所用燃料约60%消耗于汽车自重,汽车的质量每减轻100 kg,每公里的燃油消耗将减少0.4~0.8 L,CO2排放量也将减少[1]。燃油效率提高,意味着降低汽车的耗油量和排污量,改善人类生存环境。同时汽车轻量化也提高了车辆性能,在同样的输出功率下,较轻的车对于发动机来说就是较轻的负载,汽车的操控稳定性也有所提高。所以减少汽车车体重量对于降低发动机的功耗和减少汽车总重量具有双重的效应。随着专用汽车比重的不断增加,也越来越受到重视和关注,“减重”成为当下专用汽车研究的热点之一。

1 轻量化的理论基础

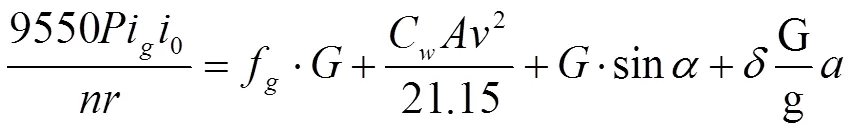

汽车运动的实质就是燃料的化学能转化为机械运动的过程。除了正常工作所需要的能量,还有很大一部分能量以不同形式损失。汽车在运行过程中的行驶—阻力平衡方程[2]为

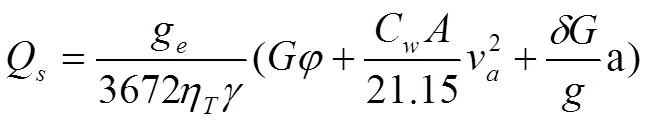

由于是车重与货物重量的总和,从公式(1)可以看出,在发动机输出功率一定的情况下,要想装载更多货物,提高运输效率,其它参数不变,则只有减少车辆自重在总重中所占的比例。从燃油经济性【3】这方面来讲,其相关等式如下:

总质量依然是制约燃油消耗量的主要因素,要多拉货少烧油或者保持当前的燃油消耗,最可行最现实的就是给车辆“减肥”。

2 专用汽车“减重”措施与存在问题

2.1 采用轻质材料

轻量化是汽车发展的一个重要趋势,通过使用轻质材料来替代传统的钢铁材料,可以减轻汽车的质量,以达到节省燃料的目的。日益苛刻的安全法规要求我们用提高汽车主动安全性(使用安全气囊、安全带、安全制动系统、降低汽车整备质量以及缩短制动距离)和被动安全性(使用能有效吸收正面和侧面碰撞能量的材料)的眼光来完善汽车的安全设计[4]。因此,越来越多的轻质或高比强度的材料受到汽车设计者的关注,如高强度钢板、铝合金、SMC等。

车辆本身在各方面都悄然发生着一场场轻量化的革命。作为汽车核心的发动机及动力传递部件身先士卒承担起减重的任务。由于大功率的需要,专用汽车往往不得不使用个头大却又笨重的大家伙。但是现在发展趋势正在朝着小体积、大功率前进。较小的发动机自身重量甚至可以减轻好几百公斤,即使在较大的发动机上,改良的冶金技术、设计手段和制造工艺也在戏剧性地减轻着质量。如北美International公司的 MaxxForce发动机,使用紧凑石墨铸铁制造的MaxxForce 13 L发动机可以提供超过450 hp的动力,但自身质量还不到998 kg。而许多13 L和15 L、450 hp的发动机自身质量约1 315 kg,或者更重。铝合金的低密度、高强度、高热传导率、卓越的机械加工性能及良好的抗腐蚀性使其在发动机上的应用不断扩大,发动机壳体、气缸盖等均可以由铝合金制造。采用具有同等性能的铝合金部件取代铸铁发动机壳体可以减少超过50%的质量[5]。

越来越多的专用汽车开始配备自动变速器,因为这样可以减轻质量,节省燃油,降低排放。事实上自动变速器的优点并不仅仅在于减重这个方面,它还提供了更友好的操纵方式,甚至可以根据司机的偏好和道路情况进入全自动模式工作。铝合金还可以用来制造离合器壳体,以Roadranger离合器壳体为例,RT和FR系列(RT-6609除外)的铝合金离合器壳体与铸铁离合器壳体相比,减轻比例超过了60%。

车架总成的纵梁及横梁等多采用高强度钢板冲压加工而成。欧美牵引车普遍采用高强度钢来制造车架大梁,高强度钢大梁不仅可以节省材料,提供较大的底盘布置空间,还可以降低自身质量,提高有效载质量,降低燃油消耗。Mack卡车公司的工程师们开发了一种7 mm车架大梁,该大梁与8 mm车架大梁相比具有较高的抗弯弯矩。因轴距不同,最多可以节省45 kg。

铝合金是采用最多的轻型材料,除了上述谈及的各大总成,散热器、驾驶室、车轮、鞍座,车厢等等都已经有了比较成熟的铝合金产品,并且这些部件的减重效果相当可观。

基于不同的受力情况和使用环境,一些其他的轻型材料也在专用汽车中扮演着重要角色。玻璃钢弹簧、DuraPlate复合面板,聚乙烯芯板,聚丙烯电池箱,SMC片状模塑料发动机罩……新材料已经完全融入汽车的开发设计中。

2.2 优化设计

越来越多的产品显得精致小巧,功能却大大提高。专用汽车发展到今天也正在经历这样一个蜕变的过程。中国传统观念讲究厚重感,觉得那样结实、耐用,但科技的发展正在打破这一切。随着计算机设计和分析软件的深入应用,车辆的每一个零件都可以进行优化,寻求最优的板材厚度,或者更理想的拓扑结构。这种方式比起更换轻型材料更容易。根据等强度理论设计变截面大梁,可以有效降低大梁的质量,并减小应力集中,提高大梁的寿命。盘式制动器在商用车领域的技术已经成熟,目前正在向轻量化、环保、高效、安全方向发展。Bendix Spicer率先在轻量化的历程上迈出了具有划时代意义的一步。轻质Bendix ADB22X空气制动盘采用单块卡钳模式设计,比传统的两块卡钳结构更加紧凑。这种轻质的空气制动盘采用铝合金轮毂和花键盘总成,可以减小总的轮端质量和转子动态应力,提供改良的热量平衡,并延长制动器的使用寿命,与典型的6×4牵引车相比可以减少质量108.9 kg(总质量,单轴可以减少36.3 kg质量),与其他钢质空气盘式制动器配置相比可以减少质量94.8 kg(总质量)。Freightliner公司Columbia牵引车锥形钢板弹簧悬挂就是钢板弹簧悬挂成功的典范。这种轻质、低维护前悬由一只端到端板簧和一只半片板簧组成,其中半片板簧仅延伸至板簧的中部。这种板簧可以为每辆车节省6.4 kg质量,并且可以提供较其他传统板簧悬挂更好的驾驶舒适性。较轻的自身质量可以提高由增加的有效装载能力带来的潜在收入。

由宽体单胎代替双胎可以减轻较多的质量。可司机们一直以来都不愿使用单胎代替双胎,因为害怕无法一瘸一拐地回家。当然,有可替换轮胎是另一回事。安装在275/80R22.5铝合金车轮上时可以减轻272 kg,安装在同样大小钢质车轮上时减轻621 kg(18轮半挂列车)。宽体单胎还可以降低滚动阻力,节省燃油,提高稳定性。

2.3 提高制造工艺

专用汽车的发展并不仅仅在于行业本身,还关乎上游的发展情况,先进的制造技术可以为专用汽车的轻量化发展提供良好的平台。跟轻型材料一样,某一新型技术的诞生直接导向了下游生产制造企业的产品更新换代。由此也可以看出,“减重”并不是专业汽车行业自己的战斗。

Alcoa公司开发出已申请专利的Dura-Bright表面处理技术处理的燃油箱,该燃油箱不需要抛光处理就可以具有发光的表面。这种由Dura-Bright®技术处理的燃油箱具有较高的抗腐蚀性,并且具有无需抛光而独具的光亮。Meritor公司的SteelLite X30和 Motor Wheel公司的 CentriFuse制动鼓与传统的铸造制动鼓相比具有较轻的质量。这两种制动鼓采用离心浇铸工艺将灰口铁制动表面材料熔铸到整块的钢壳上。钢质材料确保制动鼓即使在损坏的情况下也能完整无缺。X30制动鼓极具竞争力的优点是其独一无二的整块旋转成型壳体设计与ArvinMeritor已申请专利的“加工至平衡”工艺的结合。这种独特的设计和加工工艺确保X30质量特别轻,强度特别高,耐久性特别好,可以增加有效载质量,保持着一年到头最少的维护。

Alcoa LvL ONE™技术是锻造铝合金车轮技术上的一次重要的提升。22.5"LvL ONE™铝合金车轮(重约20.6kg,最大额定载荷3 356 kg)比该公司最轻的22.5"锻造铝合金车轮还轻0.9 kg,是行业上最轻的锻造铝合金车轮。使用22.5"LvL ONE™铝合金车轮与使用标准钢质车轮相比,可以为18轮半挂列车减轻293.9 kg。

另外,液压成型的桥壳不仅使重量大大减少,而且性能也大大提高[6]。

2.4 专用汽车“减重”遇到的问题

尽管节能减排等呼声屡见不鲜,专用汽车行业内各企业厂家轻量化的工作也开展得如火如荼,不可否认取得一些成绩,但也存在一些需要面对的问题。

成本控制是轻量化推广受到阻碍的主要原因。在竞争异常激烈的专用汽车行业,相对优势的价格将成为占领市场的有力武器,只有铝合金可能增加购买成本,但综合油耗节省也未必增加成本。其他结构优化呢?为了获得当前利益,一般小企业不愿意在这方面有所投入,大企业也只是有这么一条道路,并没有在自己的产品中形成主流。简单的说,虽然铝合金在性能方面比普通钢材有很大优势,但是高昂的价格远远大于实行轻量化带来的收益。

相关行业水平影响着专用汽车轻量化发展。新型材料的开发和推广应用,加工工艺、制造水平的升级都对专用汽车的发展产生很大影响。这是一个长时间积累的浩大工程,需要各方面的共同努力。

顾客的购买意向支配着企业的生产方向。如前所述,老百姓喜欢厚重感,觉得实在,事实上现在的新产品性能比以前更好,这需要顾客慢慢去接受。另外,由于中国的现状是能多拉就绝不少装,所以大多数时候车辆都处于超载状态,这给轻量化带来很大压力。自动变速器在正常的工作范围内充分体现本身优势,但是在超载状态下性能却大打折扣,反而不如机械变速器,所以顾客倾向于机械变速器。很多时候人们误读了轻量化的意义,原本是要提高运输效率,却成了宣传多拉多装的卖点。

3 总结

通过采用轻质材料、优化结构设计以及提高制造工艺,可以使车辆燃油消耗降低,也可以减少导致温室效应的气体排放。当然,所有这些措施都会以增加车辆成本为代价的,不过,随着制造技术和规模化经济的发展,因采用轻质材料等措施而增加的成本将会大大降低,因此,其经济回报期将会大大缩短,轻量化始终是专用汽车发展的必然。

[1] 马鸣图,易红亮,路洪洲,等.论汽车轻量化[J].中国工程科学,2009,11(9): 20-27.

[2] 余志生.汽车理论(第三版)[M].北京:机械工业出版社,2000.

[3] 高延龄.汽车运用工程.北京:人民交通出版社,1999.

[4] 蔡其刚.铝合金在汽车车体上的应用现状及发展趋势探讨[J].广西轻工业, 2009(1).

[5] 敖炳秋.轻量化汽车材料技术的最新动态[R].世界汽车技术发展研究报告,中国汽车工程学会.

[6] 郑柳萍,刘驰.汽车液压胀形桥壳工艺的成本分析[J].装备制造技术,2007(6): 106-108.

Discussion on Lightweightening of Special Purpose Vehicles

Zhang Yuwei, Fang Jinshun

(Fujian Longyan Shunfeng Special Vehicle Co., Ltd, Longyan 364028, China)

Lightweightening design of special purpose vehicle is a hot issue. The developing background of lightweightening is briefly introduced. The theoretical basis of lightweightening design is analyzed. The current situation of lightweightening of special purpose vehicles is described from the aspects of new materials application and optimal structure design. Some existing problems in special vehicle lightweightening are discussed.

special purpose vehicle; lightweightening; new material; new technology; optimal design