辐板偏置式车用旋压张紧轮的有限元分析

2010-01-07梁霖锋陈铭年

梁霖锋 陈铭年

辐板偏置式车用旋压张紧轮的有限元分析

梁霖锋1陈铭年2

1.福建交通职业技术学院 2.福建农林大学

辐板偏置式旋压张紧轮节省材料、易加工,在汽车工业中应用广泛。本文对某侧辐板的车用旋压张紧皮带轮进行有限元分析,探讨其刚度强度以及带轮厚度和宽度变化对带轮强度的影响,以期对车用旋压张紧皮带轮的设计提供参考。

车用张紧轮;旋压;ANSYS;有限元分析

0 引言

皮带轮作为一种重要的机械传动零件,广泛应用于汽车、农机以及轻纺工业的各种机械设备的传动中。车用皮带轮主要应用于汽车发动机的曲轴、水泵、风扇、发电机及张紧轮、导向轮的传动。皮带轮的传统制造工艺采用的是铸锻工艺制成毛坯,再经切削加工而成。而如今,随着旋压成形工艺的发展,旋压皮带轮以其精度高、节能、节材、动平衡好、无污染等特点,已被汽车行业广泛应用[1]。

采用侧辐板的旋压张紧轮节省材料、易加工,深受汽车界欢迎。本文对侧辐板的车用旋压张紧轮进行有限元分析,寻找其最大应力所在位置,探讨带轮厚度、宽度变化对张紧轮强度的影响,以期对张紧轮的设计提供参考。

1 研究对象

本文选择车用旋压张紧皮带轮作为研究对象,其带轮外径为70 mm,内径为33.9 mm,带宽25 mm,如图1所示。采用SAE1008钢,材料屈服极限≥240 MPa,弹性模量为2.068E5,泊松比为0.29,密度为7.8 g/cm3,工作过程包角为55°,径向加载力为1.05 kN。

2 分析方法

本文对该旋压张紧轮进行静力分析, 为研究方便,暂不考虑扭矩、离心力、转速等因素影响。

在静力作用下,皮带向皮带轮施加径向力。皮带与皮带轮接触部分即为需要施加力的区域。在实际传动过程中,传动带与带轮的接触范围与带轮的包角大小有关。因此,在进行有限元分析时,将压力加载在与皮带接触的张紧轮面上。

本文利用专用接口程序,将带轮的截面轮廓线导入ANSYS软件进行建模,然后再进行有限元强度和刚度分析。

图1 截面线

图2 张紧轮

2.1 皮带轮三维实体建模

皮带轮的建模有多种方法。本文应用AUTOCAD与ANSYS的专用接口程序,将带轮的截面线导入到ANSYS,在ANSYS环境中建立张紧轮的三维实体模型。运用ANSYS自底向上的建模方法[2],先将截面线生成面,再将面绕轴线进行旋转,得到实体模型,如图2所示。在旋转体建模过程中,可预先确定要施加载荷的皮带轮表面,对称地进行旋转,以保证两边对称加载后可以将水平方向的分力相互抵消。这就便于在以后计算过程中,按比例地修改施加的载荷。

2.2 有限元模型建立

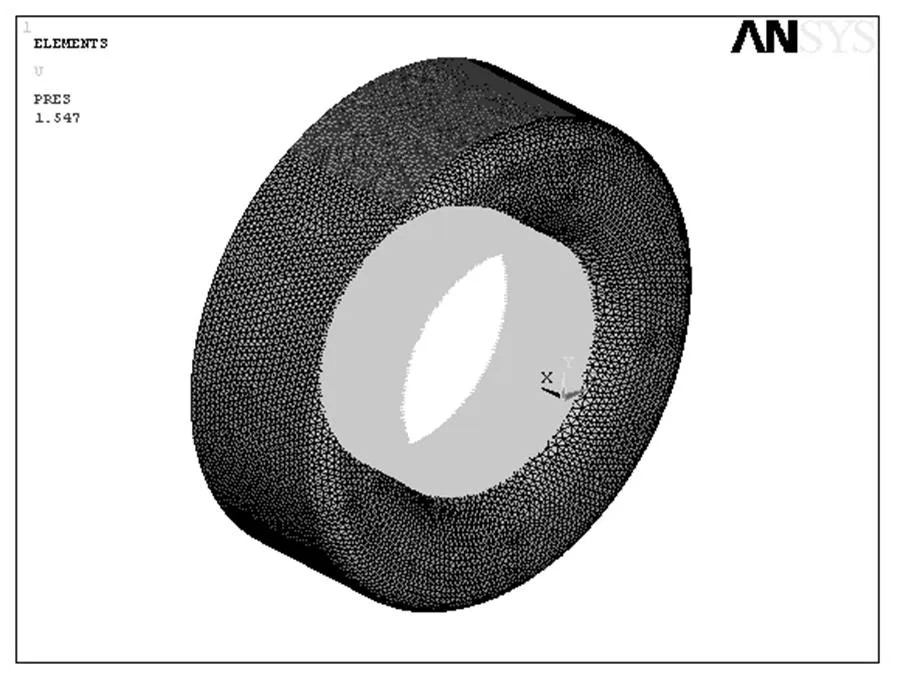

在ANSYS中离散化时,选用Solid 92单元,单元长度为1 mm ,将张紧轮共离散化为182 996个单元。施加载荷时,将载荷施加于接触面,如图3所示。第一次先施加单位载荷,然后根据计算得出的约束结果再进行修正。约束时,采用点约束,约束轴孔内表面。有限元模型如图4所示。

图3 载荷施加面

图4 有限元模型

初次求解后,可查看结果,如果得出的径向力不等于1050 N,需对施加的载荷进行修正。用实验要求的径向力比实际计算的径向力,所得的系数设置为Scale Factor, 即可得到正确的加载值。

为探讨不同厚度及宽度的带轮对其强度的影响,在其他尺寸相同的情况下,分别对以下2组进行比较分析:

(1)不同厚度:宽度为25 mm时,厚度分别为2.8 mm,2.3 mm和1.8 mm。

(2)不同宽度:厚度为2.8 mm时, 宽度分别为25 mm,30 mm和35 mm。

3 计算结果及分析

3.1 计算结果

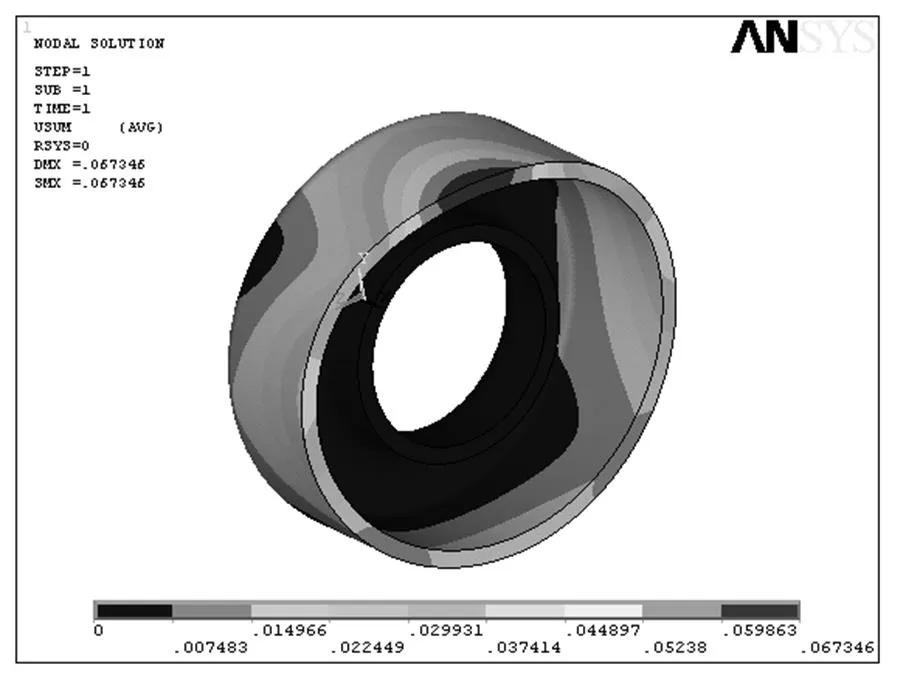

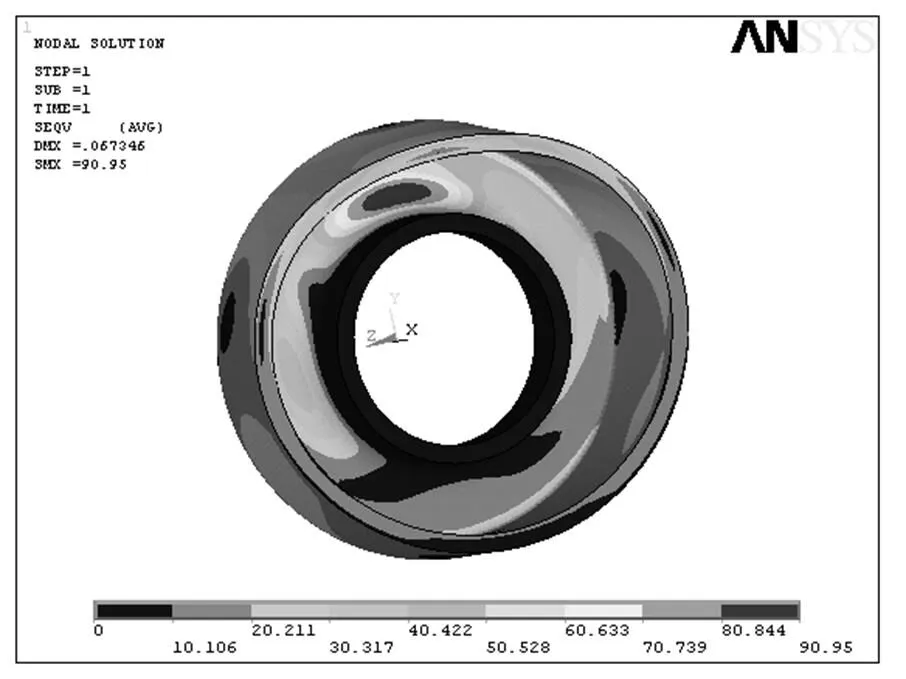

应用ANSYS软件进行计算,厚度为2.8 mm且宽度为25 mm的旋压张紧轮的变形如图5所示,von Mises应力分布如图6所示。其他各张紧轮的变形及von Mises应力分布与图5,6相似。

图5 厚度2.8 mm,宽度25 mm时张紧轮的变形

图6 厚度2.8 mm,宽度25 mm时张紧轮的应力分布

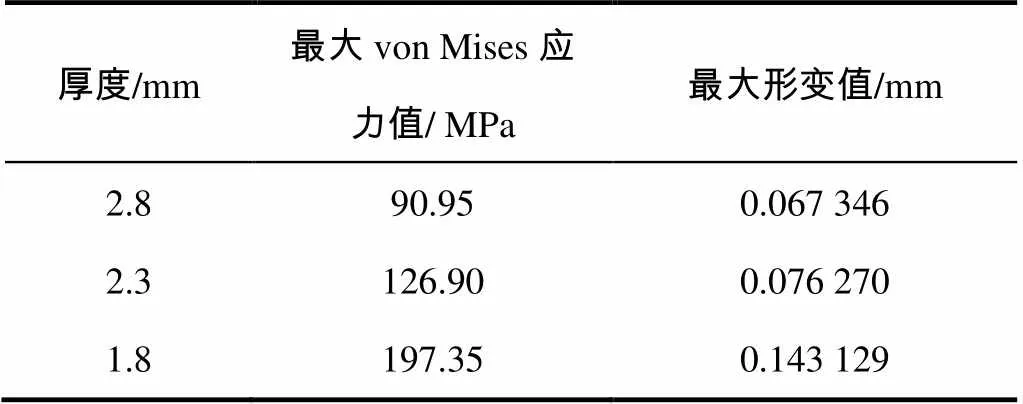

第一组3种不同厚度张紧轮的强度和刚度计算结果如下表1。

表1 不同厚度张紧轮的应力和变形分析比较

第二组三种不同宽度张紧轮的比较情况如下表2:

表2 不同宽度张紧轮应力和变形分析比较

3.2 结果分析

由图5可知,旋压张紧轮的最大变形在带轮边缘。由图6可知,旋压张紧轮的最大von Mises应力σmax出现在旋压张紧轮侧辐板的近根部处。

从表1可得出,当厚度从2.8 mm降至2.3 mm时,张紧轮的最大von Mises应力值由90.95 MPa增至126.90 MPa,σmax增大了39.53%;厚度降至1.8 mm时,最大von Mises应力值增至197.35 MPa,比厚度为2.3 mm时的最大von Mises应力增加了55.52%。厚度每减少0.5 mm,应力大幅增加。

由表2可知:宽度为25 mm、30 mm、35 mm的三组张紧轮,其最大von Mises应力σmax值相差不大。因此,张紧轮宽度变化对其强度的影响不大。

取安全系数=s/[]=1.5,则[]=160 MPa,厚度为2.8 mm、2.3 mm时,张紧轮强度可以符合要求。当厚度降至1.8 mm时,最大von Mises应力值大于许用应力,不满足要求。而宽度为25 mm、30 mm、35 mm的3组张紧轮均符合要求。

4 结语

本文对侧辐板的旋压式张紧轮进行有限元分析,结果表明:侧辐板的旋压张紧轮的最大变形在带轮边缘,旋压张紧轮的最大von Mises应力σmax出现在旋压张紧轮侧辐板的近根部处。厚度对旋压式带轮强度有很大影响,当带轮厚度每减少0.5 mm,最大von Mises应力大幅增加;宽度对强度变化的影响不大。

[1] 王忠清.钣制旋压皮带轮在汽车行业的发展及应用[J].汽车与配件,1998 (25):18-19.

[2] 段进,倪栋等.ANSYS10.0结构分析从入门到精通[M].北京:兵器工业出版社,2006.

Finite Element Analysis of Web Offset Spinning Tension Pulley for Motor

Liang Linfeng1, Chen Mingnian2

1) Fujian Communication Technology College, Fuzhou 350007, China;2. College of Mechanical and Electrical Engineering, Fujian Agriculture and Forestry University, Fuzhou 350002, China)

The web offset spinning tension pulley saves material and is easy to be machined, which is widely used in automobile industries. Simulation of a web offset spinning tension pulley is conducted via the finite element analysis software ANSYS. The rigidity and strength of the pulley and the impact of the change of thickness and width on its strength are explored to enhance the pulley design.

tension pulley for motor; spinning; ANSYS; finite element analysis