浇注温度对真空实型铸渗效果的影响规律研究

2010-01-05安徽建筑工业学院合肥市230601

刘 旋(安徽建筑工业学院,合肥市 230601)

浇注温度对真空实型铸渗效果的影响规律研究

刘 旋(安徽建筑工业学院,合肥市 230601)

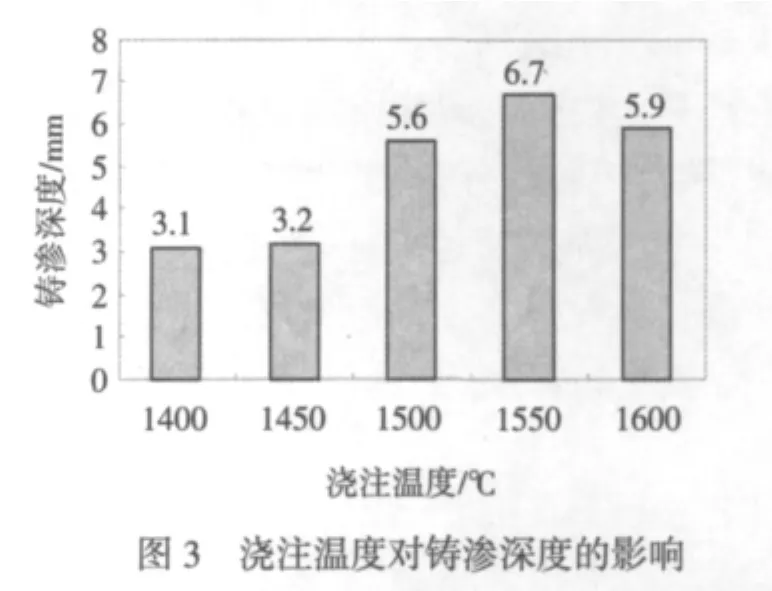

为了优化设计真空实型(V-EPC)铸渗工艺参数,论文利用自制的铸渗设备对不同浇注温度下的铸渗效果进行测试,重点讨论了浇注温度对铸渗层深度和铸渗层组织的影响。研究结果表明,制备的复合材料的铸渗层都有较大的厚度(3.1~6.7mm),随浇注温度的升高,由于基材金属液的流动性先升高后降低,铸渗层厚度也呈先升高后降低的趋势,当浇注温度约为1550℃时达到最大值6.7mm。组织研究结果表明:随着浇注温度的升高,铸渗层组织中碳化钨(WC)颗粒体积分数基本保持不变,但是WC颗粒在基体中的溶解程度有所加剧,其对金属液的流动性起阻碍作用;浇注温度必须适宜,适合该工艺的浇注温度为1500℃左右。

铁基复合材料;V-EPC铸渗;浇注温度

陶瓷颗粒增强钢铁基表面复合材料结合了钢铁基体热稳定性好、延展性好和陶瓷材料高硬度、高耐火度和良好抗蠕变性能的优点,因此其作为耐磨、耐热、耐蚀材料被许多研究者所重视[1,2]。近年来,铸渗法制备陶瓷颗粒增强钢铁基表面复合材料作为一种新的复合工艺得到了广泛开展,也取得了一些研究成果,但是在工艺方面仍然存在着稳定性差、从小试到工试转化难等缺点,因此复合工艺参数的制定显得极其重要。有人在浇注温度、真空度等工艺参数对铸渗效果的影响方面进行了研究,但是不够系统,尤其在影响机理方面的研究不够深入[3,4]。

本论文根据真空实型铸渗(以下称V-EPC)的实际工艺过程,自行设计了一套简单的V-EPC铸渗装置。利用该装置制备了不同浇注温度下的铸渗层,结合组织分析,在浇注温度对铸渗效果的影响方面进行了重点研究,从而为表面复合材料的制备工艺参数的设计提供理论依据。

1 实验方法

1.1 铸渗装置的设计

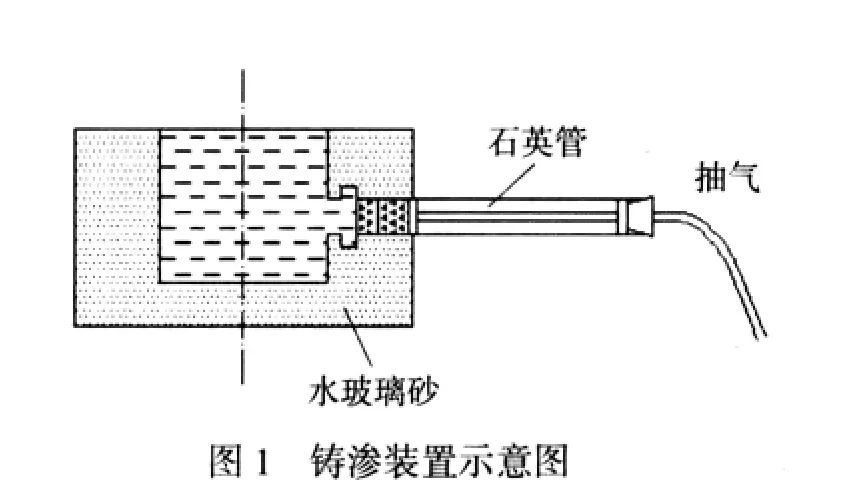

根据真空实型铸渗的实际,对铸渗装置进行设计,以考察不同工艺参数对铸渗效果的影响。图1为所设计的铸渗装置示意图,其中陶瓷管的内部比较复杂,见图2。当金属液浇入砂型时,其在负压的作用下向石英管方向充型。金属液首先将EPS泡沫模样顶端的铝箔熔化,模样也随之发生汽化,给金属液提供向碳化钨(以下简称WC)颗粒渗透的通道,但是也影响了渗透的进行。这一过程与V-EPC铸渗实验的过程基本相同,可以利用该装置对铸渗过程中的工艺参数影响规律进行探讨。

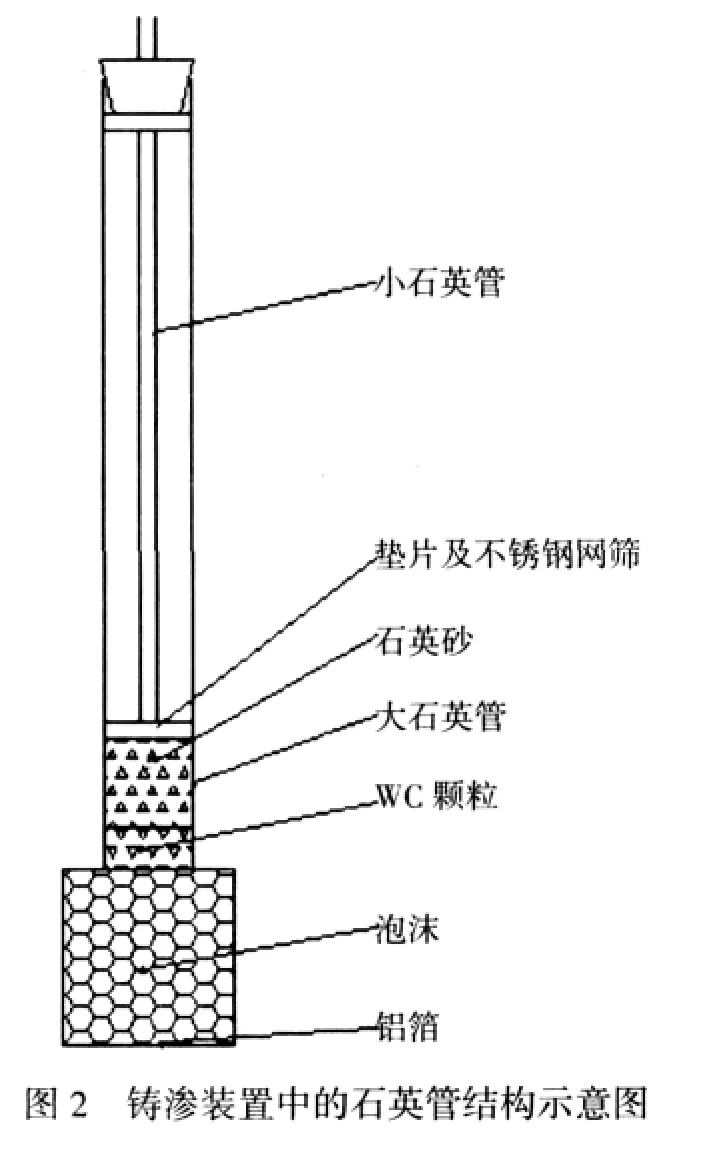

装置中利用了两种规格的高温石英管,一种内径为14mm、外径为18mm的大石英管,其作用为装载增强颗粒和硅砂,铸渗过程中金属液向其中的颗粒渗透;另一种是内径为8mm、外径为12mm的小石英管,与垫片一起只是起推杆的作用。网筛为200目不锈钢筛,用于防止硅砂和增强颗粒被吸走。

1.2 铸渗实验

基材为HT300,WC颗粒为40~60目的铸造碳化钨颗粒,泡沫模样选用与实际V-EPC铸渗工艺制备工艺中所用的泡沫,泡沫与增强WC颗粒体积比为10∶1,硅砂目数为40~60目,铸渗过程中所使用的涂料为自制涂料,具体配方见文献[5]。

用电气靠模切制泡沫模样,并剪制圆形筛布,直径略大于14mm,再剪制截面为正方形的铝箔,尺寸大小为30mm×30mm。将铝箔粘贴于泡沫的一个面上,然后在与此面相邻的四个面上涂挂上涂料并烘干,与此面相对的面与大石英管一端粘接,再将此面的剩余面积涂上涂料并烘干,烘烤温度均为50℃。按顺序依次从大石英管开放的一端放入碳化钨颗粒(高度约为10mm)、硅砂(高度约为20mm)、不锈钢筛布、垫片及小石英管、不锈钢网筛,并塞上带玻璃管的橡皮塞。制作好的石英管结构图如图2。

准备好石英管后,将其预埋入水玻璃砂型中(图1),然后与真空泵连接好。熔炼好金属液后,把金属液浇入砂型中同时抽真空。3min后停止抽气,待砂型冷却后清砂取样。基材选为HT300,小石英管、不锈钢网筛、垫片、橡皮塞、通气用玻璃管等均可取回循环使用。根据浇注温度的不同试验分为5组,真空度保持不变,为0.06MPa,浇注温度分别为1400℃、1450℃、1500℃、1550℃和1600℃,其孕育温度高于浇注温度50℃。

2 实验结果及其讨论

2.1 浇注温度对铸渗深度的影响

不同浇注温度下所制备的复合材料的铸渗深度变化见图2所示。不难看出:利用该方法制备的铸渗复合材料的铸渗层深度为3.1~6.7mm;随着浇注温度的升高,铸渗深度先呈增加趋势,当浇注温度为1550℃时,铸渗层厚度达到最大值6.7mm,然后铸渗层厚度又开始降低。从图2还可以看出,在1500~1600℃之间铸渗层厚度的变化不是很大。

浇注温度是影响铸渗效果的重要因素,关系到基体与增强颗粒间的界面结合强度和粘结剂气化后产生的气体能否顺利排出;它还直接影响金属液能否渗入颗粒层以及铸渗深度。在本实验中,金属液浇入之后,首先与铝箔接触并使其熔化,而与金属液只隔着铝箔的泡沫塑料,在与高温金属液接触之前首先发生软化、熔融,随即汽化燃烧,产生大量的高温分解产物和挥发性气体,由于真空负压的作用,气体迅速被抽走,金属液充填所形成的空腔。随着液面的推进,金属液开始与碳化钨颗粒接触,由于金属液成分为灰铸铁(以下称铁液),它与碳化钨的润湿角非常小,因此,铁液很容易与碳化钨润湿,并在真空吸力作为主要的铸渗动力的情况下很快沿着碳化钨颗粒之间复杂曲折的间隙向前推进。铁液流动好,保持液态的时间长,也就是铸渗时间长,对于铸渗十分有利。另外,铸渗层中铁液包围着碳化钨颗粒,两者之间相互作用,元素互相扩散。当温度降到液相线后,铸渗层中的金属液开始凝固,由于难熔质点碳化钨的存在,凝固开始时晶核往往优先依附在这些未熔质点的表面而形成,并长大,到达固相线后,铸铁液凝固结束,与碳化钨颗粒具有良好的冶金结合。正由于这些难熔质点的加入,有了这些第二相质点便产生弥散强化。若浇注温度过低,铸渗过程中铁液液固区间较窄,也即保持在液态的时间较短,粘度较大,流动性较差,会使铸渗过程过早结束,铸渗深度较小;反之,铸渗深度就较大。

但是,浇注温度的继续升高也不一定会促进铸渗的进行;因为浇注温度过高,金属在熔炼过程中将会产生较多的渣,这些渣将会显著降低金属液的流动性,在铸渗过程中,渣可能会积聚在过渡层处阻碍金属液的渗透,或者积聚在陶瓷颗粒与基体之间,使得陶瓷颗粒之间的空隙变小。如此,当浇注温度过高时,铸渗层厚度可能不会继续增加,甚至还会呈降低趋势。同时,温度过高,碳化钨颗粒发生溶解的程度也有所加剧,溶解的陶瓷颗粒也将阻碍金属液的渗透。

2.2 浇注温度对铸渗层组织的影响

图4为不同浇注温度下制备的复合材料的铸渗层组织。可以看出,所有铸渗层组织区别好像并不是很大,都是由白色的碳化钨颗粒和灰色的灰铸铁基体组成,碳化钨颗粒分布比较均匀,体积分数基本相同,WC颗粒被基体所包围,两者之间呈冶金结合,其界面处没有出现裂纹、孔洞等缺陷。但是实际考察不同浇注温度下铸渗层的组织照片可以发现一些变化规律。

首先,从图4可以看出,随着浇注温度的升高,WC颗粒的边缘趋于圆滑,当浇注温度过低时,WC颗粒的边缘多处都出现尖角。WC颗粒的尖角对其与基体间的结合是非常不利的,由于结合面积的缩小使得结合强度不高。同时,尖角的存在,将会产生应力集中现象,不利于材料性能的提高。因此,浇注温度的升高将可以避免WC颗粒的应力集中、促进WC颗粒与基体之间的结合。

从图4还可以看出,不同浇注温度下铸渗层中WC颗粒的表面均有不同程度的溶解,随着浇注温度的升高,其溶解越来越明显,图4和图5中WC颗粒表面的溶解痕迹可以说明这一点。从文献[6]得知,虽然WC颗粒的熔点很高,但是在铸渗过程中,由于WC颗粒表面尖角的存在使其平衡熔点降低,发生适当的熔解。而具有不同曲率的尖角发生熔解时所需要的平衡熔点也是不同的,随着曲率的增大,所要求的平衡熔点降低,即边缘处尖角越尖,其发生局部熔解温度越低,越容易发生熔解。当浇注温度较低时,铸渗过程中WC颗粒的边缘发生局部熔解对尖角曲率要求较高,只能熔解少量的部分。而随着浇注温度的升高,即使WC颗粒边缘处的尖角曲率变小,只要满足其平衡熔点小于浇注温度,这些尖角也可能发生局部熔解。因此温度较高时(图5(a))WC表面熔解现象较温度较低时(图5(b))明显得多。

发生局部熔解的WC将在基体中产生溶解,溶解量根据其在基体中的溶解度而定。随着浇注温度的升高,WC颗粒发生局部熔解加重,而熔解后的WC在金属液中的溶解度增大,即溶解量也增加,而这些溶于基体中的WC随着温度的降低,将再结晶析出,对基体产生固溶强化和再结晶弥散强化作用,有利于复合层基体性能的提高。同时WC溶解使颗粒形成粗糙界面,颗粒与基体之间的接触面积加大,进一步提高了结合强度。但是,WC的溶解必然降低颗粒的粒度完整性和在复合层中的体积分数,会削弱颗粒的增强效果,因此其溶解必须适度。碳化钨颗粒的适度溶解对颗粒体积含量影响不大,颗粒本体的粒形也能保持完整,而对基体的强化作用及结合强度的提高却比较明显,有利于复合材料整体性能的提高。过高的浇注温度必然加大WC颗粒的局部溶解,但是过量的溶解不仅影响材料的性能,而且溶解部分将含有少量的杂质,这些杂质将阻碍铸渗的进行,导致铸渗层的厚度降低,产生不理想的结果。

最后观察基体的变化。当孕育温度和浇注温度过高时,基体将发生过烧,基体中的石墨形态和数量都将发生变化,使基体的性能达不到设计的目的。因此,浇注温度的设计必须适宜,根据试验结果可以确定其浇注温度为1500℃左右。

3 结论

(1)制备复合材料的铸渗层都有较大的厚度(3.1~6.7mm);随浇注温度的升高,由于基材金属液的流动性先升高后降低,铸渗层厚度也呈先升高后降低的趋势,当浇注温度为约1550℃时达到最大值6.7mm。

(2)随着浇注温度的升高,铸渗层组织中WC颗粒体积分数基本保持不变,但是WC颗粒在基体中的溶解程度有所加剧,其对金属液的流动性起阻碍作用。

(3)浇注温度的确定必须适宜,适合该工艺的浇注温度为1500℃左右。

[1]吴人洁.下世纪我国复合材料的发展机遇与挑战[J].复合材料学报,2000,17(1):1-4.

[2]Lou D.,Hellman J.,Luhulima D.et al.Interactions between tungsten carbide (WC)particulates and metal matrix in WC-reinforced composites[J].Materials Science and Engineering A,2003,340(1):155-162.

[3]夏亚锋,张元好.V-EPC铸渗铁基复合材料的研究[J].特种铸造及有色合金,2001(2):32-33.

[4]周永欣,吕振林,张玉萍,等.铸渗过程粒度对碳化硅钢基表面复合材料的影响[J].装备制造技术,2007(3):5-7.

[5]李祖来,蒋业华,卢德宏,等.V-EPC铸渗法制备铁基表面复合材料的组织及性能研究[J].铸造,2005(8):783-784.

[6]李祖来,蒋业华,叶小梅,等.WC在WC/灰铸铁基复合材料基体中的溶解[J].复合材料学报,2007(4):13-17.

The Effects of Pouring Tem perature on Vacuum Evaporative Pattern Casting(V-EPC)Infiltration

LIU Xuan

(Anhui University of Architecture,Hefei 230601,AnHui China)

Abastract:In order to p rovide theoretic d irec tion for design of vacuum evaporative pattern casting(V-EPC)infiltration p rocessing parameter,the infiltrating casting effec ts in d ifferent pouring tem perature have been stud ied by a device home-made and influence of casting tem perature on dep th and m ic rostruc ture of infiltrating casting layer has been focused.The results showed that,w ith the increase of pouring tem perature,the liquid ity of the matrix melting first increased then decreased,so the dep th of infiltrating casting layer first inc reased until reached the m aximum 6.7mm when the pouring tem perature was about 1550℃,then decreased,and was 3.1~6.7mm.The studies on m icrostructure of the infiltrating casting layer ind icated that,w ith the inc rease of pouring tem perature,the volume frac tion of WC partic les was little difference and the deg ree of dissolution of WC partic les in the matrix was agg ravated,which was the barrier of the melting flow ing.The pouring tem perature should not be too high or low and that of the composite technology was about 1500℃.

Iron matrix surface com posite;Vacuum evaporative pattern casting(V-EPC)infiltration;Pouring temperature

TB331;

A;

1006-9658(2010)04-4

2010-03-09

2010-031

刘旋(1983-),男,硕士研究生,主要从事耐磨材料及复合材料方面的研究