1 750 mm热连轧自动宽度控制与应用

2010-01-04孙德建天津天铁冶金集团热轧板有限公司河北省涉县056404

孙德建 (天津天铁冶金集团热轧板有限公司,河北省涉县 056404)

1 750 mm热连轧自动宽度控制与应用

孙德建 (天津天铁冶金集团热轧板有限公司,河北省涉县 056404)

分析了影响热连轧带钢宽度精度的原因,介绍了粗轧机立辊宽度自动控制系统的控制方式及各项功能的实现。应用结果表明,该控制系统能有效地控制产品宽度,宽度控制误差由原来的+20 mm控制在不超过8 mm,提高了产品质量。

轧机 轧辊 宽度 液压 自动控制 应用

1 前言

天铁热轧板公司1 750 mm热连轧是一套具有国内先进水平的热轧宽带钢机组,配备有2座蓄热式加热炉,1架可逆粗轧机、7架精轧机、2台地下卷取机、1套运输系统,为实现带钢的各项质量指标,配置了多项先进的控制系统。在带钢热连轧生产过程中,热轧带钢的宽度控制一直是提高最终产品质量的一项重要指标,成品要求轧后板宽沿其全长方向的宽度精度在允许的公差范围之内。天铁粗轧立辊为此配备了自动宽度控制系统(AWC),自动化控制系统引进奥钢联(VAI)技术,液压执行系统由中冶赛迪(CISDI)总成套,以保证带钢宽度达到设计要求,提高产品的市场竞争力。

2 影响宽度精度的原因

造成热连轧带钢宽度不均的原因有以下几种:(1) 中间坯头尾的在轧制中的宽度变化:由于头尾在轧制中缺乏一个能回牵轧件的力矩,因此在头部和尾部将出现两个非稳定段,随着立辊轧机宽度侧压量的增大,头尾部分和稳定轧制部分金属在压下时的流动不同而造成的头尾失宽;

(2) 由于连铸板坯宽度不均匀或在清理板坯时造成边部缺陷,形成原始宽度不均;

(3) 板坯材料成分的波动所引起的抗力不同;

(4) 由于温度不均,特别是板坯在加热炉滑道上产生的水冷黑印,造成轧出宽度不均;

(5) 在各种工艺条件下,因控制参数波动将造成全长方向上宽度不均匀。

3 宽度控制方式与液压执行系统

3.1 控制方式

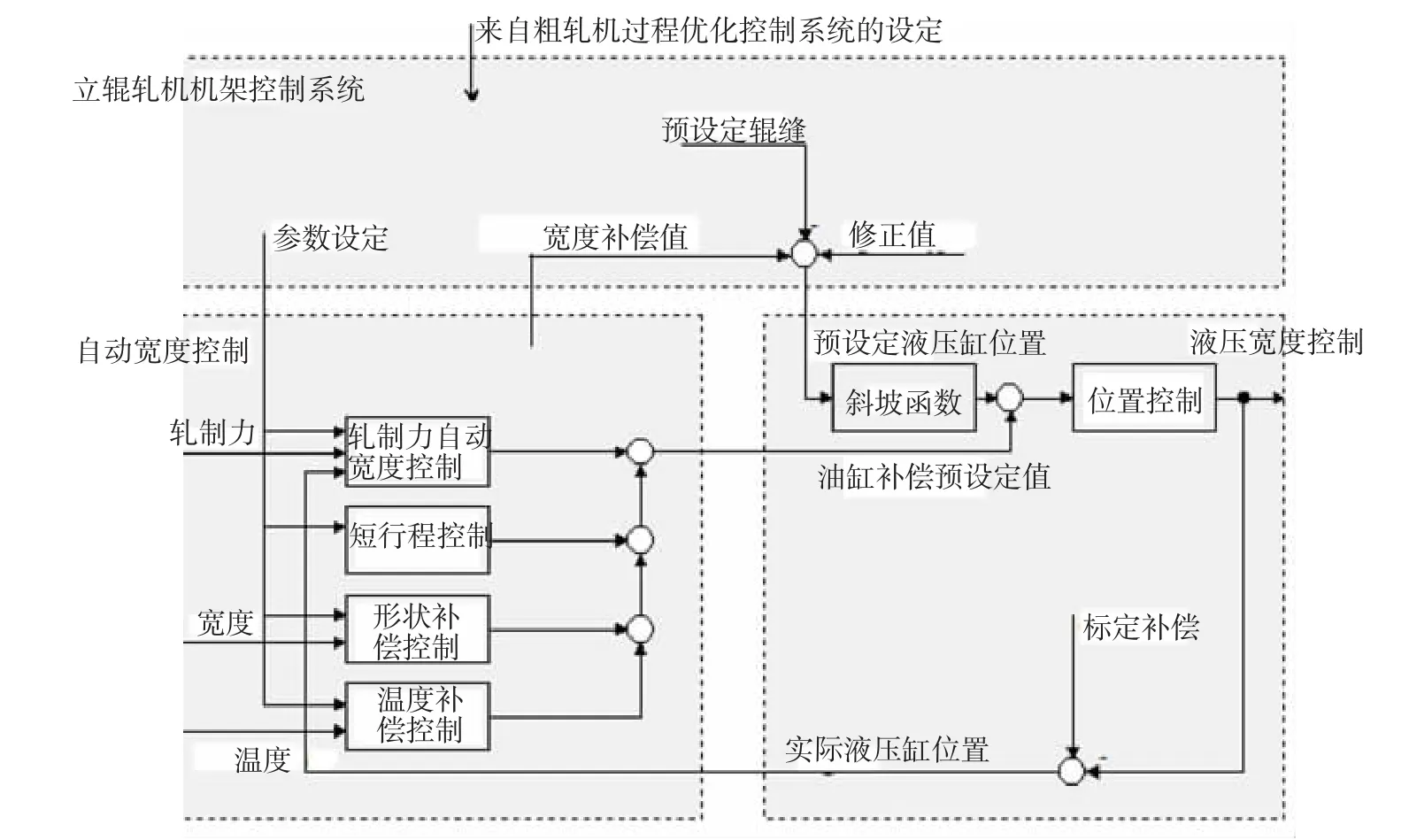

为解决以上原因造成的宽度不均,AWC系统通过采用轧制力自动宽度控制、短行程、形状补偿控制、温度补偿控制等实现。这几种控制分为几种不同的形式:有反馈控制,如轧制力自动宽度控制;有前馈控制,如短行程控制;形状补偿控制;温度补偿等控制。单侧立辊控制系统示意图见图1。

图1 单侧立辊控制系统示意图

3.1.1 轧制力自动宽度控制(GM)

轧制过程中轧制力的变化引起轧机弹跳的改变,负载辊缝的改变又引起轧件宽度的变化。轧制力自动宽度控制是使用轧制力和立辊轧机弹跳特性,计算辊缝的波动值,作为一个辊缝纠偏量反馈给AWC控制程序,用于校正这些宽度偏差,以此来改变负载辊缝,以确保轧出的带钢在全长上宽度均等。轧制力自动宽控制是一种反馈宽度控制,对板坯温度不均,特别是水印影响以及对板坯宽度不均和清理缺陷影响起到一定的补偿控制作用。

3.1.2 短行程控制(SS)

为了减少板坯轧制时变形不均匀引起的带钢头尾失宽,短行程控制技术按照立辊侧压调整板坯头尾端缩窄的轮廓曲线,采用与该曲线对称的反函数曲线,即在板坯头部进入机架或尾部离开机架时,根据板坯的硬度组、钢种、宽度、厚度等级动态地调整立辊的开口度,然后再经过水平辊的继续轧制,带钢的头尾部的不规整形状将大大减小。

3.1.3 形状补偿控制(SC)

在偶道次时,安装在轧机入口的测宽仪,可以测得板坯宽度剖面曲线,提供板坯从头部到尾部整体的宽度变化。宽度曲线包括大量沿板坯长度方向的宽度偏移量的采样和储存,用于板坯进入立辊轧机后的立辊辊缝补偿,消除宽度上的变化,宽的部位比窄的部位要被立辊挤压的多些,因此在轧制过程中宽的部位被挤压,窄的部位相对就被拓宽,最终中间坯的两边就形成了平行线,能生产出宽度均匀的板材。

3.1.4 温度补偿控制(TC)

当测宽仪测量板坯宽度时,高温计在全长上测量板坯中心区域一个点并输出一个和板坯表面温度成比例的模拟信号。实际宽度和带材温度信号同时获得并储存,温度值立刻被筛选,并且进行定点温度补偿值计算。在测宽仪和高温计测量时,激光测速仪测量相同的目标点,用于确定宽度和温度测量点的位置,以便下一道次的前馈轧制。

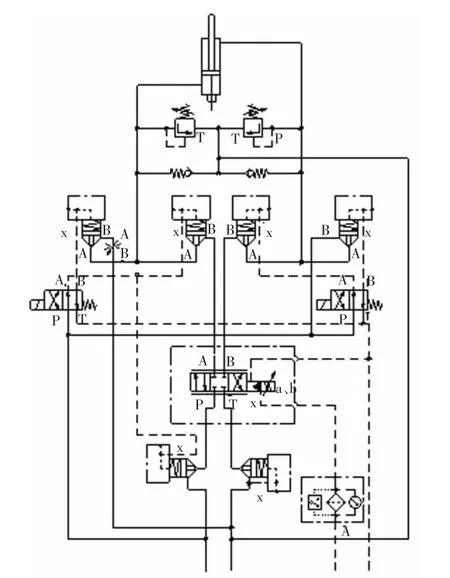

3.2 液压执行系统

液压系统是AWC功能主要的执行机构和反馈机构,此系统接收立辊轧机和自动宽度控制系统发出的指令,并采集各种信号反馈给AWC控制系统,主要控制上下AWC液压缸和平衡液压缸、采集位置和轧制力信号、发出对所控制设备的报警等。单个AWC缸液压系统示意图见图2。

图2 单个AWC缸液压示意图

3.2.1 控制AWC液压缸

夏天空洞的黑眼睛看着叶晓晓,微微一笑:“我不怕啊。”说完,轻轻在心里叹息一声:晓晓,你知不知道我是因为和你在一起才不怕的呢?(未完待续)

液压系统通过伺服阀控制进、出油缸的流量来使单个油缸动作,油缸位置变化后,测量值与目标值进行比较,如果不同,通过反馈值再进行调整。在立轧机的任意一侧,上下液压缸还有同步控制,通过位置检测进行调整,保证轧机每侧上下液压缸同步动作,避免倾斜对产品和设备的不利影响。

3.2.2 平衡缸控制

平衡缸的主要作用是保持立辊轴承座和AWC液压缸之间有恒定的作用力,避免产生间隙造成辊缝设定误差和设备受到冲击而损坏。控制系统通过压力闭环控制平衡缸的压力,使液压回路提供这一恒定压力。

3.2.3 采集位置信号和空载辊缝计算

位置测量大多采用液压缸内置的MTS位移传感器,测量精度为1 um。每个液压缸都有一个位移传感器,一共有6个位移传感器。当每个液压缸完全缩回时液压缸处于零位置。液压缸伸出时,液压缸位移传感器的测量值为逐渐增大。

单侧空载辊缝由于其它位置都是固定(如轧机中心线到立辊轧机设备零位之间的距离、平衡缸到轧辊中心距离等)或可以输入的(如轧辊直径数据),所以空载辊缝是控制系统通过平衡缸位移量来计算得出的。

3.2.4 采集轧制力信号和保护

压力测量大多采用HYDAC的压力传感器,测量量程为0~60 MPa。立辊轧制力是指传动侧和操作侧轧辊施加给板坯力的总和,理论上两边的力应该相等,通过压力传感器计算得出。每个液压缸的两腔都有压力传感器。在轧制过程中使用过载保护,当实际轧制力(任意一侧)大于设定值,轧机将会快停。

3.2.5 故障报警

控制系统提供多种故障报警,以便快速判断事故原因、解决问题、恢复生产。主要有以下几种报警:泵站故障、液压系统未准备好、达到油缸行程最小值、超过油缸行程最大值、位移传感器故障、压力传感器故障、超过最大轧制力、轧制力偏差超过极限值、达到倾斜极限、平衡控制故障等。

4 宽度控制应用与效果

4.1 AWC功能投用条件

AWC控制程序设置了几个故障条件。当条件受到限制时,一个或者几个AWC功能将关闭,如轧制力测量功能故障时,轧制力宽度自动控制功能将关闭;如热金属检测仪、激光测速仪故障时,对板坯跟踪信号值肯定会存在误差,则AWC所有功能将关闭;如果在轧制过程中发生错误,AWC功能将逐步关闭,但轧制力宽度自动控制功能可以继续使用;如测宽仪故障或者数据丢失时,形状补偿功能将在轧制过程中逐步停止,但温度补偿可以一直使用;如高温计出现故障时,温度补偿将在轧制过程中逐步停止。

4.2 形状补偿、温度补偿和短行程控制的关系

当AWC功能投入使用时,对下一道次将进行功能选择。根据设定值和板坯进行AWC控制所得到的数据进行辊缝的调整。板坯头部和尾部进行轧制时需要短行程控制,板坯中间位置采用形状补偿和/或温度补偿。可以在同一道次使用短行程控制、温度补偿和形状补偿,开始使用短行程控制,接着转换到形状补偿和温度补偿,在尾部又转换到短行程控制,即超过短行程控制范围,转换到形状和/或温度补偿。

4.3 自动宽度控制的各个方式,也可以根据不同情况,进行灵活选用

轧制力自动宽度控制可以应用于任何有压下的道次。短行程控制在第一道次使用,如果形状和温度补偿功能被选用,在每个道次都可以使用短行程功能。形状补偿可以在除了第一道次之外的其他道次使用。温度补偿除了第一道次以外,可以在任意道次使用(第一道次不能进行数据测量)。

5 结论

在热连轧工艺初期,自动宽度控制未被开发、应用时,宽度控制误差最大在+20 mm。天铁1 750 mm热连轧项目的自动宽度控制系统于2007年7月投产后即投用,运行比较稳定,带钢的宽度波动限制在最小程度,宽度误差值被控制在最大不超过8 mm,自动宽度控制的效果非常明显,达到设计要求的水平,产品质量得到提高。

[1]孙一康.带钢热连轧的模型与控制[M].北京:冶金工业出版社,2002:187.

Automatic Width Control and Application of 1 750mm Continuous Hot Rolling Mill

Sun Dejian

The author analyzes the factors affecting the width accuracy of continuous hot rolled strip and introduces the control mode and function realization of automatic width control system for roughing mill vertical roll.The practical results showed that the control system could effectively control the product width.The width error changed from+20mm to no more than 8 mm,which resulted in better product quality.

rolling mill,roll,width,hydraulics,automatic control,application

(收稿 2010-10-22 责编 赵实鸣)

孙德建,男,1999年毕业于天津理工学院,现在天铁集团热轧板公司设备材料部从事设备管理工作。